一种细晶钛硅靶材及其制备方法与流程

本申请涉及金属及合金靶材制备的,特别是一种细晶钛硅靶材及其制备方法。

背景技术:

1、tin涂层具有良好的耐磨损和耐腐蚀性能,是目前广泛使用的刀具涂层之一。然而tin涂层硬度低、抗高温氧化性能差,在tin涂层中掺入si形成非晶si3n4包裹纳米晶tin的tisin纳米复合结构涂层,可以显著改善tin涂层的性能。

2、作为关键耗材的钛硅靶材是制备高性能tisin硬质涂层的重要因素之一。目前钛硅靶材的制备方法主要有熔炼铸造法、热压烧结法、热等静压法等。熔炼铸造法制备的钛硅靶材存在成分偏析、晶粒粗大、易开裂等问题,大大限制了钛硅靶材的实际应用。热压烧结法制备的钛硅靶材存在密度低、密度分布不均、尺寸小、难以规模化生产等问题。热等静压法是规模化生产显微组织均匀、密度均匀、大尺寸的钛硅靶材的最佳方法。目前钛硅靶材中硅元素大多来源于原料硅粉末。这样生产的钛硅靶材中会有纯硅相的残留,合金化程度低,造成薄膜上存在尺寸较大和数量较多的大颗粒,影响膜层成分和粗糙度,使膜层性能下降。

3、现有钛硅靶材采用ti+tisi2合金粉末,通过800~1100℃的热等静压压制得到。该钛硅靶材中有ti相、tisi相、ti5si3相、tisi2相,共计包含4种物相。然而,采用此种钛硅靶材进行镀膜,由于上述四种物相的熔点、逸出功等性能的差异,会导致膜层上出现成分偏差并产生较多的“大颗粒”缺陷,影响膜层性能。

技术实现思路

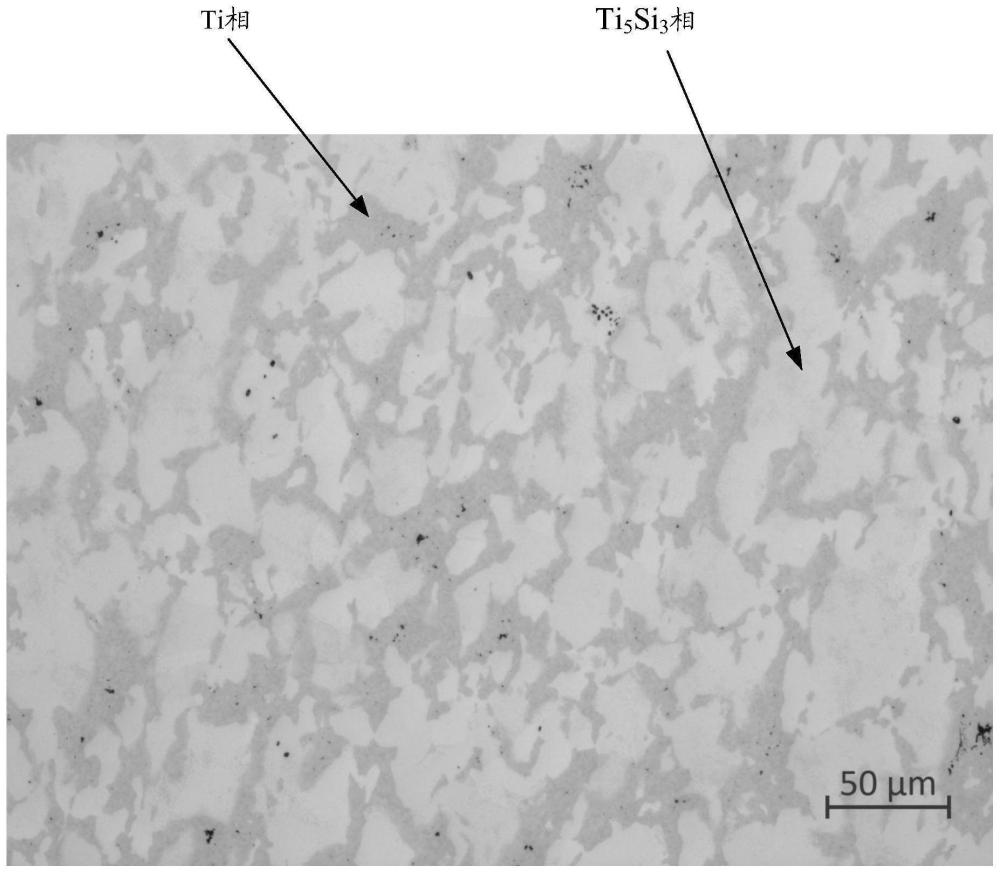

1、本申请提供一种细晶钛硅靶材及其制备方法。本发明制备的钛硅靶材具有以下优点:(1)钛硅靶材只包含ti相和ti5si3相两种物相,没有tisi、tisi2等其他物相;(2)钛硅靶材显微组织细小均匀,平均晶粒尺寸<50μm;(3)钛硅靶材密度高,相对密度>99%;(4)ti相和ti5si3相分布均匀,无偏析;(5)硅元素含量高,硅元素含量最高可以达到35at%。

2、第一方面,提供了一种细晶钛硅靶材,所述钛硅靶材为ti相和ti5si3相构成的双相材料。

3、结合第一方面,在第一方面的某些实现方式中,在钛硅靶材中,ti元素的占比为65~95%,si元素的占比为5~35%。

4、结合第一方面,在第一方面的某些实现方式中,所述钛硅靶材的原料为纯ti粉和ti5si3合金粉末,通过热等静压工艺制备得到,其中热等静压的温度为700~799℃。

5、结合第一方面,在第一方面的某些实现方式中,所述钛硅靶材的平均晶粒尺寸<50μm。

6、第二方面,提供了一种细晶钛硅靶材的制备方法,包括:

7、对原料粉末进行球磨混合预处理,原料粉末包括纯ti粉和ti5si3合金粉末;

8、把球磨混合预处理后的粉末装入包套,在真空热脱气处理后封焊处理;

9、执行热等静压致密化处理;

10、把热等静压致密化后的靶材进行热处理。

11、结合第二方面,在第二方面的某些实现方式中,在原料粉末中,ti元素的占比为65~95%,si元素的占比为5~35%。

12、结合第二方面,在第二方面的某些实现方式中,所述热等静压致密化处理满足:温度700~799℃,压力140~150mpa,保温时间4~5h。

13、结合第二方面,在第二方面的某些实现方式中,所述热处理满足:温度500~600℃,保温60~90min,随炉冷却。

14、结合第二方面,在第二方面的某些实现方式中,所述原料粉末满足以下至少一项:

15、ti粉的纯度是99.9%,激光粒度是d10=5~10μm、d50=25~35μm、d90=40~60μm,振实密度2.6~2.8g/cm3,氧含量<2000ppm;

16、ti5si3合金粉末的纯度是99.8%,激光粒度是d10=3~8μm、d50=20~30μm、d90=35~55μm,振实密度2.3~2.5g/cm3,氧含量<2000ppm。

17、结合第二方面,在第二方面的某些实现方式中,所述方法满足以下至少一项:

18、所述球磨混合预处理满足球磨混合时间5~12h,球料重量比为(0.5~5):1;

19、装粉相对密度达到60%以上;

20、真空热脱气的工艺是室温下真空低于2*10-3pa升温到650~750℃,真空低于1*10-3pa并保温180~300min。

21、第三方面,提供了一种细晶钛硅靶材,所述细晶钛硅靶材通过如上述第二方面中的任意一种实现方式中所述的方法制备得到。

22、与现有技术相比,本申请提供的方案至少包括以下有益技术效果:

23、(1)本发明制备的钛硅靶材中只有ti相和ti5si3相两种物相,没有tisi、tisi2等其他物相。这就,满足连续切削、干式切削或者难加工材料切削加工对硬质涂层的需求。

24、(2)本发明中通过控制原料粉末的粒度和振实密度,可使钛硅混合粉末在保证混合均匀性的基础上实现高装粉密度。本发明中钛硅混合粉末的装粉相对密度可以达到60%以上,这样钛硅混合粉末无需进行繁琐的冷等静压处理也能减小热等静压致密化时的收缩变形量,提高热等静压后包套的规则程度,减少加工余量,提高粉末利用率。

25、(3)本发明中钛硅混合粉末的热等静压致密化温度较低,可以在保证致密化的基础上实现晶粒细小,平均晶粒尺寸<50μm,同时还可以减小钛元素和硅元素的互扩散程度,减弱合金化脆性,避免靶材开裂。

26、(4)本发明中钛硅靶材在热等静压后进行热处理,可以有效缓冲热等静压过程的应力,避免靶材在加工过程中开裂。

技术特征:

1.一种细晶钛硅靶材,其特征在于,所述钛硅靶材为ti相和ti5si3相构成的双相材料。

2.根据权利要求1所述的细晶钛硅靶材,其特征在于,在钛硅靶材中,ti元素的占比为65~95%,si元素的占比为5~35%。

3.根据权利要求1所述的细晶钛硅靶材,其特征在于,所述钛硅靶材的原料为纯ti粉和ti5si3合金粉末,通过热等静压工艺制备得到,其中热等静压的温度为700~799℃。

4.根据权利要求1所述的细晶钛硅靶材,其特征在于,所述钛硅靶材的平均晶粒尺寸<50μm。

5.一种细晶钛硅靶材的制备方法,其特征在于,包括:

6.根据权利要求5所述的方法,其特征在于,所述热等静压致密化处理满足:温度700~799℃,压力140~150mpa,保温时间4~5h。

7.根据权利要求5所述的方法,其特征在于,所述热处理满足:温度500~600℃,保温60~90min,随炉冷却。

8.根据权利要求5所述的方法,其特征在于,所述原料粉末满足以下至少一项:

9.根据权利要求5所述的方法,其特征在于,所述方法满足以下至少一项:

10.一种细晶钛硅靶材,其特征在于,所述细晶钛硅靶材通过如权利要求1至9中任一项所述的方法制备得到。

技术总结

本发明提供了一种细晶钛硅靶材及其制备方法。该方法是以纯Ti粉和Ti<subgt;5</subgt;Si<subgt;3</subgt;合金粉末为原料,原料粉末经过球磨混合预处理后装包套进行真空热脱气处理,将脱气后的包套进行热等静压致密化处理,最后通过热处理稳定显微组织,减小内应力。本发明制备的钛硅靶材具有以下优点:(1)钛硅靶材只包含Ti相和Ti<subgt;5</subgt;Si<subgt;3</subgt;相两种物相,没有TiSi、TiSi<subgt;2</subgt;等其他物相;(2)钛硅靶材显微组织细小均匀,平均晶粒尺寸<50μm;(3)钛硅靶材密度高,相对密度>99%;(4)Ti相和Ti<subgt;5</subgt;Si<subgt;3</subgt;相分布均匀,无偏析;(5)硅元素含量高,硅元素含量最高可以达到35at%。

技术研发人员:崔子振,王思伦,谢飞,林岩松,杨亚飞,黄国超,温凯文

受保护的技术使用者:航天材料及工艺研究所

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!