一种逆向挤压工艺制备多层纳米复合棒坯的装置的制作方法

本发明是一种逆向挤压工艺制备多层纳米复合棒坯的装置,属于热加工。

背景技术:

1、金属表面单层或多层改性的加工方法有很多种,针对粉末冶金材料的方法一般有粉末轧制法和喷射沉积法两种。其中,粉末轧制法有两种:一种是在基体金属带坯上松装铺粉,然后通过粉末轧制和烧结,形成双金属复合材料;另一种是用两个漏斗同时供粉,轧制成双金属粉末带坯,再经过进一步的烧结、轧制,以获得双金属复合材料。这种方法的特点是周期长,而且一般用于制备板形构件。喷射沉积法是将熔融的液态金属在气压或自重的作用下,由坩埚底部导流管流出形成稳定的金属液流,金属液流经过雾化器时,被高压高速的惰性气体分散为极细小的金属液体颗粒射流,射流中部分小的颗粒冷凝固结,部分大的颗粒则能保持液相,处于固态、半固态,这种射流喷向下方基体材料产生撞击、凝结、凝固,大部分形成沉积层,沉积层附着在基体上,便形成复合材料。这种方法的局限性在于沉积物在顶部形成过厚的液相层,将蜕化为土一般铸造组织,故难以制备厚壁构件,另外,由于金属射流中物质分布不均匀,沉积层的尺寸精度低。

技术实现思路

1、本发明正是针对上述现有国内现有技术中存在的不足而设计提供了一种逆向挤压工艺制备多层纳米复合棒坯的装置,其目的是提高钛铝多层纳米复合棒坯的生产效率,并改善其微观组织。

2、本发明的目的是通过以下技术方案来实现的:

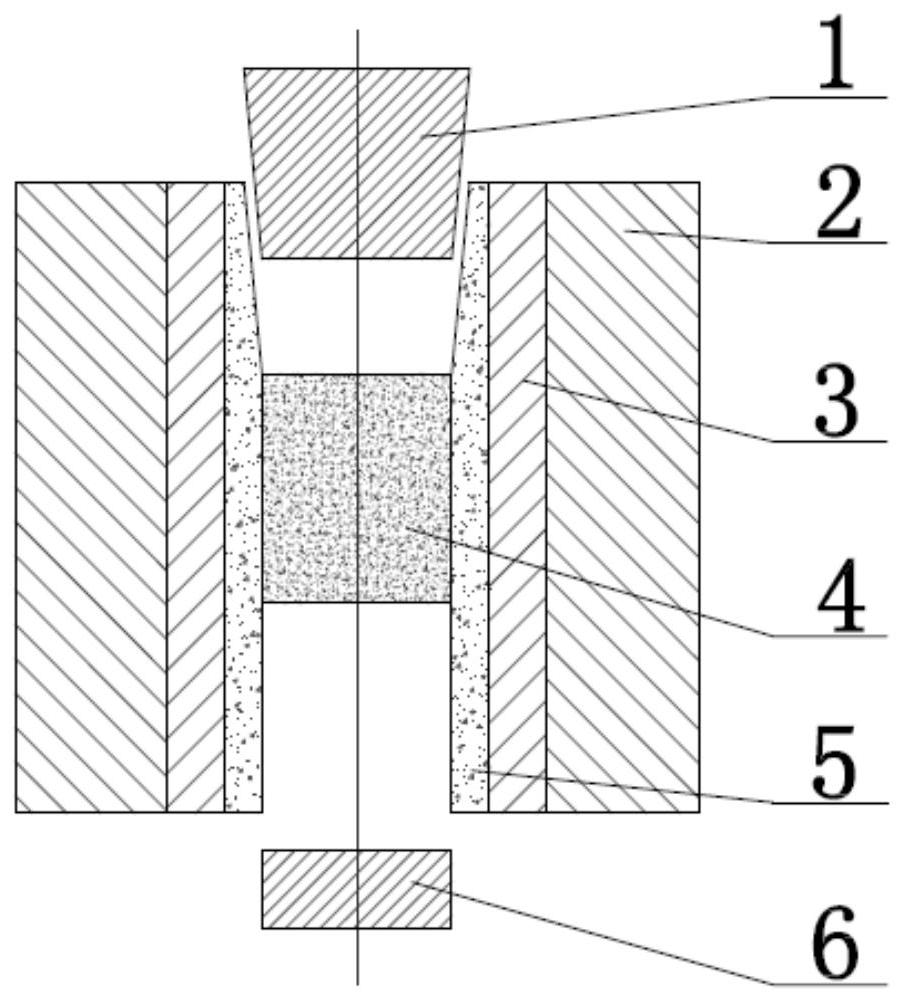

3、本发明技术方案所述的逆向挤压工艺制备多层纳米复合棒坯的装置针对粉末锭4挤压成棒坯而设计,该装置包括:

4、动力装置2,位于装置的在最外面,为环形,并且在圆周方向均分为四部分,以提供径向力,能够向外或者向内移动;

5、加热装置3,通过隔热保护措施设置于动力装置2的内侧,是一种能够提供最高1400℃高温的持续热源;

6、改性料环5,位于加热装置3的内侧,为环形,由提供改性的单层或多层金属粉末堆垛而成,以实现对金属表面单层均质改性或多层异质改性的需要,改性料环5和粉末锭4的外面均包覆有箔带;

7、上压头1和下压头6,分别位于装置的上、下两端,形成对装置内粉末锭4垂直方向的相向挤压。

8、在实施时,所述改性料环5的上方内壁加工有1-5°的斜角,形成上大、下小的喇叭状开口。

9、在实施时,所述改性料环5内通过箔带对不同金属粉末层进行分隔。

10、在实施时,所述下压头(6)呈圆柱形,上压头(1)呈倒梯形。

11、在实施时,所述粉末锭4是由纯度为99.99%的ti2alnb粉末制成,该ti2alnb粉末的粒度为-350目~-450目,粉末锭4的表面为一层碳纳米管和ti2alnb的混合物制成的箔带。

12、进一步,所述改性料环5是由纯度为99.99%的ti粉和al粉制成,ti粉和al粉按照ti、al原子质量比为1:1的机械均匀混合,改性料环5的表面为一层碳纳米管和ti2alnb的混合物制成的箔带。

13、在实施时,所述粉末锭4为fgh96高温合金粉末制成,该fgh96高温合金粉末的粒度为-350目~-450目,粉末锭4的表面为一层碳纳米管和fgh96高温合金粉末的混合物制成的箔带。

14、进一步,所述改性料环5是由纯度为99.99%的ti粉和al粉制成,该改性料环5的内层为ti粉,外层为al粉,该改性料环5的为一层碳纳米管和fgh96高温合金粉末的混合物制成的箔带,该改性料环5内的ti粉和al粉之间用ti+al+碳纳米管混合物箔带隔开。

15、进一步,针对上述改性料环5由ti粉和al粉机械均匀混合制成,采用该装置制备复合棒坯的工艺过程包括:

16、挤压,该挤压过程为:启动动力装置2并使其向中心移动,由动力装置2、上压头1和下压头6构成挤压腔,压力保持500-800mpa,启动加热装置3,加热温度至300-500℃,保温1-2h,此时粉末锭4外表面的箔带已经熔解,且改性料环5和粉末锭4中的ti粉和al粉发生接触、碰撞和挤压,反应生成部分tial相;然后,将动力装置2的压力提高至1500-2000mpa,上压头1和下压头6开始向背向移动,移动速率0.001~1s-1,此时,粉末锭4沿轴线被拉长,当粉末锭4的长度与改性料环5的高度一致时,完成挤压;

17、逆向挤压,挤压过程结束后进行逆向挤压,该逆向挤压过程为:保持动力装置2、上压头1和下压头6的压力和位置,提高加热装置3的加热温度至1000-1200℃,保温0.5h-1h,此时改性料环5中的ti粉和al粉完全反应,生成了tial相,之后降温至600-900℃,保温0.5h-1h;然后,上压头1和下压头6向心移动,移动速率0.001~1s-1,动力装置2保持1500-2000mpa的压应力向外侧自然移动,当粉末锭4轴向高度恢复至初始高度时,完成逆向挤压。

18、进一步,针对上述改性料环5由内层ti粉和外层al粉制成,采用该装置制备复合棒坯的工艺过程包括:

19、挤压,该挤压过程为:启动动力装置2并使其向中心移动,由动力装置2、上压头1和下压头6构成挤压腔,压力保持500-800mpa,启动加热装置3,加热温度至800-900℃,保温1-2h,此时粉末锭4外表面的箔带已经熔解,且改性料环5和粉末锭4中的ti粉和al粉发生接触、碰撞和挤压,反应生成部分tial相;然后,将动力装置2的压力提高至1500-2000mpa,上压头1和下压头6开始向背向移动,移动速率0.001~1s-1,此时,粉末锭4沿轴线被拉长,当粉末锭4的长度与改性料环5的高度一致时,完成挤压;

20、逆向挤压,挤压过程结束后进行逆向挤压,该逆向挤压过程为:保持动力装置2、上压头1和下压头6的压力和位置,提高加热装置3的加热温度至1000-1200℃,保温0.5h-1h,此时改性料环5中的ti粉和al粉完全反应,生成了tial相,之后降温至600-900℃,保温0.5h-1h;然后,上压头1和下压头6向心移动,移动速率0.001~1s-1,动力装置2保持1500-2000mpa的压应力向外侧自然移动,当粉末锭4轴向高度恢复至初始高度时,完成逆向挤压。

21、本发明技术方案具有的特点和有益效果是:

22、一、本发明技术方案主要针对粉末冶金块体材料的表面改性,包括表面单层均质改性和多层异质改性,通过本发明技术方案的实施,钛合金、高温合金和结构钢等粉末冶金块体材料可以根据实际用途进行表面改性;

23、二、本发明技术方案中所涉及的表面改性装备,在工作过程中,从外向内是动力装置、加热装置、改性料环和粉末锭,针对单层均质改性,从粉末锭成型到表面改性只需要经过一次挤压和一次逆向挤压即可完成,针对多层异质改性,通过改性料环的分层设计,也只需要经过一次挤压和一次逆向挤压即可完成;

24、三、进行表面改性的粉末冶金块体材料的原始状态是粉末颗粒,粉末颗粒装在专用工装内,组成粉末锭,粉末锭在挤压过程中,实现了自身固化和表面改性粉末层的固化及其界面融合,在逆向挤压过程中,粉末锭实现了塑性变形和表面改性粉末层的塑性变形及其界面反应,所得到的表面改性后的粉末冶金块体材料组织细小,性能优越,改性层与基体紧密融合。

- 还没有人留言评论。精彩留言会获得点赞!