一种网状结构原位TiC增强铁基复合材料及其制备方法

本发明属于金属材料领域,尤其涉及一种网状结构原位tic增强铁基复合材料及其制备方法。

背景技术:

1、316l不锈钢因其具有优异的力学性能、高耐腐蚀性和优异的成形性,在汽车、航空航天、船舶、生物医学及核电等领域得到了广泛的应用。316l不锈钢低的屈服强度和较差的耐磨性限制了其在机械部件如轴承、齿轮、制动器等的进一步应用。如何在不大幅度影响316l钢腐蚀性能的前提下,提高316l钢的机械性能成为当前材料的研究重点。

2、现有技术往往通过调控316l的合金元素来提高其力学性能,然而,其提高幅度有限,且耐磨性能难以有质的改变。此外,传统的复合材料制备方法往往是在316l基体中外加陶瓷颗粒,此方法易造成增强颗粒与基体界面润湿性差、界面结合力不高,同时复合材料强度提高的同时往往大幅度牺牲其塑性及耐腐蚀性。专利申请号为cn202011559012.x的发明专利“一种高强耐蚀的新型316l合金”通过优化c、v及ti等合金成分,在保证合金耐蚀性能的前提下提高了其力学性能,但其硬度及耐磨性能难以有明显的提升。由于陶瓷颗粒增强316l基复合材料具有高模量、高屈服强度、优良的耐磨性以及制备简单等优点,这引起了研究者的兴趣。专利申请号为cn201810200246.1的发明专利“tic/316l复合材料及其制备方法”以外加tic与316l粉末为原材料,采用注射成型技术制备了tic/316l复合材料,其硬度为238~288hv,抗拉强度502~508mpa,摩擦系数0.55~0.70。该方法需加入一定量的粘结剂,且外加陶瓷颗粒与基体润湿性差,界面结合力弱等因素在一定程度上降低了复合材料的力学性能。

3、可见,如何改善陶瓷颗粒与fe基体间的润湿性、提高界面结合强度,以及在保证耐腐蚀性能的前提下具有优异的机械性能成为316l基复合材料面临的技术难题。

技术实现思路

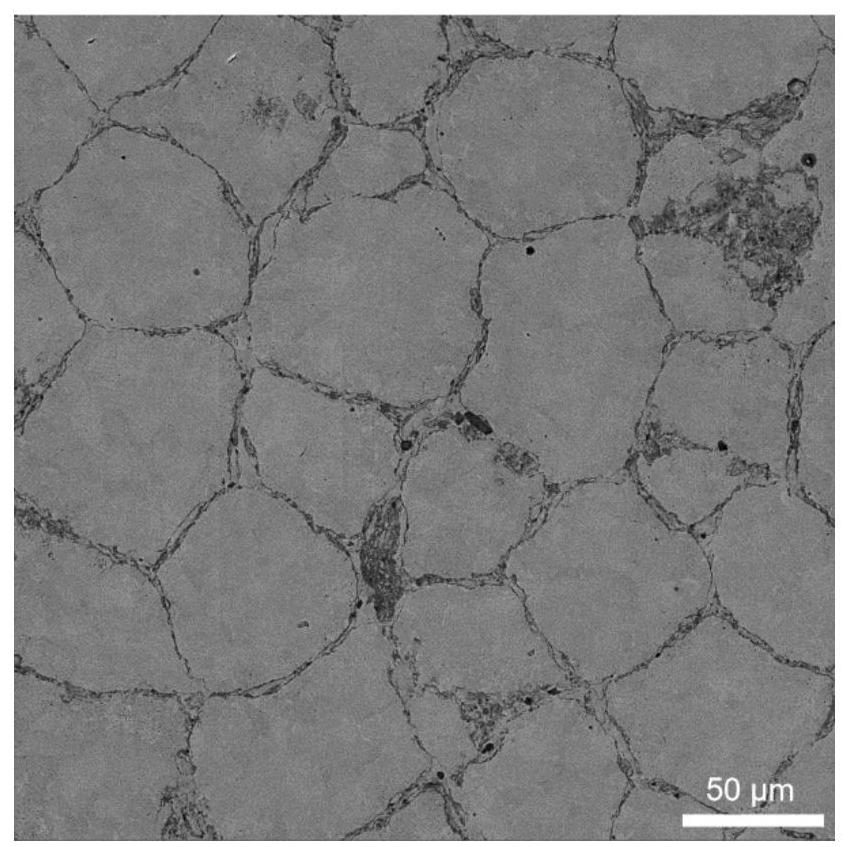

1、本发明针对上述现有技术存在的不足,提供一种三维网状结构原位形成tic颗粒增强316l基复合材料及其制备方法,旨在改善复合材料的界面结合强度,在保留耐腐蚀性的前提下提高复合材料的强韧性及耐磨性。本发明解决的技术问题是克服现有陶瓷颗粒增强316l不锈钢基复合材料面临的界面润湿性差、界面结合强度不足以及在强度、耐磨性提高的同时往往牺牲其耐腐蚀性能等问题。本发明以气雾化316l和ti3alc2前驱体粉为原材料,通过优化球磨工艺及真空热压烧结工艺参数制备具有网状结构的原位生成tic/316l复合材料,其获得的复合材料耐磨性好、强度高且具有优良的耐腐蚀性。

2、具体技术方案如下:

3、本发明的目的之一是提供一种网状结构原位tic增强铁基复合材料,通过原料烧结获得,其原料包括316l不锈钢粉和ti3alc2粉;其中,ti3alc2粉的含量为2wt.%~12wt.%,316l不锈钢粉的含量为88wt.%~98wt.%。

4、tic因具有密度低、熔点高、热稳定性好、硬度高、耐磨性优异等优点,是316l基复合材料的理想增强材料。考虑到ti3alc2在316l基体烧结过程中会产生tic相,可作为tic的前驱体。此外,基于网状结构设计可有效解决复合材料强韧性不匹配的难题。本发明以316l不锈钢粉和ti3alc2前驱体粉为原材料,通过优化球磨工艺及真空热压烧结工艺参数制备具有网状结构的原位生成tic/316l复合材料,其获得的复合材料耐磨性好、强度高且具有优良的耐腐蚀性。

5、进一步,原料中,ti3alc2粉的含量为3wt.%~9wt.%,316l不锈钢粉的含量为91wt.%~97wt.%。

6、进一步,所述的316l不锈钢粉为气雾化316l不锈钢粉。

7、进一步,所述的316l不锈钢粉的中位粒度为45~80μm。

8、进一步,所述的ti3alc2粉的中位粒度为3~20μm。

9、本发明的目的之二是提供上述网状结构原位tic增强铁基复合材料的制备方法,其包括如下步骤:

10、(1)球磨:对316l不锈钢粉和ti3alc2粉进行球磨,得到混合均匀的原始粉末;

11、(2)真空热压烧结:将原始粉末装入模具,在真空热压烧结炉中进行烧结;烧结结束后,随炉冷却至室温,得到网状结构原位tic增强316l基复合材料。

12、本发明采用低能球磨及真空热压烧结制备具有网状结构的原位生成tic增强316l复合材料。先采用低能球磨工艺使得ti3alc2均匀附着在316l粉末表面;再通过真空热压烧结制备原位生成tic/316l复合材料。与现有技术相比,本发明在未加过程控制剂的前提下,利用低能球磨工艺实现ti3alc2粉均匀涂覆在316l粉体表面,可有效避免过程控制剂中杂质的污染。原位生成tic与基体具有良好的界面结合,以及tic颗粒在基体中呈网状结构分布,有效提高了复合材料的强韧性。

13、进一步,步骤(1)中,球磨的球料质量比优选为(3~5):1,更优选为5:1。

14、进一步,步骤(1)中,进行低能球磨,球磨转速优选为150~250r/min,更优选为200r/min;球磨时间优选为5~10h,更优选为8h。

15、进一步,步骤(1)中,优选在惰性气体保护下进行球磨,惰性气体优选为氩气。

16、进一步,步骤(2)中,真空热压烧结优选分为两阶段烧结;第一阶段烧结的温度为600~800℃,烧结压力10~15mpa,保温20~40min;第二阶段烧结的温度为1100~1200℃,烧结压力为25~35mpa,保温时间为30~60min。

17、其中,真空热压烧结的升温速率优选为5~10℃/min。

18、进一步,步骤(2)中,优选在真空度低于1×10-2pa下进行烧结。

19、进一步,步骤(2)中,所述的模具优选为石墨模具。

20、本发明的有益效果如下:

21、本发明以气雾化316l粉和ti3alc2为前驱体粉,基于ti3alc2与fe高温反应,通过低能球磨及真空热压烧结工艺,获得综合性能优良的具有网状结构原位形成tic颗粒316l基复合材料。原位形成的tic与铁基体有良好的润湿性,界面结合强度高,可有效提高复合材料的力学性能和耐磨性。原位形成的tic在基体中呈网状结构分布,在海水环境中可挺有效抑制氯离子对基体的腐蚀,提高材料的耐腐蚀性。本发明制备方法制得的tic/316l复合材料的硬度为205~316hv,抗拉强度603~733mpa,摩擦系数0.68~0.72,磨损量较同工艺纯316l烧结试件降低40%~70%;在3.5wt.%nacl溶液中腐蚀电流密度为1.198×10-5~1.359×10-5a·cm-2,腐蚀电位为-0.953~-0.858v。本发明制备方法简单、不需要引入过程控制剂,可操作性强,在工程应用上具有广阔的应用前景。

技术特征:

1.一种网状结构原位tic增强铁基复合材料,通过原料烧结获得,其特征在于,其原料包括316l不锈钢粉和ti3alc2粉;其中,ti3alc2粉的含量为2wt.%~12wt.%,316l不锈钢粉的含量为88wt.%~98wt.%。

2.根据权利要求1所述的网状结构原位tic增强铁基复合材料,其特征在于,ti3alc2粉的含量为3wt.%~9wt.%,316l不锈钢粉的含量为91wt.%~97wt.%。

3.根据权利要求1或2所述的网状结构原位tic增强铁基复合材料,其特征在于,所述的316l不锈钢粉为气雾化316l不锈钢粉。

4.根据权利要求1或2所述的网状结构原位tic增强铁基复合材料,其特征在于,

5.一种如权利要求1~4任一项所述的网状结构原位tic增强铁基复合材料的制备方法,其特征在于,包括如下步骤:

6.根据权利要求5所述的制备方法,其特征在于,步骤(1)中,球磨的球料质量比为(3~5):1。

7.根据权利要求5所述的制备方法,其特征在于,步骤(1)中,球磨转速为150~250r/min,球磨时间为5~10h。

8.根据权利要求5所述的制备方法,其特征在于,步骤(2)中,真空热压烧结分为两阶段烧结;第一阶段烧结的温度为600~800℃,烧结压力10~15mpa,保温20~40min;第二阶段烧结的温度为1100~1200℃,烧结压力为25~35mpa,保温时间为30~60min。

9.根据权利要求8所述的制备方法,其特征在于,步骤(2)中,真空热压烧结的升温速率为5~10℃/min。

10.根据权利要求5所述的制备方法,其特征在于,步骤(2)中,在真空度低于1×10-2pa下进行烧结。

技术总结

本发明公开了一种网状结构原位TiC增强铁基复合材料,通过原料烧结获得,其原料包括316L不锈钢粉和Ti<subgt;3</subgt;AlC<subgt;2</subgt;粉;其中,Ti<subgt;3</subgt;AlC<subgt;2</subgt;粉的含量为2wt.%~12wt.%,316L不锈钢粉的含量为88wt.%~98wt.%。本发明还公开了上述网状结构原位TiC增强铁基复合材料的制备方法。本发明以气雾化316L和Ti<subgt;3</subgt;AlC<subgt;2</subgt;前驱体粉末为原材料,通过优化球磨工艺及真空热压烧结工艺参数制备具有网状结构的原位生成TiC/316L复合材料,其获得的复合材料耐磨性好、强度高且具有优良的耐腐蚀性。

技术研发人员:曹新建,杨军,郭杰,刘晓

受保护的技术使用者:中国科学院兰州化学物理研究所

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!