一种圆管形铸钢件的铸造工艺方法与流程

本发明涉及铸造工艺,特别涉及一种圆管形铸钢件的铸造工艺方法。

背景技术:

1、大型铸钢件,在实际生产中经常有圆管形铸件即管状件,其质量要求较高,全加工,要求全部超声波探伤检查;但其结构形状不满足铸钢件补缩条件,为此,只能在铸件外圆或内圆上设置补贴,以便于冒口补缩铸件,满足铸件冷却凝固过程中的补缩要求;但是,在后处理过程中,要用气割的方式修除冒口补贴,因为曲面的缘故,不便于修割到位,导致加工余量大及铸件超重现象,且容易割伤铸件。

2、因此,对于该种产品来说,如何减小或消除冒口补贴,即减少或消除气割割伤铸件的隐患,提高表面质量的同时降低生产成本提高工作效率尤为关键。

技术实现思路

1、本发明的目的是克服现有技术的不足,提供一种圆管形铸钢件的铸造工艺方法,能够减少或消除气割割伤铸件的隐患,提高生产效率。

2、本发明所采用的技术方案是:

3、一种圆管形铸钢件的铸造工艺方法, 具体步骤为:

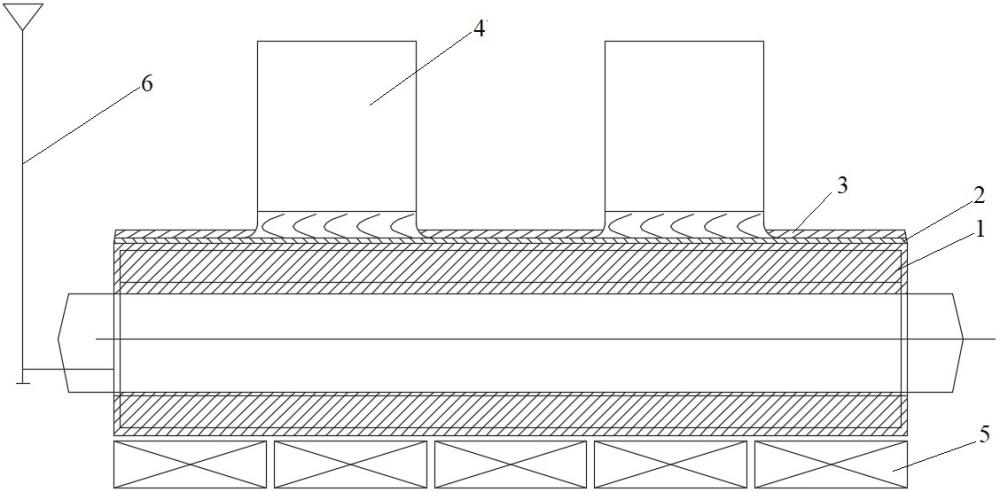

4、s1:根据圆管形铸件的产品结构,采用圆管铸件水平放置进行浇注的方案,在圆管铸件外圆水平中心处分型、分模;

5、 s2:浇注系统采用开放式,截面比为包孔:直浇道:横浇道:内浇道=1:(1.8-2.0):(1.8-2.0):(2.0-2.5);内浇口设置在铸件端头,且位于分型面下60-100mm位置;

6、s3:补缩通道设计:

7、a:铸件为全加工,加工余量按标准放置,铸件内圆的圆心向下偏移,偏移数值取机械加工余量的一半,形成上厚下薄的顺序凝固的补缩通道;

8、b:在铸件外圆上半部分设置冒口补贴,从外圆最高点加外圆加工余量的2/3数值逐步向下至外圆中部上箱分型面两端过渡到0,补贴长度随铸件长度整体做出;

9、c:在外圆顶部沿铸件长度设置积砂槽,兼加强补缩顺序;

10、d、在铸件外圆下部沿长度方向设置一排外冷铁,外冷铁宽度取外圆对应夹角α=40°-55°的范围,厚度为铸件壁厚的1-1.2倍;

11、s4:冒口设计:冒口设置在铸件外圆最上面,冒口尺寸形状的确定采用模数法按照m冒≥1.2m件计算;

12、其中,m冒=v冒/a冒,m冒为冒口模数、v冒为冒口体积,a冒为冒口表面积;m件=v件/a件,m件为铸件模数,v件为铸件体积,a件为铸件散热表面积;

13、冒口数量按补缩距离确定;冒口区=4m件;末端区=5m件;

14、冒口校核按补缩液量法,η*g冒≥(g件+g冒)*ε校核;g冒为冒口重量;g件为冒口补缩部分的铸件重量;η为冒口补缩效率;ε为金属液的体收缩率;

15、s5:依据s1~s4的设计,采用砂箱造型,外形分上下箱舂制、内孔做整体砂芯,两端出芯头,合箱后浇注。

16、具体的,所述的模型表面面砂层厚度设置为50-120mm。

17、具体的,所述的浇口周围的面砂层厚度设置为100-150mm。

18、具体的,所述的外冷铁与模型之间用铬铁矿砂隔砂,隔砂厚度10-20mm。

19、由于采用如上所述的技术方案,本发明具有如下优越性:

20、本发明采用内孔偏心、外圆上半部分设置加工余量渐变过渡与顶部积砂槽的多重补缩通道叠加配合外圆底部外冷铁的使用,有效的减小了冒口补贴,铸件后处理修割冒口补贴时,内孔偏心处不需要修割,外圆仅需水平修除顶部的积砂槽叠加增设的加工余量高度,外圆上半部分其余过渡加工余量较小,计入铸件重量,不予修除,从而解决了铸件冒口补贴难以切割的问题,最大限度的减少了铸件割伤现象,提高了铸件表面质量,且机加工后铸件完全符合超声波探伤要求;积砂槽的设置,使得型腔内的气体、杂物可在浇注过程中上浮到积砂槽中,且增加了铸件顶部的厚度,进一步加强了自上而下的温度梯度,有利于增强铸件的顺序凝固;本发明的工艺方法整体配合度高,节省原材料、减小了铸件切割工作量、减少铸件表面的打磨精整工作量,提高生产效率。

技术特征:

1.一种圆管形铸钢件的铸造工艺方法,其特征在于,具体步骤为:

2.根据权利要求1所述的圆管形铸钢件的铸造工艺方法,其特征在于:所述的模型表面面砂层厚度设置为50-120mm。

3.根据权利要求1所述的圆管形铸钢件的铸造工艺方法,其特征在于:所述的浇口周围的面砂层厚度设置为100-150mm。

4.根据权利要求1所述的圆管形铸钢件的铸造工艺方法,其特征在于:所述的外冷铁与模型之间用铬铁矿砂隔砂,隔砂厚度10-20mm。

技术总结

本专利介绍了一种圆管形铸钢件的铸造工艺方法,具体步骤为:S1:根据圆管形铸件的产品结构,采用圆管铸件水平放置进行浇注的方案;S2:浇注系统采用开放式,内浇口设置在铸件端头;S3:补缩通道设计;S4:冒口设计;S5:依据S1~S4的设计,采用砂箱造型,合箱后浇注。本发明解决了铸件冒口补贴难以切割的问题,最大限度的减少了铸件割伤现象,提高了铸件表面质量,且机加工后铸件完全符合超声波探伤要求;积砂槽的设置,有利于增强铸件的顺序凝固;本发明的工艺方法整体配合度高,节省原材料、减小了铸件切割工作量、减少铸件表面的打磨精整工作量,提高生产效率。

技术研发人员:刘建伟,柴泉水,赵占峰,王火拴

受保护的技术使用者:洛阳市兴荣工业有限公司

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!