一种管材管端磨削装置及其磨削方法与流程

本发明涉及管材加工,更具体地说,它涉及一种管材管端磨削装置及其磨削方法。

背景技术:

1、无缝钢管是一种没有焊缝的钢管,它是通过固态连铸或穿孔加工的方式制造而成。由于没有焊缝,无缝钢管具有优异的机械性能和耐腐蚀性能,因此在许多领域中被广泛应用。尤其是在石油和天然气行业,无缝钢管在石油和天然气勘探、开采、输送和储存过程中起着关键作用。它们通常被用作油管、天然气管道和储罐等设备的主要组成部分,而一段完整的管道通常是由多段无缝钢管的管材焊接而成,为了保障焊接位置的稳定性,每段管材的两端在进行焊接前通常都会进行打磨处理,以防止管材加工时残留的毛刺影响焊接质量。

2、但是,现有的磨削设备在对管材的管端进行磨削加工时,管材的上下料的工作环节中仍存在有大量的人工操作步骤,自动化水平低,生产效率不高。

技术实现思路

1、本发明提供一种管材管端磨削装置及其磨削方法,解决相关技术中现有的磨削设备在对管材的管端进行磨削加工时,管材的上下料的工作环节中仍存在有大量的人工操作步骤,自动化水平低,生产效率不高的技术问题。

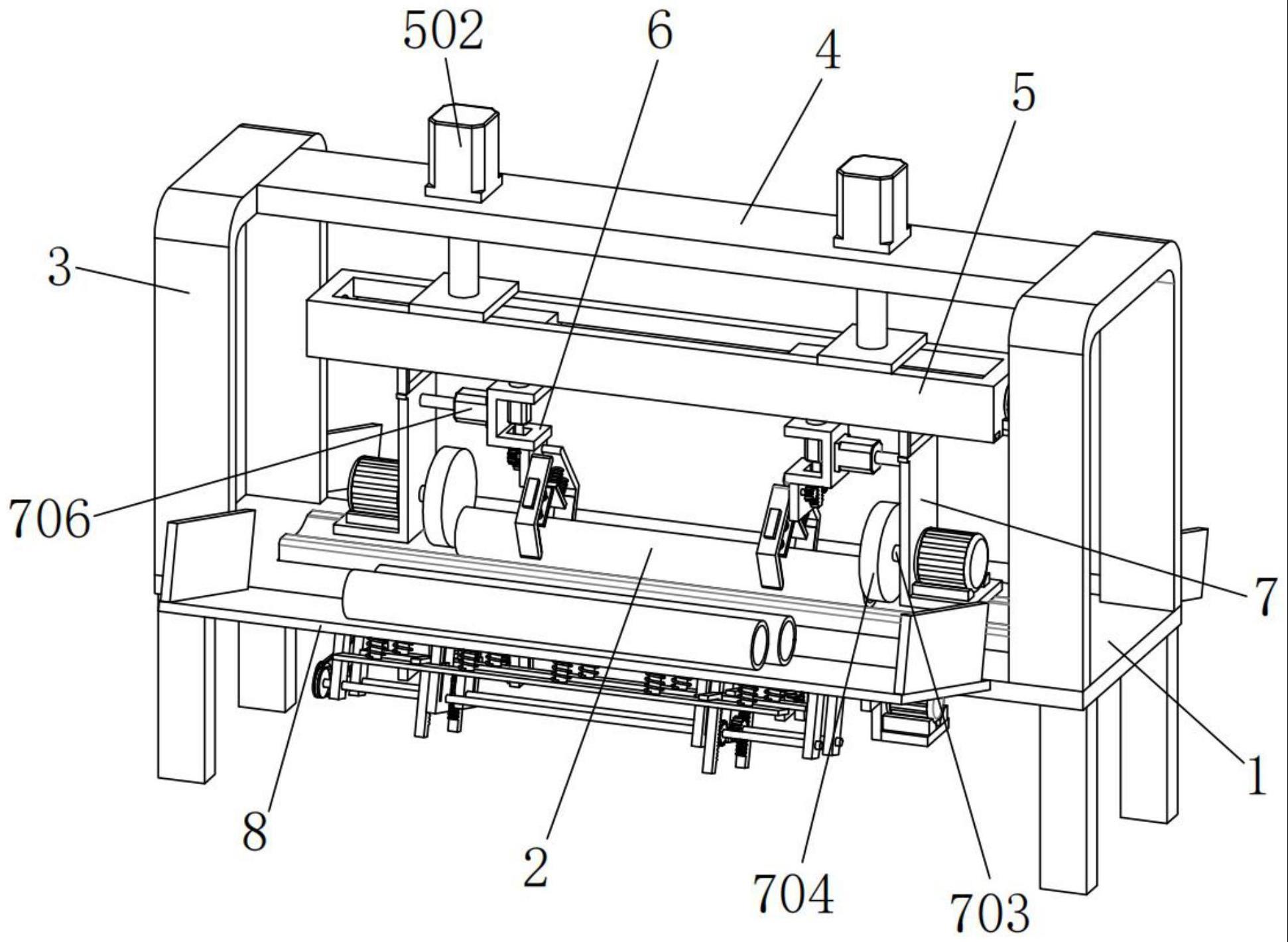

2、根据本发明的一个方面,提供了一种管材管端磨削装置,包括:

3、底座和管材,所述底座的顶部上对称设置有两个u型支架,两个所述u型支架相互靠近的一侧上固定设置有同一个支撑板,所述支撑板上设置有调节机构,所述调节机构包括矩形框架和两个对称设置的第一气缸,所述第一气缸的输出轴的底端延伸至所述支撑板的底部,所述第一气缸的输出端的底端与所述矩形框架固定设置,所述矩形框架上转动设置有双向丝杆,所述双向丝杆上对称设置有两个滑动座,所述滑动座的底部上固定设置有连杆,所述连杆上设置有夹持机构,所述矩形框架上设置有磨削机构,所述底座的前侧上设置有上料机构,所述底座上设置有驱动机构,所述底座的后侧上固定设置有下料导料板,所述底座的底部四角上均固定设置有支腿。

4、进一步地:所述矩形框架的右侧上固定设置有调节电机,所述调节电机的输出轴与所述双向丝杆固定连接,所述矩形框架的前后两侧内壁上均开设有限位槽,所述滑动座的前后两侧的突出部均滑动在相对应的所述限位槽内。

5、进一步地:所述夹持机构包括两个c型支架,所述c型支架的顶部内壁上固定设置有第二气缸,所述c型支架的底部上开设有竖向通孔,所述第二气缸的输出轴的底端贯穿所述竖向通孔,且所第二气缸的输出轴的底端上固定设置有双面齿条,所述c型支架的底部上固定设置有竖板,所述竖板上对称设置有两个第一转轴,所述第一转轴靠近相对应的所述双面齿条的一端上固定设置有夹持齿轮,所述夹持齿轮与相对应的所述双面齿条相啮合,所述第一转轴远离所述夹持齿轮的一端上固定设置有外夹板,所述外夹板上滑动设置有滑杆,所述滑杆上固定套设有夹持弹簧,所述滑杆的底端上固定设置有内夹板,所述滑杆的顶端上固定设置有挡板,所述外夹板与所述内夹板上均固定设置有防滑垫。

6、进一步地:所述磨削机构包括两个对称设置的l型板,所述l型板上固定设置有磨削电机,所述l型板上转动设置有第二转轴,所述第二转轴的一端贯穿所述l型板,且所述第二转轴与所述磨削电机的输出轴固定连接,所述第二转轴上固定设置有磨盘。

7、进一步地:所述上料机构包括上料导料板、第一传动齿条和第二传动齿条,所述上料导料板上开设有两组限位孔,所述限位孔内滑动设置有限位杆,所述限位杆上固定套设有限位弹簧,每组所述限位杆的底端上固定设置有同一个限位板,所述上料导料板的底部上固定设置有两组第一安装板,所述第一安装板上转动设置有传动转轴,所述传动转轴上固定套设有一组第三齿轮,两组所述第三齿轮分别与相对应的所述第一传动齿条和所述第二传动齿条相啮合,所述第一传动齿条和所述第二传动齿条上均固定设置有压杆,所述压杆与相对应的所述限位板相抵接,所述上料导料板的底部上固定设置有两组第一侧板,所述传动转轴与相对应的所述第一侧板转动连接。

8、进一步地:所述驱动机构包括承接座,所述底座上开设有安装通孔,所述承接座转动设置在所述安装通孔内,所述底座的底部上固定设置有一组第二侧板,位于右侧的所述第二侧板上固定设置有横板,所述横板上固定设置有驱动电机,所述第二侧板上转动设置有驱动转轴,所述驱动转轴的右端与所述驱动电机的输出轴固定连接,所述驱动转轴上固定套设有一组驱动齿轮,所述承接座的底部上对称设置有两个矩形槽,所述矩形槽内转动设置有驱动齿条,所述驱动齿条与相对应的所述驱动齿轮相啮合。

9、进一步地:所述底座的底部上固定设置有一组第二安装板,所述第一安装板与所述第二安装板上均开设有限位通孔,所述第一传动齿条、所述第二传动齿条和所述驱动齿条上均固定设置有t型连接杆,所述t型连接杆滑动在相对应的所述限位通孔内。

10、进一步地:所述驱动转轴与位于前侧的传动转轴的左端上均固定套设有第一皮带轮,两个所述第一皮带轮上传动有同一个第一皮带,两个所述传动转轴的左端上均固定套设有第二皮带轮,两个所述第二皮带轮上传动有同一个第二皮带。

11、进一步地:所述矩形框架的底部上对称设置有两个t型槽,所述t型槽的两端上均固定设置有t型限位块,所述l型板的顶部上固定设置有吊杆,所述吊杆的顶端滑动在相对应的所述t型槽内,所述c型支架上固定设置有第三气缸,所述第三气缸的输出轴与相对应的所述l型板固定连接。

12、根据本发明的又一个方面,提供了一种管材管端磨削方法,包括以下步骤:

13、步骤1:首先,根据需要进行磨削加工处理的管材的长度来调整两个磨盘之间的间距,从而使两个磨盘之间的初始间距大于管材的长度,且预留一定的容错间距;

14、步骤2:将管材按照预定的速率放在上料导料板上,通过限位杆对管材进行初步的限位;

15、步骤3:启动驱动电机,驱动电机的输出轴顺时针转动带动驱动齿轮进行转动,驱动齿轮转动啮合驱动齿条向下移动,从而能够带动承接座逆时针转动;

16、步骤4:驱动转轴上的第一皮带轮进行同步转动,并通过第一皮带的传动带动位于后侧的传动转轴进行转动,进一步的,即可带动位于后侧的第二皮带轮进行转动;

17、步骤5:通过第二皮带的传动带动位于前侧的传动转轴进行转动,此时,两个传动转轴进行同步转动,并带动相应的传动齿轮啮合相对应的第一传动齿条以及第二传动齿条进行移动;

18、步骤6:第一传动齿条向下移动时,即可带动位于第一传动齿条上的压杆拉动位于后侧的限位板以及限位杆同步向下移动,并同时拉伸位于后侧的限位弹簧;

19、步骤7:第二传动齿条向上移动时,即可带动位于第二传动齿条上的压杆向上移动,从而使位于前侧的限位弹簧复位收缩,从而能够使位于前侧的限位板以及限位杆向上移动;

20、步骤8:当位于后侧的限位杆的顶端移动到与上料导料板的上表面齐平时,关停驱动电机,与此同时,承接座的前侧最高的位置转动到与底座的上表面齐平的位置;

21、步骤9:此时,上料导料板上靠后位置的管材解除了相应的限位杆的限位,并由于其自身的重力势能向下滚动,当管材与承接座接触时,即会顺势滚入承接座的表面凹槽内,并大幅减速到接近停止的状态;

22、步骤10:启动驱动电机,驱动电机的输出轴进行逆时针转动,从而能够使承接座同步的进行逆时针转动,当承接座恢复水平状态时,关停驱动电机,此时,管材即稳定的处于承接座上;

23、步骤11:启动第一气缸,第一气缸的输出轴向下移动,从而能够带动矩形框架以及夹持机构向下移动,当两组外夹板的下端移动到预设的位置上时,关停第一气缸;

24、步骤12:启动两个第二气缸,第二气缸的输出轴向下移动,从而能够带动双面齿条向下移动,并同时啮合相应的两个夹持齿轮进行同步反向的转动,即可带动相应的两个外夹板的底端相互靠近,并将管材初步的夹持住;

25、步骤13:启动两个第三气缸,两个第三气缸的输出轴向相互靠近的方向上移动,从而能够带动两个磨盘相互靠近,当两个磨盘分别与管材的两端接触时,关停第三气缸;

26、步骤14:与此同时,两个外夹板依旧在持续的收缩,并将管材向上推动,当管材与内夹板紧密抵接后,管材即会被牢固的夹持固定住,此时,关停第二气缸;

27、步骤15:启动磨削电机,从而能够带动磨盘对管材的两端进行磨削处理;

28、步骤16:磨削完成后,依次重启第三气缸、第二气缸以及第一气缸,并分别使第三气缸、第二气缸以及第一气缸的输出轴收缩复位,从而能够带动磨盘、外夹板以及矩形框架进行复位;

29、步骤17:关停磨削电机,此时,管材脱离夹持机构的固定,并掉落在承接座上,同时,重启驱动电机,驱动电机的输出轴逆时针转动,从而能够带动承接座同步转动,并使管材从承接座上滚出,最终管材经过下料导料板被集中收集起来;

30、步骤18:与此同时,两组限位杆反向移动,位于前侧的限位杆的顶端移动到与上料导料板上表面齐平的位置,位于后侧的限位杆向上移动,从而能够使位于前侧的管材像后滚动,并被位于后侧的限位杆限制住;

31、步骤19:重复上述步骤,即可持续的对管材进行磨削加工,并自动完成上下料工作。

32、本发明的有益效果在于:通过设置调节机构使磨盘以及夹持机构能够根据管材的长度来调节磨盘以及夹持机构的位置,通过设置可调节的夹持机构,从而能够对不同直径的管材进行夹持固定,进而能够显著的提高该管材磨削装置的通用性。通过设置驱动机构配合上料机构使用,从而能够自动控制管材的上下料工作,无需人工操控,显著的提升了该管材磨削装置自动化水平,有效的提高了该管材磨削装置生产效率。

- 还没有人留言评论。精彩留言会获得点赞!