一种300MPa级冷轧低合金高强钢的生产方法与流程

本发明涉及冶金板材生产,尤其涉及一种300mpa级冷轧低合金高强钢的生产方法。

背景技术:

1、我国汽车销量连续10年居全球第一,预计2025年汽车产量达到3500万辆。随着汽车产量的爆发性增长,环境和能源危机日益加剧,节能减排已成为汽车制造业面临的重大问题。运用现代技术和方法减轻零部件或者整车的重量,在保障安全等性能的前提下,通过减重来实现节能减排降耗目标已成为共识,汽车轻量化技术已成为当前汽车行业的发展潮流。

2、轻量化一直是汽车行业中一个重大的发展方向。高强度钢在抗碰撞性能、加工工艺和成本方面较铝、镁合金具有明显的优势,能够满足减轻汽车质量和提高碰撞安全性能的双重需要。从成本与性能角度来看,是满足车身轻量化、提高碰撞安全性的最佳材料。髙强度钢板能够大幅度增加零件的抗变形能力,提高能量吸收能力和扩大弹性应变区。髙强度钢应用于汽车零件上,可以通过减薄零件厚度来减轻车身质量,当钢板厚度分别减少0.05mm、0.10mm、0.15mm时车身可减重6%、12%、18%。车身用钢向高强度化发展已经成为趋势。在汽车制造中,白车身车架纵、梁和汽车底盘等结构件和加强件,受力结构需要有良好的抗变形能力,即需要有高的屈服强度和髙的屈强比,高强低合金钢正好可以满足此要求,该产品发展前景广阔。

技术实现思路

1、本发明的目的是提供一种300mpa级冷轧低合金高强钢的生产方法,本发明的冷轧低合金高强钢具有高的初始加工硬化速率、良好的强度和延性匹配等特点,满足汽车轻量化选材的需要,力学性能和工艺性能满足en10268-2013冷成型高屈服强度冷轧钢带的要求。

2、为解决上述技术问题,本发明采用如下技术方案:

3、本发明一种300mpa级冷轧低合金高强钢的生产方法,其主要工艺参数如下:

4、(1)冶炼—连铸生产工艺流程:铁水预处理—转炉—lf精炼—铸机;供铸机钢水成分为c:0.06-0.08%,si:≤0.3%,mn:0.40-0.50%,p:≤0.020%,s:≤0.008%,alt≥0.015%,t i:0.010-0.015%,nb:0.025-0.030%,ca:0.0008-0.0020%;

5、(2)热轧生产工艺流程:铸坯加热—粗轧—精轧—卷取;所述铸坯出炉温度1220-1240℃,所述粗轧采用3+3模式2机架轧机粗轧,精轧采用7机架连续变凸度轧机精轧,中间坯厚度43mm;所述精轧的终轧温度为880±20℃,热轧钢带厚度4.0mm;冷却采用层流冷却设备,前分散冷却模式,卷取温度为580±20℃;

6、(3)酸洗冷轧工艺流程:将热轧带钢经i-box技术盐酸槽酸洗,去除表面氧化铁皮后,经过5机架冷轧机冷轧,冷轧压下率为75%,轧至目标厚度1.0mm;

7、(4)连续退火工艺流程:将冷硬卷钢带开卷后加热至775±5℃,均热130-160s,以3-5℃/s的速度冷至585±20℃,然后以10-15℃/s的冷却速度冷却至在380-450℃,平整延伸率设定为1.7%。

8、进一步的,所述冷轧低合金高强钢的质量百分比的化学成分为c:0.064%,si:0.159%,mn:0.50%,p:0.0128%,s:0.0023%,alt:0.0278%,t i:0.012%,nb:0.0289%,ca:0.0020%。

9、进一步的,所述冷轧低合金高强钢的质量百分比的化学成分为c:0.065%,si:0.163%,mn:0.47%,p:0.0127%,s:0.0018%,alt:0.0292%,t i:0.012%,nb:0.0292%,ca:0.0020%。

10、进一步的,所述冷轧低合金高强钢的质量百分比的化学成分为c:0.065%,si:0.165%,mn:0.46%,p:0.0111%,s:0.0014%,alt:0.0289%,t i:0.015%,nb:0.0279%,ca:0.0020%。

11、进一步的,将铁水进行脱硫预处理,采用顶底复吹转炉冶炼使铁水脱碳、脱磷得到钢水,转炉冶炼全程吹氩,废钢加入转炉,转炉出钢温度1622℃;然后将转炉冶炼后钢水进行lf炉外精炼,精炼就位温度≥1560℃,lf炉外精炼进行测温和成分微调,板坯连铸过热度为20℃,之后进行板坯清理、缓冷,及连铸坯质量检查;板坯加热温度为1230℃,加热的时间为230min,将加热后的板坯进行高压水除磷;通过定宽压力机定宽,采用2机架粗轧,7机架cvc精轧,精轧终轧温度为885℃,成品厚度4.0mm;层流冷却采用前分散冷却,钢带温度降低到580℃进行卷取;将热轧带钢经盐酸槽酸洗,该酸槽采用mh最新开发的i-box技术,节省能源和劳动力,热轧带钢去除表面氧化铁皮后,经过5机架ucm轧机冷轧,冷轧压下率为75%,轧至目标厚度1.0mm;冷硬卷连续退火在具有hgjc功能的连续立式退火炉中进行,钢带运行速度120m/min,均热温度775℃,均热时间148s,快冷开始温度620℃,快冷冷速12℃/s,平整延伸率1.3%;最后进行产品性能检测。

12、进一步的,将铁水进行脱硫预处理,采用顶底复吹转炉冶炼使铁水脱碳、脱磷得到钢水,转炉冶炼全程吹氩,废钢加入转炉,转炉出钢温度1630℃;然后将转炉冶炼后钢水进行lf炉外精炼,精炼就位温度≥1560℃,lf炉外精炼进行测温和成分微调,板坯连铸过热度为26℃,之后进行板坯清理、缓冷,及连铸坯质量检查;板坯加热温度为1230℃,加热的时间为233min,将加热后的板坯进行高压水除磷;通过定宽压力机定宽,采用2机架粗轧,7机架cvc精轧,精轧终轧温度为888℃,成品厚度4.0mm;层流冷却采用前分散冷却,钢带温度降低到586℃进行卷取;将热轧带钢经盐酸槽酸洗,该酸槽采用mh最新开发的i-box技术,节省能源和劳动力,热轧带钢去除表面氧化铁皮后,经过5机架ucm轧机冷轧,冷轧压下率为75%,轧至目标厚度1.0mm;冷硬卷连续退火在具有hgjc功能的连续立式退火炉中进行,钢带运行速度120m/min,均热温度778℃,均热时间143s,快冷开始温度652℃,快冷冷速13℃/s,平整延伸率1.7%;最后进行产品性能检测。

13、进一步的,将铁水进行脱硫预处理,采用顶底复吹转炉冶炼使铁水脱碳、脱磷得到钢水,转炉冶炼全程吹氩,废钢加入转炉,转炉出钢温度1628℃;然后将转炉冶炼后钢水进行lf炉外精炼,精炼就位温度≥1560℃,lf炉外精炼进行测温和成分微调;板坯连铸过热度为23℃,之后进行板坯清理、缓冷及连铸坯质量检查;板坯加热温度为1226℃,加热的时间为228min,将加热后的板坯进行高压水除磷;通过定宽压力机定宽,采用2机架粗轧,7机架cvc精轧,精轧终轧温度为887℃,成品厚度4.5mm;层流冷却采用前分散冷却,钢带温度降低到580℃进行卷取;将热轧带钢经盐酸槽酸洗,该酸槽采用mh最新开发的i-box技术,节省能源和劳动力,热轧带钢去除表面氧化铁皮后,经过5机架ucm轧机冷轧,冷轧压下率为66.7%,轧至目标厚度1.5mm;冷硬卷连续退火在具有hgjc功能的连续立式退火炉中进行,钢带运行速度135m/min,均热温度773℃,均热时间130s,快冷开始温度636℃,快冷冷速13℃/s,平整延伸率1.3%;最后进行产品性能检测。

14、与现有技术相比,本发明的有益技术效果:

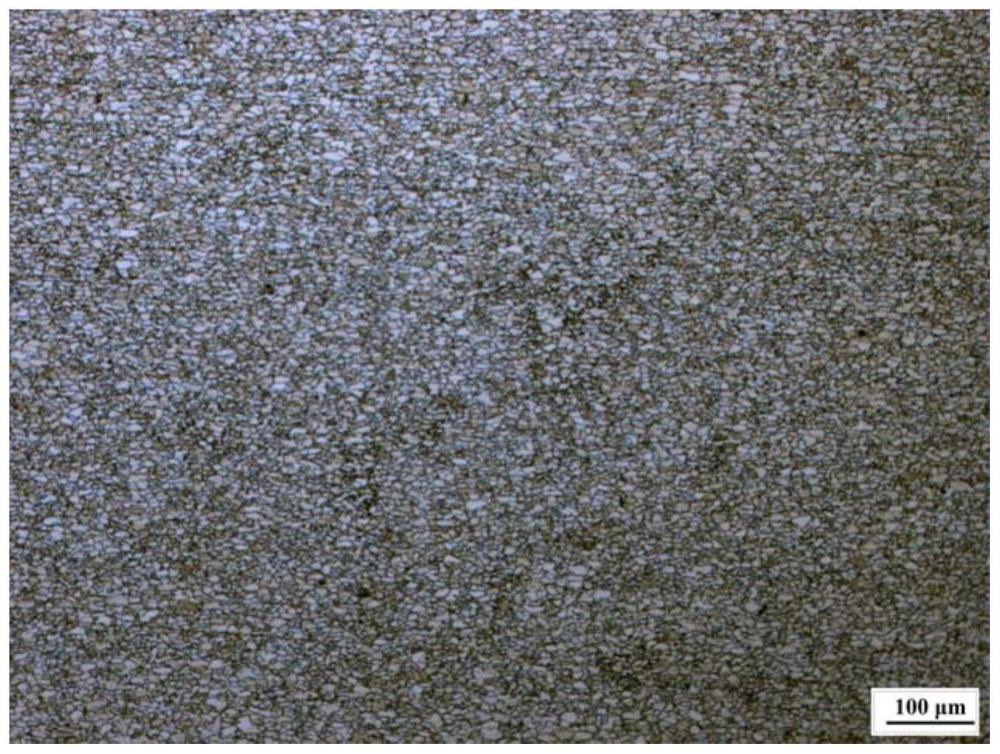

15、本发明的低合金高强钢的金相显微组织为铁素体,晶粒度在11.5级~12级之间。采用本发明提供的方法生产的300mpa级汽车用冷轧低合金高强钢经多家汽车厂的冲压使用试验,表面质量及性能各项指标均达到汽车厂的相关技术标准要求,满足相关汽车厂的使用要求。力学性能和工艺性能满足en10268-2013冷成型高屈服强度冷轧钢带的要求。同时,本发明合金成本低,制备方法简单,适合工业化生产。

- 还没有人留言评论。精彩留言会获得点赞!