优化铸坯重压下效果的方法与流程

本发明涉及连铸加工,更为具体地,涉及一种优化铸坯重压下效果的方法。

背景技术:

1、压下技术是改善连铸坯偏析、疏松和缩孔的有效技术,近几年的研究和应用发展比较迅速。压下技术包括轻压下、轻重结合和重压下,其中,轻压下是通过多个辊进行不断递进式压下,一般压下辊需3~6台,压下总量在8~16mm左右,和铸坯断面、钢种以及凝固进程都有关系;轻重结合基本上为在轻压下基础上,在后面的压下辊,或者凝固末端附近的压下辊执行一个或者两个较大的压下量,比如单辊5~10mm压下量;重压下相对于前两种压下方式来说,特指用1~2对辊子实现大的压下量,比如单辊可以达到30mm压下量。而从实践效果上看,单辊压下量小,基本上无法将变形传递到铸坯的中心区域,很难带来铸坯的芯部质量的大幅度提高,而单辊重压下或者单辊大的压下量更有利于提高铸坯的芯部质量,增加铸坯的芯部致密度,从而带来终材组织性能的提高。

2、单辊不同的压下量会带来不同的流变效果,流变效果和钢种、铸坯温度有关,但更多是与单辊压下量以及辊经有关,根据实践经验,单辊压下量在约4mm以下,铸坯流变以和辊子接触的铸坯为主,铸坯形状会形成一个侧面往里凹的形状;单辊压下量在5~7mm左右,铸坯宽展呈现整个面“平齐”流变;而一旦单辊大于约7mm压下量,铸坯宽展就表现为侧面鼓肚的形式,比如单辊压下15mm,则侧面存在4~6mm总量的鼓肚,鼓肚的最高点位于铸坯厚度中心线位置。这种鼓肚是在压下过程,铸坯流变的实际效果,从正面证明了单辊压下量大,更多的变形发生到了铸坯的芯部区域,从而导致芯部向外变形形成鼓肚,能使铸坯芯部更致密。但是,这种压下鼓肚也会带来一些问题:过大的鼓肚会带来后续轧制问题,比如不能进入初轧孔型,同时影响轧制效果;在连铸阶段,过大的鼓肚会放大铸坯表面缺陷,尤其对于角部裂纹等,甚至导致单辊重压下伴随有压下角部裂纹;并且过大的鼓肚会使铸坯中心质量改善效果下降。

3、显然,单辊压下量大会带来侧面鼓肚的外形,这说明了铸坯芯部受到了较大的压力,因此发生了更大的变形,压下的作用更多到了铸坯芯部,带来了铸坯芯部更致密的有益效果的同时,也带来了铸坯侧面出现鼓肚导致铸坯产生缺陷的问题。目前缺少一种既能保证重压下给铸坯芯部带来致密度,同时又可避免因重压下给铸坯侧面带来鼓肚现象,从而导致铸坯存在一系列缺陷问题的有效方法。

技术实现思路

1、鉴于上述问题,本发明的目的是提供一种优化铸坯重压下效果的方法,以便于解决现有技术中,缺少一种可以平衡重压下给铸坯芯部带来致密度,同时又会造成铸坯侧面形成鼓肚,从而导致铸坯存在压下角部裂纹、以及影响后续轧制的有效技术手段的问题。

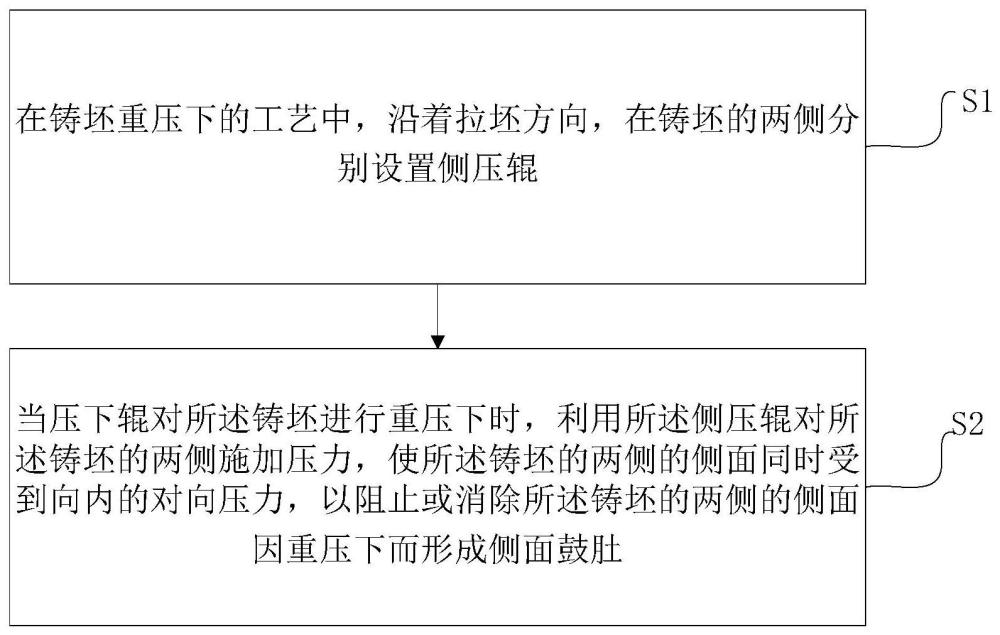

2、本发明提供一种优化铸坯重压下效果的方法,包括如下步骤:

3、在铸坯重压下的工艺中,沿着拉坯方向,在铸坯的两侧分别设置侧压辊;

4、当压下辊对所述铸坯进行重压下时,利用所述侧压辊对所述铸坯的两侧施加压力,使所述铸坯的两侧的侧面同时受到向内的对向压力,以阻止或消除所述铸坯的两侧的侧面因重压下而形成侧面鼓肚。

5、此外,优选的方案是,所述侧压辊成对且对称的布置在所述铸坯的两侧,所述侧压辊的辊面与所述铸坯的侧面接触。

6、此外,优选的方案是,所述侧压辊的油缸与所述压下辊的油缸采用相同的液压油路,所述侧压辊的油缸的缸径与所述压下辊的油缸的缸径按照预设比例,建立缸径比例关系,以实现在所述压下辊对所述铸坯进行重压下时,使所述压下辊与所述侧压辊的油压相同,并通过控制所述缸径比例关系使所述铸坯受到的压下力和所述铸坯受到的侧压力达到平衡。

7、此外,优选的方案是,所述侧压辊的油缸的缸径的尺寸由铸坯受到重压下后铸坯的侧面鼓肚变形的程度决定。

8、此外,优选的方案是,所述侧压辊与所述压下辊位于所述铸坯的同一个横截面上,在压下辊执行对所述铸坯的重压下时,所述侧压辊对所述铸坯的侧面同时施加压力。

9、此外,优选的方案是,沿着拉坯方向,所述侧压辊设置在所述压下辊的前方,在所述侧压辊上设置有凸起结构,在所述侧压辊对所述铸坯的侧面施压时,使所述铸坯的侧面的中心区域形成向内的凹陷形状,通过所述凹陷形状阻止所述铸坯的两侧的侧面因重压下而形成侧面鼓肚。

10、此外,优选的方案是,沿着拉坯方向,所述侧压辊设置在所述压下辊的后方,通过所述侧压辊对所述铸坯在所述压下辊重压下后形成的侧面鼓肚进行施压,以消除所述铸坯的侧面鼓肚。

11、此外,优选的方案是,所述侧压辊的长度小于所述铸坯在重压下后的厚度。

12、此外,优选的方案是,所述侧压辊的辊身中点与所述铸坯在重压下后厚度方向的中间线对应。

13、此外,优选的方案是,所述压下辊对所述铸坯进行重压下时,单辊重压下量大于7mm。

14、从上面的技术方案可知,本发明提供的优化铸坯重压下效果的方法,通过在铸坯重压下的工艺中,在铸坯的两侧分别增设侧压辊,当压下辊对铸坯进行重压下时,侧压辊对铸坯的两侧施加压力,使铸坯的两侧的侧面同时受到向内的对向压力,以阻止或消除铸坯的两侧的侧面因重压下而形成鼓肚,从而增强压下辊重压下时给铸坯带来的芯部致密度,以提高重压下的工艺效果,尤其是改善铸坯中心偏析;同时减少铸坯中心区域向外侧流变的程度,使铸坯呈现整个面“平齐”流变,能够降低铸坯角部变形应变,以及减小压下辊重压下使铸坯侧面形成鼓肚带来角度裂纹的几率和对后续轧钢的影响。

15、为了实现上述以及相关目的,本发明的一个或多个方面包括后面将详细说明的特征。下面的说明以及附图详细说明了本发明的某些示例性方面。然而,这些方面指示的仅仅是可使用本发明的原理的各种方式中的一些方式。此外,本发明旨在包括所有这些方面以及它们的等同物。

技术特征:

1.一种优化铸坯重压下效果的方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的优化铸坯重压下效果的方法,其特征在于,所述侧压辊成对且对称的布置在所述铸坯的两侧,所述侧压辊的辊面与所述铸坯的侧面接触。

3.根据权利要求1所述的优化铸坯重压下效果的方法,其特征在于,所述侧压辊的油缸与所述压下辊的油缸采用相同的液压油路,所述侧压辊的油缸的缸径与所述压下辊的油缸的缸径按照预设比例,建立缸径比例关系,以实现在所述压下辊对所述铸坯进行重压下时,使所述压下辊与所述侧压辊的油压相同,并通过控制所述缸径比例关系使所述铸坯受到的压下力和所述铸坯受到的侧压力达到平衡。

4.根据权利要求1所述的优化铸坯重压下效果的方法,其特征在于,所述侧压辊的油缸的缸径的尺寸由铸坯受到重压下后铸坯的侧面鼓肚变形的程度决定。

5.根据权利要求1所述的优化铸坯重压下效果的方法,其特征在于,所述侧压辊与所述压下辊位于所述铸坯的同一个横截面上,在压下辊执行对所述铸坯的重压下时,所述侧压辊对所述铸坯的侧面同时施加压力。

6.根据权利要求1所述的优化铸坯重压下效果的方法,其特征在于,沿着拉坯方向,所述侧压辊设置在所述压下辊的前方,在所述侧压辊上设置有凸起结构,在所述侧压辊对所述铸坯的侧面施压时,使所述铸坯的侧面的中心区域形成向内的凹陷形状,通过所述凹陷形状阻止所述铸坯的两侧的侧面因重压下而形成侧面鼓肚。

7.根据权利要求1所述的优化铸坯重压下效果的方法,其特征在于,沿着拉坯方向,所述侧压辊设置在所述压下辊的后方,通过所述侧压辊对所述铸坯在所述压下辊重压下后形成的侧面鼓肚进行施压,以消除所述铸坯的侧面鼓肚。

8.根据权利要求1所述的优化铸坯重压下效果的方法,其特征在于,所述侧压辊的长度小于所述铸坯在重压下后的厚度。

9.根据权利要求1所述的优化铸坯重压下效果的方法,其特征在于,所述侧压辊的辊身中点与所述铸坯在重压下后厚度方向的中间线对应。

10.根据权利要求1所述的优化铸坯重压下效果的方法,其特征在于,所述压下辊对所述铸坯进行重压下时,单辊重压下量大于7mm。

技术总结

本发明提供一种优化铸坯重压下效果的方法,通过在铸坯重压下的工艺中,在铸坯的两侧分别增设侧压辊,当压下辊对铸坯进行重压下时,侧压辊对铸坯的两侧施加压力,使铸坯的两侧的侧面同时受到向内的对向压力,以阻止或消除铸坯的两侧的侧面因重压下而形成鼓肚,从而增强压下辊重压下时给铸坯带来的芯部致密度,以提高重压下的工艺效果,尤其是改善铸坯中心偏析;同时减少铸坯中心区域向外侧流变的程度,使铸坯呈现整个面“平齐”流变,能够降低铸坯角部变形应变,以及减小压下辊重压下使铸坯侧面形成鼓肚带来角度裂纹的几率和对后续轧钢的影响。

技术研发人员:钱亮,谢长川,熊杰,韩占光,李富帅

受保护的技术使用者:中冶南方连铸技术工程有限责任公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!