一种含镁氧化物的易焊接海洋工程用钢板及其制备方法与流程

本发明属于钢铁冶金领域,涉及一种含镁氧化物的易焊接海洋工程用钢板及其制备方法。

背景技术:

1、海洋工程用钢以高强低合金钢为主,要求具备高强度韧、抗疲劳、抗层状撕裂、以及良好的焊接性等性能。现阶段船舶及海工装备向大型化、高效化方向发展,在建造过程中多采用大线能量焊接以提高生产效率。但各类海洋工程钢板在采用大线能量焊接时易出现焊接热影响区(heat affected zone,haz)低温冲击韧性严重下降的问题,严重制约其应用。由于低温冲击韧性是海洋工程用钢的重要性能之一,是海洋工程装备设计时必须考虑的关键因素。因此,提高大线能量焊接钢板haz的低温冲击韧性是高强度、厚规格海洋工程用钢要突破的技术难题。

2、虽然目前关于易焊接海洋工程用钢板的专利较多,但是此类专利所用合金较多,成本较高。以下简要介绍几个相似的专利:

3、中国专利申请cn 110004358 a公布了“一种低pcm值大厚度易焊接海工钢板及其生产方法”,该专利基于低碳成分体系,并配合nb、v、ti、ni、mo等合金开发出低pcm值海工钢板。该专利公布的方法通过多种贵重合金降低钢板pcm值,综合成本较高,且仅局限于获得较低pcm值,未从根本上改善钢板焊接热影响区性能。

4、中国专利申请cn 110791702 a公布了“一种焊接性能良好的低屈强比海工钢板及其制造方法”,该专利采用低碳微铌技术,同时添加cu、ni、mo以提高钢板强度和低温冲击性能,实现低屈强比控制。但该发明阐述方法的总体ceq、pcm含量仍处于较高水平,对焊接性能改善程度有限。

5、中国专利申请cn 115323253 a公布了“一种低压缩比轧制s355nl低温冲击厚板的生产方法”,该专利采用炼钢过程氧化物冶金工艺和ti-mg纳米级析出物控制技术促成微细第二相粒子诱导晶内铁素体在线生成,可实现低圧缩比轧制条件下生产355mpa级别中厚板。但该专利阐述的方法采用低碳高合金设计,综合强度较低,且cev较高,大输条件下焊接性能较差。

6、本发明优势主要表现在:(1)钢板具有高强韧特点,本发明生产的60mm厚海洋工程钢板母材屈服强度≥420mpa,抗拉强度≥550mpa,a≥45%,-60℃近表面、1/4处、心部的横纵向冲击功均≥200j,力学性能优异;(2)本发明设计的pcm≤0.18,可焊性良好,同时钢中的mg氧化物可大幅改善焊接热影响区力学性能,经300kj/cm热输入量条件下焊接后,钢板接头处抗拉强度仍≥550mpa,厚度方向-60℃冲击功≥150j。

技术实现思路

1、为克服现有技术不足,本发明提供一种含镁氧化物的易焊接海洋工程用钢板及其制备方法。采用此生产方法可制备出一种适用于船舶海洋工程领域的易于大线能量焊接的低成本、高强韧性钢板,其力学性能、300kj/cm热输入量焊接性能均满足应用需求,并形成一套特定的含镁氧化物的易焊接海洋工程用钢成分及相应的生产工艺。

2、为达到上述目的,本发明采用如下技术方案:

3、一种含镁氧化物的易焊接海洋工程钢板,其化学成分质量百分比为c:0.05-0.09%,si:0.15-0.30%,mn:1.10-1.50%,p≤0.010%,s≤0.003%,nb:0.008-0.020%,ti:0.005-0.015%,al:0.0050-0.010%,mg:0.0010-0.0025%,其余成分为fe及不可避免杂质。

4、成分设计及冶炼

5、本发明中,添加的化学元素、及作用机理如下:

6、(a)碳

7、c原子的间隙固溶强化是钢铁材料中最经济、最有效的强化方式。c原子进入机体晶体点阵中,使得晶体点阵发生畸变,从而产生前行相互作用,大幅提高机体强度。但随着c含量增加,机体的韧性、延伸率等性能大幅下降,同时焊接性能急剧恶化,因此本钢中c含量控制为0.05-0.09%。

8、(b)硅

9、si元素可固溶于钢中并引起晶格畸变,产生固溶强化效果,提高钢板强度。但si含量过高可恶化焊接性能,因此本钢中si含量控制为0.15-0.30%。

10、(c)锰

11、mn能降低钢的γ-α相变温度,使晶粒细化并改变相变后的微观组织。mn还可细化珠光体片层,提高低碳钢中珠光体强度,同时不大幅降低延展性,因此本钢中mn含量控制为1.10-1.50%。

12、(d)铌

13、nb可以细化晶粒,提高晶粒粗化温度,同时钢中nb与c、n结合形成纳米尺寸nb(c、n),可产生显著的强化效果,同时nb可改善焊接热影响区力学性能。但nb合金价格较高,因此本钢中加入量为0.008-0.020%。

14、(e)钛

15、ti在阻止奥氏体晶粒长大、延迟奥氏体再结晶、细晶强化、析出强化方面均显著作用,而且有利于钢板的强韧性。ti也能显著地提高焊缝金属的抗拉强度,对改善塑性和韧性有利。但ti含量必须控制在合理范围,过少强化作用微弱,过多反而导致焊缝韧性大幅度下降。因此本钢中ti含量控制为0.005-0.015%%。

16、(f)铝

17、al为强脱氧元素,可大幅度减低钢中氧含量,减少钢中氧化物夹杂物数量,提高钢的综合性能。若钢中al含量过高时可阻碍钢中含mg氧化物生产,不利于氧化物冶金控制。基于此,本钢中al含量控制为0.005-0.010%

18、(g)镁

19、mg是一种强脱氧元素,与钢液中[o]的结合能力强于al、ti等脱氧元素。mg进入钢液之后既可通过直接与钢水中的[o]反应生成mgo,也可将钢液中生成的al、ti脱氧产物还原,置换其中的脱氧元素。此外mg对氧化物夹杂的改性作用明显。随着钢中mg含量升高,促进钢中纳米级tin粒子增量细化析出,增强钉扎作用,有利于抑制焊接热循环高温阶段奥氏体晶粒长大,基于此本钢中mg含量控制为0.0010-0.0025%

20、(h)有害元素

21、硫易与锰结合生成mns夹杂物,并在轧制过程中变形,严重影响钢的低温冲击韧性性。另外,硫会增加焊缝金属的热脆性,易使焊缝产生热裂纹和气孔,其含量不应高于0.003%。

22、磷:磷在钢中是一种易偏析元素,使钢易发生冷脆。另外,磷在焊缝中与在钢中起相似作用,易产生焊接裂纹。为保证焊缝金属具有足够的韧性,磷含量不应高于0.013%。

23、一种含镁氧化物的易焊接海洋工程钢板的制备方法,所述制备方法包括以下步骤:

24、1)冶炼生产

25、转炉冶炼:入炉铁水须计量称重,控制废钢加入比例≤20%;冶炼过程中渣料于终点前3分钟加完,采用一次拉碳及单渣深脱磷工艺冶炼,终渣碱度控制在r=3.5-4.5;放钢时采用硅铁等脱氧,并分批加入金属锰、硅铁、铌铁合金,顺钢流加入500kg顶石灰、200kg预熔渣,为保证脱氧效果及合金充分熔融,控制放钢流程时间≥3min。

26、lf精炼:全程底吹氩搅拌,并加入石灰进行造渣,采用硅铁粉调整自由氧含量,顶渣黄白渣后取样。出站前顶渣必须为黄白渣或白渣,黄白渣或白渣保持时间≥8分钟,终渣碱度≥2.3;精炼过程中定氧,自由氧含量介于30-60ppm时喂线并合金微调:①喂ti线,喂线速度1.5-2.5m/s,长度80-100m;②ti线喂完后喂入mg线,喂线速度1.0-3.0m/s,长度1200-1400m,③喂线同时进行合金化,调整成分到控制范围,喂线后吹氩搅拌3-5min,定氧、取钢样;控制精炼流程时间≥45min,软吹时间≥5min。

27、表1 ti线和mg线化学成分

28、 编号 mg ti al ca si mn ni cu nb fe ti线 0.075 72.2 2.68 0.13 1.35 0.18 0.22 0.026 0.09 其余 mg线 6.3 0.12 1.12 0.71 34.79 0.52 0.01 0.016 0 其余

29、注:mg线:直径线重比330g/m;ti线:直径线重比596g/m

30、rh精炼:rh精炼处理过程中真空度介于40-133pa之间,保持时间≥15分钟,纯脱气时间大于5分钟;rh处理结束后,不可进行钙处理,保持软吹时间≥8min,控制整个rh冶炼周期在40-60分钟。

31、连铸:拉速及过热度对易焊接海洋工程用钢板的心部质量至关重要,实际生产中控制250断面拉速为:1.0-1.3m/min,300断面拉速为:0.7-0.9m/min;结晶器均采用包晶钢保护渣;全程吹氩保护浇注;铸坯下线后缓冷时间≥72小时,以彻底消除钢中h影响。

32、2)轧制

33、板坯加热制度

34、板坯采用冷装坯加热,由于本钢种采用低合金、低pcm设计,为防止晶粒粗大需低温烧钢,控制加热炉均热段温度为1130-1200℃,出钢温度1130-1170℃,加热速率≥(9-11)min/cm。厚规格冷坯(h≥300mm)加热时,加热速度最低按9-10min/cm执行。此加热速度和温度可使钢坯中原始奥氏体组织均匀化,钢中ti、nb等合金元素充分固溶,同时又不破坏氧化物冶金效果。本钢种优选的板坯加热制度:均热段温度为1160℃,出钢温度1160℃,加热速率10min/cm。

35、轧制工艺

36、钢板采用控轧控冷轧制,精轧后采用mulpic水冷,具体工艺如表2所示。其中,粗轧阶段依据目标钢板厚度分5-7道次完成,控制道次压下率逐渐上升,首道次压下率≥7%,最后2道次压下量均应≥20%。本钢种粗轧阶段温度仍处于再结晶区,逐步递增的压下率能充分破碎奥氏体晶粒,促进完全再结晶过程,进而细化奥氏体晶粒。采用300mm厚板坯型生产60mm钢板时,本钢种优选的粗轧制道次为5道次,首道次压下率为7.5%,最后2道次压下量分别为20%、21%。

37、精轧阶段处于未再结晶区,轧制方式仍采用压下量逐道次提升方式,具体操作如下:根据成品厚度控制精轧道次为7-9道,首道次压下率≥8%,压下率逐道次递升,待温控制至少3道次轧制温度为760-790℃,且累计变形量≥25%。精轧阶段逐到道次提高变形率可保证心部轧制的渗透效果,细化心部组织晶粒度,提高均匀性。同时精轧过程中析出的nbc、tic等第二相纳米粒子形成柯氏气团钉扎奥氏体晶界,阻碍再结晶过程,抑制奥氏体晶粒异常长大。采用300mm厚板坯生产60mm钢板时,本钢种优选9道次精轧,在760-780℃间3道次综合压下率为27%。

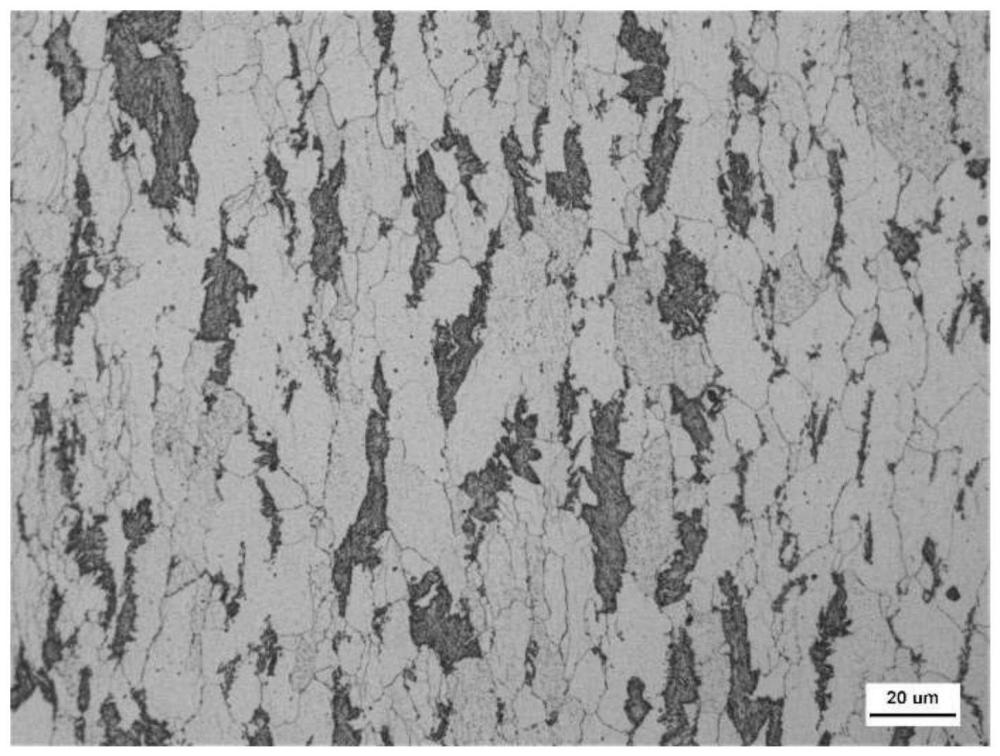

38、轧后钢板快速进入mulpic水冷机进行控冷,钢板进去水冷机温度为760-780℃,根据钢板厚度控制冷速为12-26℃/s不等,使奥氏体完全转变为铁素体、珠光体和贝氏体混合组织,使钢板在具有较高的强度和韧性。本钢种优选的冷却工艺采用表2中线控制。

39、表2轧制及水冷工艺

40、

41、运用本发明生产的60mm厚海洋工程钢板母材屈服强度≥420mpa,抗拉强度≥550mpa,a≥45%,-60℃条件下近表面、1/4处、心部的横纵向冲击功均≥200j,力学性能优异。

42、钢板可实现≥300kj/cm高线输入条件下焊接,且钢板无需焊前预热,焊接工艺采用双丝埋弧焊接,采用单边v型坡口,焊接层间温度控制≤200℃,焊接道次依据钢板厚度确定。钢板焊后,接头处抗拉强度≥540mpa,焊缝熔合金属区域近表面、厚度1/4处、心部的-60℃冲击功均≥120j。

43、针对大线能量焊接方面,由于钢中喂入的mg是一种强脱氧元素,与钢液中[o]的结合能力强于al、ti等脱氧元素,mg进入钢液之后既可通过直接与钢水中的[o]反应生成mgo,也可将钢液中生成的al、ti脱氧产物还原,置换其中的脱氧元素形成含mg夹杂物,由于钢中没有富余的氧与ti结合形成含ti氧化物,所以无法形成影响焊接热影响区(haz)强韧性的大尺寸tin粒子。此外mg对氧化物夹杂具有很强的改性作用,钢中添加的mg可将钢中al2o3夹杂改性为镁铝尖晶石类夹杂物,还可促进钢中纳米级tin粒子增量细化析出,增强钉扎作用。haz组织中保留完整的原奥氏体晶界(pagb),晶内组织均为高强度、低韧性板条状贝氏体(lb),lb板条结构中为细小m-a岛。m-a岛形貌显著影响haz韧性:尺寸细小的点状m-a岛对韧性无害;细长状m-a岛会恶化haz韧性。由于pag尺寸直接影响m-a尺寸,进而影响haz韧性,所以钢中添加的mg形成的氧化物会大大促进纳米级tin等粒子形成,进而钉扎境界,抑制原奥氏体晶界(pagb)长大,进而促进点状m-a岛形成,提高haz韧性。

44、本发明所述含镁氧化物的易焊接海洋工程用钢板中添加nb、ti等微合金元素以细化晶粒,并产生明显的细晶强化和沉淀强化效果。结合粗轧阶段的逐道次压下率提升轧制模式及精轧阶段760-790℃区间内道次累加变形控制,可大幅提升钢板中位错密度,提升钢材强韧性。钢中添加的mg元素可抑制大尺寸tin析出,同时对夹杂物有较强的改性作用,此外mg元素还可以促进原奥氏体晶界(pagb)细化,整体提升焊缝处强韧性。给予以上关键技术实施所述60mm厚的含镁氧化物的易焊接海洋工程钢板母材屈服强度≥420mpa,抗拉强度≥550mpa,a≥45%,-60℃近表面、1/4处、心部的横纵向冲击功均大于200j,控制cev≤0.38、pcm≤0.18;经≥300kj/cm线输入焊接后,接头处抗拉强度≥540mpa,厚度方向-60℃冲击功≥150j,完全满足大线能量焊接需要。该发明公开的含镁氧化物冶金技术生产的易焊接海洋工程钢综合力学性能优秀,合金成本低廉,产线适应性强,具有广阔的推广前景。

- 还没有人留言评论。精彩留言会获得点赞!