一种渗剂及其制备镍基高温合金件渗铝层的工艺的制作方法

本发明涉及表面处理,具体地,涉及一种渗剂及其制备镍基高温合金件渗铝层的工艺。

背景技术:

1、航空发动机上有些零件需要生成渗铝层以提高相关性能,以便与使用要求相匹配。例如空心涡轮叶片,该零件需采用渗铝层提高其叶身和内腔抗高温氧化及燃气腐蚀能力,且通常为气相渗铝方式生成渗铝层(气相渗铝为:零件与渗剂不直接接触,通过渗剂反应产生活化气氛,在零件表面形成渗铝层)。目前使市面上使用的渗剂其主要成分之一铝粉依赖进口,由于受到各种因素影响,铝粉的质量无法保持稳定,导致每批配制的渗剂其成分、配比及形貌粒度等不确定,渗铝质量波动大。此外,铝粉甚至还可能存在无法持续稳定供应的风险,这些都严重影响产品的生产进度,最终零件无法按时交付。

2、另外,目前配制的渗剂仅能使用一次,如进行多次利用,渗层深度会偏浅,且渗层铝含量偏低,无法保证渗铝层性能。因此,用一次配制一次的方式无疑加大了企业的制造成本。

3、公开号为cn112159954a的专利公开一种渗铝渗剂及其应用,该渗铝渗剂主要包括以下重量百分比的原料:al2o3粉末84.000~86.000%、al-si合金粉12.500~13.000%、al-cr合金粉1.500~2.000%、cr粉0.250~0.300%。该发明还包括渗铝渗剂的应用,用于制备渗铝层,包括以下步骤:(1)渗剂配制:按重量百分比配制渗铝渗剂;(2)清洗:将待渗铝的零部件清洗干净并晾干;(3)非渗面防护:将不需要渗铝的面层涂防护涂料进行防护;(4)吹砂:对零部件渗铝部位吹砂,然后用吹风机清理零部件残余砂粒;(5)渗铝:将容器ii升温至780℃±10℃,保温1h以上;将零部件和渗剂装入容器i中,往容器i中通入氩气置换空气,氩气流量为(1-1.5)m3/h,通氩气时间≥1h后,将容器i置于容器ii中,将容器i中通入氩气的流量改为(0.4-0.6)m3/h,容器i内的温度逐渐升高,当容器i内的温度升至600℃以上时,开始计时保温5min~60min,然后将容器i置于常温环境中,并将氩气流量调整为(1~1.5)m3/h,容器i的温度冷却至≤100℃时停止通氩气;取出容器i中的零部件;(6)清洗:将零部件清洗干净;(7)吹砂:将零部件整体吹砂,至表面呈均匀灰白色,然后用吹风机清理干净零部件残余砂粒,即得。

4、上述专利通过采用al2o3粉末、al-si合金粉、al-cr合金粉和cr粉进行适当配比,得到能替代需依赖进口铝粉来配制的渗剂,实现了渗剂的国产化生产,然而该种渗剂铝含量偏低,其适用于固体渗铝(埋渗法,零件埋在渗剂中),但并不适用于气相渗铝。

技术实现思路

1、本发明要解决的技术问题在于克服现有技术的缺陷,提供一种可使零件渗层深度、组织、抗氧化性、抗燃气腐蚀性、耐蚀性等满足技术要求且可重复再利用的渗剂。

2、本发明的目的通过以下技术方案实现:

3、一种渗剂,用于制备渗铝层,包括按如下质量分数配比的原料:铝粉18%~22%,氯化氨0.5%~1.2%,其余为煅烧型氧化铝。

4、进一步地,包括按如下质量分数配比的原料:铝粉20%,氯化氨0.6%~1%,其余为煅烧型氧化铝。

5、一种采用如上所述的渗剂制备镍基高温合金件渗铝层的工艺,包括如下步骤:

6、s1.酸洗:采用100%盐酸酸洗零件,酸洗后除氢;

7、s2.第一次吹砂:对零件吹完砂后,清理表面残留砂粒;

8、s3.渗铝:将渗剂置于渗铝炉的炉膛中,零件通过工装悬挂于炉膛空间内;使炉膛升温至一定温度后保温一段时间,再在规定时间内升温至更高温度,再保温一定时间后,冷却零件;

9、s4.清洗、干燥:将零件清洗后烘干;

10、s5.第二次吹砂:对零件吹砂结束后清理残余砂粒。

11、进一步地,s3步骤中,所述渗剂为重复使用的渗剂时,需在使用前向渗剂内加入重量百分比为0.8~1.2%的铝粉和0.6~1%的氯化氨。

12、进一步地,s1步骤为在室温下酸洗,酸洗时间为1~5min,除氢操作为在180~200℃温度下进行至少3h。

13、进一步地,s2步骤中对零件吹200~240目刚玉砂,吹砂压力小于等于0.25mpa。

14、进一步地,s3步骤为:炉膛在0.9~1.2h内升温至300±10℃,保温1~2h,再在2.8~3.2h内升温至980±10℃,再保温2~7h,零件的冷却过程为随炉冷却至小于等于100℃后出炉空冷。

15、进一步地,s3步骤中采用纯镍丝绑扎零件悬挂于工装上,零件与零件、零件与工装之间距离大于等于20mm。

16、进一步地,s4步骤中采用压缩空气清理零件,之后将零件浸入热水中刷洗,再换清水浸泡;零件在145±5℃温度下保温1~2h完成烘干操作后空冷。

17、进一步地,s5步骤中对零件吹200~240目刚玉砂,吹砂压力小于等于0.15mpa。

18、与现有技术相比,本发明具有以下有益效果:

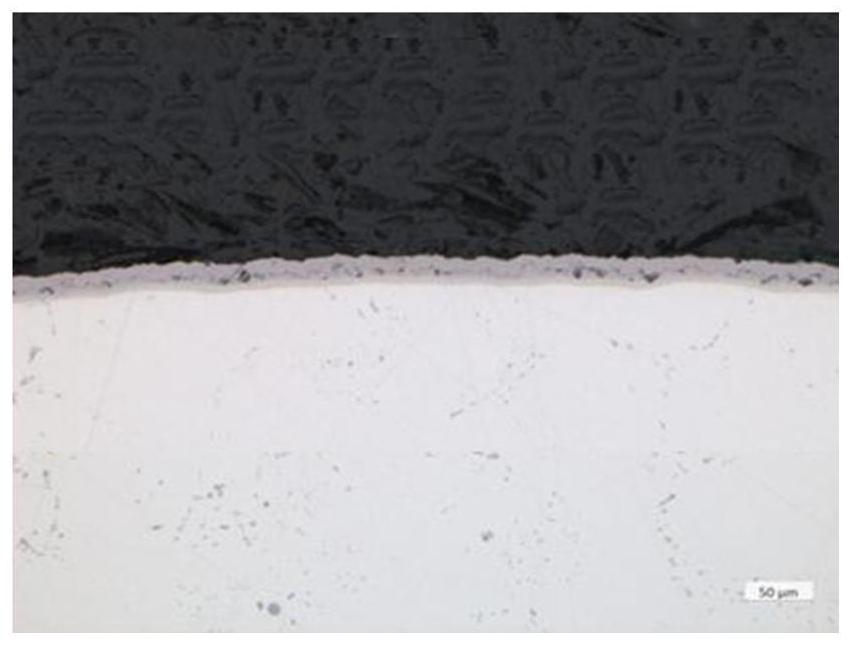

19、本发明采用新的原料和配比配制渗剂,渗剂铝含量适中,能很好地满足渗层要求;渗铝过程中优化的升温和保温参数对渗层的性能起到了至关重要的作用,最终保证了所制备的镍基高温合金件渗铝层深度、组织能满足设计要求,尤其针对航空发动机上的空芯涡轮叶片渗铝,其渗层抗氧化性、抗高温燃气腐蚀性、耐中性盐雾腐蚀性可满足涡轴、涡桨等发动机空心燃气涡轮叶片抗氧化、抗高温燃气腐蚀的要求;

20、本发明配制的渗剂可重复使用多次,循环利用的渗剂仍能保证渗层深度、渗层组织和铝含量处于合格范围内,大大节约了企业生产成本。

技术特征:

1.一种渗剂,用于制备渗铝层,其特征在于,包括按如下质量分数配比的原料:铝粉18%~22%,氯化氨0.5%~1.2%,其余为煅烧型氧化铝。

2.根据权利要求1所述的渗剂,其特征在于,包括按如下质量分数配比的原料:铝粉20%,氯化氨0.6%~1%,其余为煅烧型氧化铝。

3.一种采用如权利要求1或2所述的渗剂制备镍基高温合金件渗铝层的工艺,其特征在于,包括如下步骤:

4.根据权利要求3所述的制备镍基高温合金件渗铝层的工艺,其特征在于,s3步骤中,所述渗剂为重复使用的渗剂时,需在使用前向渗剂内加入重量百分比为0.8~1.2%的铝粉和0.6~1%的氯化氨。

5.根据权利要求3所述的制备镍基高温合金件渗铝层的工艺,其特征在于,s1步骤为在室温下酸洗,酸洗时间为1~5min,除氢操作为在180~200℃温度下进行至少3h。

6.根据权利要求3所述的制备镍基高温合金件渗铝层的工艺,其特征在于,s2步骤中对零件吹200~240目刚玉砂,吹砂压力小于等于0.25mpa。

7.根据权利要求3所述的制备镍基高温合金件渗铝层的工艺,其特征在于,s3步骤为:炉膛在0.9~1.2h内升温至300±10℃,保温1~2h,再在2.8~3.2h内升温至980±10℃,再保温2~7h,零件的冷却过程为随炉冷却至小于等于100℃后出炉空冷。

8.根据权利要求3所述的制备镍基高温合金件渗铝层的工艺,其特征在于,s3步骤中采用纯镍丝绑扎零件悬挂于工装上,零件与零件、零件与工装之间距离大于等于20mm。

9.根据权利要求3所述的制备镍基高温合金件渗铝层的工艺,其特征在于,s4步骤中采用压缩空气清理零件,之后将零件浸入热水中刷洗,再换清水浸泡;零件在145±5℃温度下保温1~2h完成烘干操作后空冷。

10.根据权利要求3所述的制备镍基高温合金件渗铝层的工艺,其特征在于,s5步骤中对零件吹200~240目刚玉砂,吹砂压力小于等于0.15mpa。

技术总结

本发明公开一种渗剂及其制备镍基高温合金件渗铝层的工艺,渗剂包括按如下质量分数配比的原料:铝粉18%~22%,氯化氨0.5%~1.2%,其余为煅烧型氧化铝。本发明采用新的原料和配比配制渗剂,渗剂铝含量适中,能很好地满足渗层要求;渗铝过程中优化的升温和保温参数对渗层的性能起到了至关重要的作用,保证了所制备的镍基高温合金件渗铝层深度、组织能满足设计要求,尤其针对航空发动机上的空芯涡轮叶片渗铝,其渗层抗氧化性、抗高温燃气腐蚀性、耐中性盐雾腐蚀性可满足涡轴、涡桨等发动机空心燃气涡轮叶片抗氧化、抗高温燃气腐蚀的要求;本发明配制的渗剂可重复利用,且能保证渗层深度、渗层组织和铝含量处于合格范围内。

技术研发人员:寻丹,魏九高,何振,李泽寰,胡可,张正义

受保护的技术使用者:中国航发南方工业有限公司

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!