一种提升钛渣酸解率方法与流程

本发明涉及钛渣冶炼及钛渣制取钛白领域,尤其涉及提升钛渣酸解率方法。

背景技术:

1、钛白作为仅次于合成氨、磷酸的第三大无机化工产品,由于其稳定的理化性质、良好的光学性能,其广泛应用于涂料、塑料、造纸及油墨等行业。目前钛白生产工艺主要分为硫酸法和氯化法,由于硫酸法相对氯化法,其钛原料来源广泛,技术要求低,能生产锐钛型钛白等原因,硫酸法钛白产能占比相对较多,2021年,全世界硫酸钛白产能占比钛白产能约57%,而我国硫酸法钛白产能占国内钛白产能约90%。

2、钛渣作为硫酸法钛白的重要钛原料之一,其在国内外硫酸钛白生产企业都有应用。钛渣酸解率作为硫酸法钛白生产企业重要的经济技术指标,这与钛渣酸解率越高,二氧化钛收率越高,钛渣酸解泥浆量越少有关,因此,其受到了硫酸法钛白生产企业的广泛且重点关注。钛渣酸解率主要与钛渣酸解工艺及装备条件、钛渣物相特征有关。硫酸法钛白生产企业及相关技术部门对钛渣酸解装备与工艺条件进行了大量研究,钛渣酸解装备条件与工艺条件得到了大幅度优化,钛渣酸解率也得到了大幅度提升,达到了93%左右,继续提升较困难。硫酸法钛白生产企业因物相特征表征设备缺乏,该领域研究较少。钛渣物相特征主要与其冶炼原料钛精矿、冶炼工艺及冷却工艺有关。钛渣物相特征主要包括物相组成、物相中含钛物相的被硅酸盐相包裹的比例。钛渣主要物相组成为黑钛石、辉石、单质铁及金红石,其中黑钛石与单质铁属于酸溶性较好的物相,而辉石属于难酸溶性差物相,在钛渣酸解过程中基本不参与反应,金红石相在整个钛渣酸解过程中不参与酸解反应,因此,辉石与金红石占比越高,钛渣酸解率越低,且钛渣中黑钛石被辉石包裹的比例越高,钛渣中黑钛石与硫酸的接触比表面积越小,其酸解率越低。辉石的占比主要与钛渣冶炼的原料钛精矿与钛渣冶炼品位有关,而钛渣品位与钛渣原料钛精矿一般根据钛渣冶炼企业最佳的经济冶炼成本及其资源特性确定,因此其很难改变。钛渣中金红石含量主要受钛渣冷却工艺影响,目前钛渣冷却工艺主要为“水冷+空冷”,首先通过水冷方式,从钛渣表面浇水使得钛渣快速从冶炼温度1800℃左右快速降低至300~400℃,然后破碎,利用空气将钛渣进一步冷却的常温。在该过程虽然通过水将钛渣快速冷却至300~400℃,但由于钛渣仍然能接触空气,且水中含有少量氧气,因此,钛渣中部分低价钛不可避免被氧化生成金红石。

技术实现思路

1、为了解决上述现有技术中存在的技术问题,本发明提供了一种提升钛渣酸解率方法。

2、为实现上述目的,本发明实施例提供了如下的技术方案:

3、第一方面,在本发明提供的一个实施例中,提供了提升钛渣酸解率方法,该方法包括以下步骤:

4、步骤s1、将冶炼完成后的钛渣加入至冷却装置中,且加入的钛渣温度为t1;

5、步骤s2、向冷却装置中通入惰性气体,对钛渣进行一次冷却,且降温速率为q1,且一次冷却完成后钛渣温度为t2;

6、步骤s3、向冷却装置中通入惰性气体,对钛渣进行二次冷却,且降温速率为q2,且二次冷却完成后钛渣温度为t3;

7、步骤s4、向冷却装置中通入惰性气体,对钛渣进行三次冷却,且降温速率为q3,且三次冷却完成后钛渣温度为t4;

8、步骤s5、向冷却装置内部喷入工艺水对钛渣进行水冷,当钛渣冷却到t5时,停止通入惰性气体及喷水,完成对钛渣的冷却。

9、作为本发明的进一步方案,步骤s2、步骤s3和步骤s4中换热后的惰性气体通入至钛精矿烘干工序作为热源提供热量。

10、作为本发明的进一步方案,t1为1850~1950℃;t2为1450~1350℃;t3为650~550℃;t4为450~350℃;t5为225~175℃。

11、作为本发明的进一步方案,t1为1800℃;t2为1400℃;t3为600℃;t4为400℃;t5为200℃。

12、作为本发明的进一步方案,q1为13.33~26.67℃/min;q2为1.67~3.33℃/min;q3为10~20℃/min。

13、作为本发明的进一步方案,q1为20℃/min;q2为2.5℃/min;q3为15℃/min。

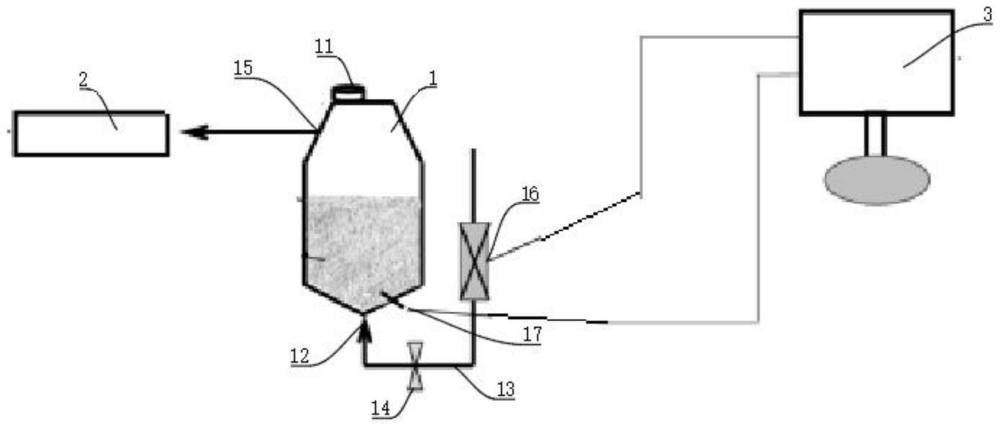

14、作为本发明的进一步方案,所述冷却装置1包括装置主体;所述装置主体上设置有加料口11和输气口12,所述加料口11设置在装置主体上部,所述输气口12设置在装置主体底部;所述输气口12上连接有输气管13,所述输气管13外接惰性气源;所述输气管13上还设置有控制流量的控制阀14;所述装置主体侧壁上还设置有排气口15。

15、作为本发明的进一步方案,所述排气口15与钛精矿烘干窑2的热源输入端连通。

16、作为本发明的进一步方案,所述装置主体底部还设置有温度传感器17,所述输气管13上还设置有流量计16。

17、作为本发明的进一步方案,所述冷却装置1还包括控制端3,所述流量计16和温度传感器17均与控制端3通信连接。

18、本发明提供的技术方案,具有如下有益效果:

19、本发明提供的提升钛渣酸解率方法,包括:步骤s1、将冶炼完成后的钛渣加入至冷却装置中,且加入的钛渣温度为t1;步骤s2、向冷却装置中通入惰性气体,对钛渣进行一次冷却,且降温速率为q1,且一次冷却完成后钛渣温度为t2;步骤s3、向冷却装置中通入惰性气体,对钛渣进行二次冷却,且降温速率为q2,且二次冷却完成后钛渣温度为t3;步骤s4、向冷却装置中通入惰性气体,对钛渣进行三次冷却,且降温速率为q3,且三次冷却完成后钛渣温度为t4;步骤s5、向冷却装置内部喷入工艺水对钛渣进行水冷,当钛渣冷却到t5时,停止通入惰性气体及喷水,完成对钛渣的冷却。本发明通过改变钛渣物相特征的方式提升钛渣酸解率的方法,与此同时,将冶炼后的高温钛渣中热能充分利用,杜绝了钛渣原来水冷却时产生的大量水蒸气弥漫整个车间,改善了工人操作环境,解决了钛渣酸解率提升困难及钛渣冶炼后钛渣热能未利用的技术难题,从而提升了钛渣的酸解率,提升钛渣制取钛白的二氧化钛收率,降低钛渣酸解泥浆产生量,提升硫酸法钛白的绿色制造水平,与此同时,降低了钛精矿烘干的能耗,对钛渣在硫酸法钛白领域推广应用起到了重要技术支撑作用。

20、本发明的这些方面或其他方面在以下实施例的描述中会更加简明易懂。应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本发明。

技术特征:

1.一种提升钛渣酸解率方法,其特征在于,该方法包括:步骤s1、将冶炼完成后的钛渣加入至冷却装置中,且加入的钛渣温度为t1;

2.如权利要求1所述的提升钛渣酸解率方法,其特征在于,步骤s2、步骤s3和步骤s4中换热后的惰性气体通入至钛精矿烘干工序作为热源提供热量。

3.如权利要求1所述的提升钛渣酸解率方法,其特征在于,t1为1850~1950℃;t2为1450~1350℃;t3为650~550℃;t4为450~350℃;t5为225~175℃。

4.如权利要求1所述的提升钛渣酸解率方法,其特征在于,t1为1800℃;t2为1400℃;t3为600℃;t4为400℃;t5为200℃。

5.如权利要求1所述的提升钛渣酸解率方法,其特征在于,q1为13.33~26.67℃/min;q2为1.67~3.33℃/min;q3为10~20℃/min。

6.如权利要求1所述的提升钛渣酸解率方法,其特征在于,q1为20℃/min;q2为2.5℃/min;q3为15℃/min。

7.如权利要求1-6任一所述的提升钛渣酸解率方法,其特征在于,所述冷却装置包括装置主体;所述装置主体上设置有加料口和输气口,所述加料口设置在装置主体上部,所述输气口设置在装置主体底部;所述输气口上连接有输气管,所述输气管外接惰性气源;所述输气管上还设置有控制流量的控制阀;所述装置主体侧壁上还设置有排气口。

8.如权利要求7所述的提升钛渣酸解率方法,其特征在于,所述排气口与钛精矿烘干窑的热源输入端连通。

9.如权利要求7所述的提升钛渣酸解率方法,其特征在于,所述装置主体底部还设置有温度传感器,所述输气管上还设置有流量计。

10.如权利要求9所述的提升钛渣酸解率方法,其特征在于,所述冷却装置还包括控制端,所述流量计和温度传感器均与控制端通信连接。

技术总结

本发明涉及钛渣冶炼及钛渣制取钛白领域,具体涉及提升钛渣酸解率方法。该方法包括以下步骤:步骤S1、将冶炼完成后的钛渣加入至冷却装置中,且加入的钛渣温度为T1;步骤S2、向冷却装置中通入惰性气体,对钛渣进行一次冷却,且降温速率为Q1,且一次冷却完成后钛渣温度为T2;步骤S3、向冷却装置中通入惰性气体,对钛渣进行二次冷却,且降温速率为Q2,且二次冷却完成后钛渣温度为T3;步骤S4、向冷却装置中通入惰性气体,对钛渣进行三次冷却,且降温速率为Q3,且三次冷却完成后钛渣温度为T4;步骤S5、向冷却装置内部喷入工艺水对钛渣进行水冷,当钛渣冷却到T5时,停止通入惰性气体及喷水,完成对钛渣的冷却。

技术研发人员:王海波,孙科,吴小平

受保护的技术使用者:攀钢集团攀枝花钢铁研究院有限公司

技术研发日:

技术公布日:2024/3/5

- 还没有人留言评论。精彩留言会获得点赞!