一种转炉烟气净化和余热回收系统及方法与流程

本发明属于炼钢,具体涉及一种转炉烟气净化和余热回收系统及方法。

背景技术:

1、转炉炼钢是当前最主要的炼钢方式,在国内占比高达85%以上,其过程是碳、氧反应为主的复杂高温氧化反应,会产生大量的高温含尘烟气。

2、转炉会产生大量的烟气,烟气的主要成分为co(约占66%)、co2(约占16%)和n2(约占17%),还有少量的o2和ar。由于转炉烟气中含有大量的co,因此转炉烟气也称为转炉煤气,转炉煤气的初始温度在1600℃左右,其中包含了大量炼钢产生的粉尘,粉尘含量约为80~150g/m3,粉尘主要成分为feo、fe、cao、mno、sio2以及c等。由于粉尘大多是高温反应产生,因此粒径非常小,有研究采用激光粒度分析仪分析转炉粉尘的粒径分布,发现转炉烟气中粉尘直径的中位数约为25μm,直径小于86μm的粉尘占比超过90%。此外,转炉煤气具有易燃易爆的特性,其爆炸产生条件为:1)co含量处于爆炸极限范围内;2)co在自燃点(650℃)以下与o2混合;3)遇到明火(达到最小点火能量)。

3、目前最常见的转炉烟气处理方法有两种,第一种是og法,也称为湿法除尘,其主要流程是使1600℃左右的转炉烟气通过汽化烟道进行余热回收,在烟气温度降低至900℃左右时喷大量的水冷却,同时起到粗除尘和防爆作用,进一步采用文氏管喷水精除尘后将高热值低氧含量的煤气回收、将低热值或含氧量高的煤气点燃排空;第二种是干法除尘,主要有lt法和dds法,其主要流程是使1600℃左右的转炉烟气通过汽化烟道进行余热回收,待烟气温度降至900左右时喷水雾冷却,然后通过电除尘器精除尘,再回收高质量煤气、点燃低质量煤气并排空。

4、现有专利文献中公开了区别于上述传统的转炉烟气处理方法的新方法,例如,在不喷水直接冷却的条件下采用余热锅炉回收烟气的中低温余热,余热锅炉后接布袋除尘器或静电除尘器进行精除尘,起到充分吸收转炉烟气中的预热以及除尘的效果。然而,这些方法不仅未在实践中接受考验,单从理论上分析也存在一些弊端如下:1)上述方法不能很好的解决转炉烟气的粗除尘问题,由于转炉烟气中的粉尘为高温反应产生的细粉尘,因此常规的重力除尘器和旋风除尘器的效率很低,难以达到粗除尘的目的,导致余热锅炉容易粘结积灰,影响正常运行;2)现有的余热锅炉均采用一体式结构,一个筒体内包括若干蒸发段和省煤器段,大量含粉尘的烟气经过锅炉时,由于省煤器段通常采用较密集的蛇形管,因此容易出现粉尘堵塞或者搭桥;3)布袋除尘或静电除尘的精除尘方式难以适应纯干法的烟气处理系统,在未喷水的条件下,转炉煤气一旦进入氧化性气氛,布袋就极易烧毁,如采用静电除尘器,通常会因为纯干灰的比电阻较大而除尘效果较差,同时还会因频繁泄爆而影响正常的生产。

技术实现思路

1、本发明的目的是提供一种转炉烟气净化和余热回收系统及方法,至少可以解决现有技术中存在的部分缺陷。

2、为实现上述目的,本发明采用如下技术方案:

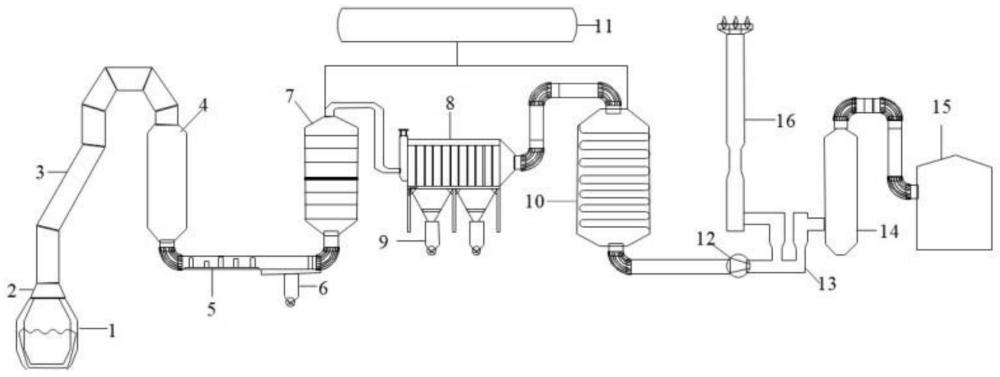

3、一种转炉烟气净化和余热回收系统,包括转炉本体,汽化冷却烟道,用于使烟气中粉尘化学团聚的化学团聚室,用于使烟气形成湍流的湍流团聚器,以及余热回收装置;所述转炉本体的出口通过汽化冷却烟道与所述化学团聚室的进口连通,所述化学团聚室的出口通过连接管道与所述余热回收装置连接,所述湍流团聚器设置于所述连接管道内靠近所述化学团聚室的一端。

4、进一步的,所述化学团聚室包括容器和若干个喷枪,所述容器两端分别连接汽化冷却烟道和连接管道,各所述喷枪沿所述容器的周向等间距布置于容器上靠近汽化冷却烟道的一端,所述喷枪喷射雾化的化学团聚剂。

5、进一步的,所述湍流团聚器包括底板以及设置于底板上的若干个高度不一的扰流柱。

6、进一步的,所述连接管道上靠近余热回收装置一端的下方设有第一卸灰斗。

7、进一步的,所述余热回收装置包括分体式余热锅炉和精除尘机构,所述分体式余热锅炉具有中高温段和低温段,所述精除尘机构连接于所述分体式余热锅炉的中高温段和低温段之间,所述连接管道与所述分体式余热锅炉的中高温段进口连通。

8、进一步的,所述分体式余热锅炉的中高温段采用立式布置,其下部为进气口,上部为出气口,内部设有多根横向间隔布置的光面换热管束;所述分体式余热锅炉的低温段内部为多根带翅片的蛇形水冷管。

9、进一步的,所述分体式余热锅炉的中高温段和低温段共用一个汽包。

10、进一步的,所述精除尘机构包括集尘箱体以及设置于集尘箱体内部的陶瓷纤维滤筒。

11、进一步的,上述转炉烟气净化和余热回收系统还包括风机和三通切换阀,所述风机与所述余热回收装置出口连接,所述风机通过管道连接三通切换阀,所述三通切换阀的另两端分别连接煤气回收管路和烟气放散管路。

12、另外,本发明还提供了一种转炉烟气净化和余热回收方法,采用上述的系统,包括如下步骤:

13、s1、转炉本体产生的烟气通过汽化冷却烟道进行辐射换热,使烟气温度从1450~1650℃降至900℃;

14、s2、汽化冷却烟道的出口烟气进入化学团聚室,通过化学团聚剂对烟气中粉尘进行化学团聚;

15、s3、经步骤s2处理后的烟气经过布置湍流团聚器的连接管道,烟气形成湍流,使烟气中粉尘聚合长大并沉降;

16、s4、经步骤s3处理后的烟气进入余热回收装置进行对流换热。

17、与现有技术相比,本发明的有益效果:

18、(1)本发明提供的这种转炉烟气净化和余热回收系统可以高效净化转炉烟气并回收转炉烟气中大部分的化学热和显热,不仅有利于转炉生产能效的提升,也可以使排放烟气中的粉尘含量小于10mg/m3,达到超低排放的要求。

19、(2)本发明提供的这种转炉烟气净化和余热回收系统采用化学团聚室和湍流团聚器的联合方式,可以使大量的细小粉尘聚合长大,增加粉尘体积、减少粉尘数量,更有利于粉尘的沉降去除和后续的过滤去除;同时这种联合净化方式可以大大促进大颗粒的沉降去除,减少烟气中携带火星的大颗粒粉尘进入余热回收装置而变成自燃点以下煤气燃爆的点火源,从而有效的防止中低温段烟气的爆炸。

20、(3)本发明提供的这种转炉烟气净化和余热回收系统采用分体式余热锅炉的结构形式进行余热回收,同时将精除尘机构布置于分体式余热锅炉的中高温段和低温段之间,使低温段针对干净烟气换热,从而可以避免现有余热锅炉回收含尘废气时存在的积灰、搭桥、堵塞或磨损严重、漏水等问题。

21、以下将结合附图对本发明做进一步详细说明。

技术特征:

1.一种转炉烟气净化和余热回收系统,其特征在于:包括转炉本体,汽化冷却烟道,用于使烟气中粉尘化学团聚的化学团聚室,用于使烟气形成湍流的湍流团聚器,以及余热回收装置;所述转炉本体的出口通过汽化冷却烟道与所述化学团聚室的进口连通,所述化学团聚室的出口通过连接管道与所述余热回收装置连接,所述湍流团聚器设置于所述连接管道内靠近所述化学团聚室的一端。

2.如权利要求1所述的转炉烟气净化和余热回收系统,其特征在于:所述化学团聚室包括容器和若干个喷枪,所述容器两端分别连接汽化冷却烟道和连接管道,各所述喷枪沿所述容器的周向等间距布置于容器上靠近汽化冷却烟道的一端,所述喷枪喷射雾化的化学团聚剂。

3.如权利要求1所述的转炉烟气净化和余热回收系统,其特征在于:所述湍流团聚器包括底板以及设置于底板上的若干个高度不一的扰流柱。

4.如权利要求1所述的转炉烟气净化和余热回收系统,其特征在于:所述连接管道上靠近余热回收装置一端的下方设有第一卸灰斗。

5.如权利要求1所述的转炉烟气净化和余热回收系统,其特征在于:所述余热回收装置包括分体式余热锅炉和精除尘机构,所述分体式余热锅炉具有中高温段和低温段,所述精除尘机构连接于所述分体式余热锅炉的中高温段和低温段之间,所述连接管道与所述分体式余热锅炉的中高温段进口连通。

6.如权利要求5所述的转炉烟气净化和余热回收系统,其特征在于:所述分体式余热锅炉的中高温段采用立式布置,其下部为进气口,上部为出气口,内部设有多根横向间隔布置的光面换热管束;所述分体式余热锅炉的低温段内部为多根带翅片的蛇形水冷管。

7.如权利要求5所述的转炉烟气净化和余热回收系统,其特征在于:所述分体式余热锅炉的中高温段和低温段共用一个汽包。

8.如权利要求5所述的转炉烟气净化和余热回收系统,其特征在于:所述精除尘机构包括集尘箱体以及设置于集尘箱体内部的陶瓷纤维滤筒。

9.如权利要求1所述的转炉烟气净化和余热回收系统,其特征在于:还包括风机和三通切换阀,所述风机与所述余热回收装置出口连接,所述风机通过管道连接三通切换阀,所述三通切换阀的另两端分别连接煤气回收管路和烟气放散管路。

10.一种转炉烟气净化和余热回收方法,其特征在于:采用权利要求1~9任一项所述的系统,包括如下步骤:

技术总结

本发明提供了一种转炉烟气净化和余热回收系统及方法,该系统包括转炉本体、汽化冷却烟道、化学团聚室、湍流团聚器以及余热回收装置;所述转炉本体的出口通过汽化冷却烟道与所述化学团聚室的进口连通,所述化学团聚室的出口通过连接管道与所述余热回收装置连接,所述湍流团聚器设置于所述连接管道内靠近所述化学团聚室的一端。该发明采用化学团聚室和湍流团聚器的联合方式,可以使大量的细小粉尘聚合长大,增加粉尘体积、减少粉尘数量,更有利于粉尘的沉降去除和后续的过滤去除,从而可以高效净化转炉烟气并回收转炉烟气中大部分的化学热和显热,不仅有利于转炉生产能效的提升,也可以使排放烟气中的粉尘含量小于10mg/m<supgt;3</supgt;,达到超低排放的要求。

技术研发人员:徐海伦

受保护的技术使用者:中冶南方工程技术有限公司

技术研发日:

技术公布日:2024/2/1

- 还没有人留言评论。精彩留言会获得点赞!