铸造机械产线控制方法、装置、计算机设备以及存储介质与流程

本发明涉及铸造的,尤其是涉及一种铸造机械产线控制方法、装置、计算机设备以及存储介质。

背景技术:

1、现有的,在铸造设备生产线中,由于设备比较笨重,体积大,需要很多技术工人进行设备操作及维护,采用手动电器硬件按钮控制产线设备的加工及整个产线的运行,甚至还需要操作人员使用对讲机进行指令传达。

2、上述中的现有技术方案存在以下缺陷:需要的人工多、实体按钮电器件多且整个产线的控制比较复杂,因此存在改善空间。

技术实现思路

1、为了简化产线的控制流程,本技术提供一种铸造机械产线控制方法、装置、计算机设备以及存储介质。

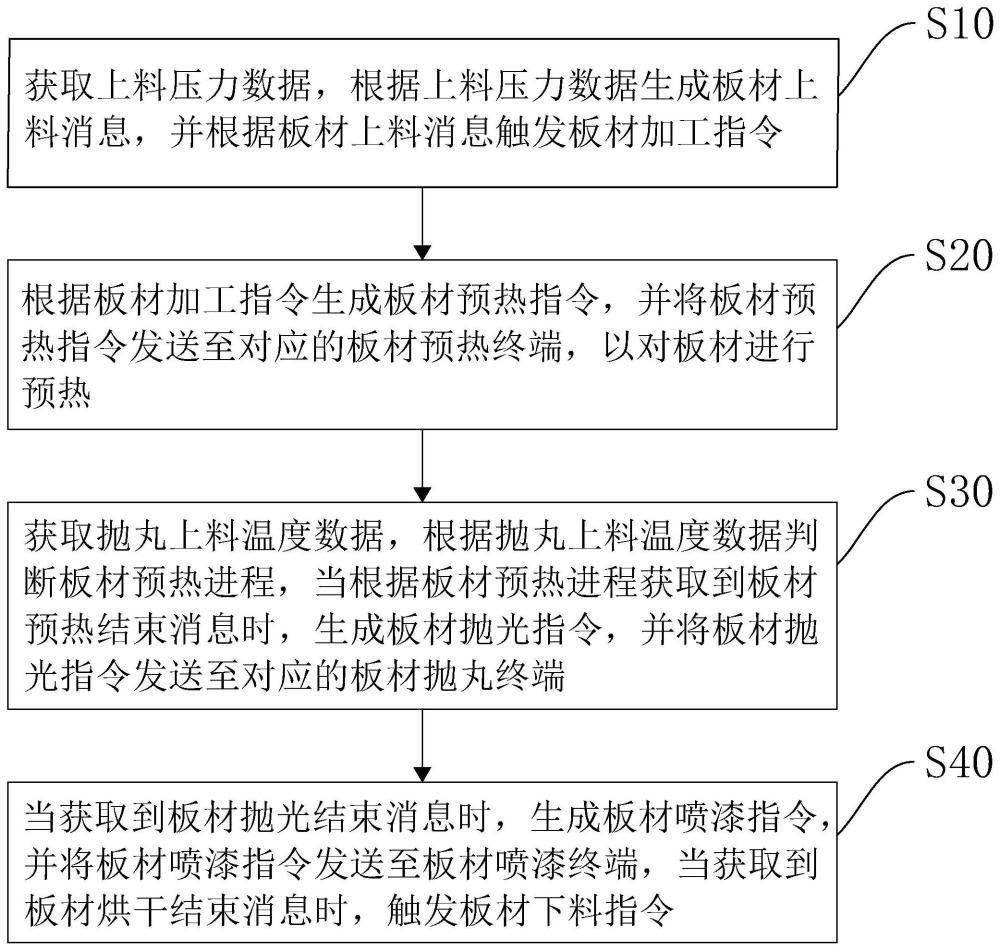

2、本技术的上述发明目的一是通过以下技术方案得以实现的:一种控制铸造机械产线的方法,其特征在于,所述生产线包括若干工件处理装置和plc控制装置,各所述工件处理装置连接并受控于所述plc控制装置,所述铸造机械产线控制方法应用于所述plc控制装置,包括:

3、获取上料压力数据,根据所述上料压力数据生成板材上料消息,并根据所述板材上料消息触发板材加工指令;

4、根据所述板材加工指令生成板材预热指令,并将所述板材预热指令发送至对应的板材预热终端,以对板材进行预热;

5、获取抛丸上料温度数据,根据所述抛丸上料温度数据判断板材预热进程,当根据所述板材预热进程获取到板材预热结束消息时,生成板材抛光指令,并将所述板材抛光指令发送至对应的板材抛丸终端;

6、当获取到板材抛光结束消息时,生成板材喷漆指令,并将所述板材喷漆指令发送至板材喷漆终端,当获取到板材烘干结束消息时,触发板材下料指令。

7、通过采用上述技术方案,由于产线并不是时时刻刻都会有板材进入的,因此会配备工作人员实时检查是否有板材到来,当有板材进入时,会手动开启上料部分的产线并通过对讲机传递给下一个部分的工作人员板材进入需要预热的消息,从而产生了较高的人工成本,且设备操作比较复杂,因此,本技术通过plc控制装置连接若干工件处理装置,远程对所述若干工件处理装置进行操作,根据压力传感器获取上料压力数据,并把所述上料压力数据发送到所述plc控制装置,当压力数据达到设定的压力阈值时,生成板材上料消息,所述plc控制装置根据所述板材上料消息自动开启板材上料程序开始上料,减少了人工成本并降低了产线操作的复杂性。

8、本技术在一较佳示例中可以进一步配置为:所述获取上料压力数据,根据所述上料压力数据生成板材上料消息,并根据所述板材上料消息触发板材加工指令具体包括:

9、从所述上料压力数据中获取压力变化数据,并将所述压力变化数据与预设的上料压力阈值进行比对,得到对应的比对结果;

10、当所述比对结果为所述压力变化数据达到所述上料压力阈值时,则生成所述板材上料消息。

11、通过采用上述技术方案,由于为了实时获取预热的信息,会配备有工作人员实时观察预热的温度,当预热完成时通过对讲机把预热完成的消息传递给下一个部分的工作人员,导致程序之间的对接较为复杂,因此,本技术通过温度传感器获取抛丸和板材的实时温度数据,生成抛丸上料温度数据,把所述抛丸上料温度数据发送给所述plc控制装置,并根据所述实时温度数据与预设的温度阈值计算生成预热进程,当进程达到百分之百时,表示预热结束,并根据预热结束消息生成板材抛光指令,所述plc控制装置根据所述板材抛光指令自动启动抛光程序开始抛光,减少了人工成本并降低了产线操作的复杂性。

12、本技术在一较佳示例中可以进一步配置为:所述获取抛丸上料温度数据,根据所述抛丸上料温度数据判断板材预热进程,当根据所述板材预热进程获取到板材预热结束消息时,生成板材抛光指令,并将所述板材抛光指令发送至对应的板材抛丸终端具体包括:

13、从所述抛丸上料温度数据中获取温度变化数据,并将所述温度变化数据与预设的抛丸上料温度阈值进行比对,得到对应的比对结果;

14、当所述比对结果为所述温度变化数据达到抛丸上料温度阈值时,则生成所述板材预热结束消息,根据板材预热结束消息生成供丸指令和板材抛光指令。

15、通过采用上述技术方案,由于板材在抛光结束时,会产生在板材表面产生碎屑以及抛丸痕迹,会影响喷漆的完整性,因此在抛光结束时,会有工作人员去手动打开除尘装置对板材进行除尘,从而使产线的操作更加复杂,因此本技术在板材抛光结束时会把抛光结束消息发送给所述plc控制装置,所述plc控制装置在获取到抛光结束消息时会生成板材除尘指令,并自动开启除尘程序进行除尘操作,降低了人工成本以及产线操作的复杂性。

16、本技术在一较佳示例中可以进一步配置为:所述当获取到板材抛光结束消息时,生成板材喷漆指令,并将所述板材喷漆指令发送至板材喷漆终端,当获取到板材烘干结束消息时,触发板材下料指令之前还包括:

17、在获取到板材抛光结束消息时,会根据板材材质信息计算抛光碎屑信息,根据所述抛光碎屑信息计算所需风力大小并生成板材除尘指令。

18、通过采用上述技术方案,由于喷漆操作需要检查喷漆存量,所以会需要工作人员对喷漆存量进行检查,并需要接收上个部分工作人员的处理完毕消息,再去手动打开喷漆按钮,喷漆结束时,再由喷漆部分的工作人员通知下一个部分的工作人员喷漆完成,提高了产线操作的复杂性,因此,本技术在喷漆指令生成时,会自动检查喷漆的存量状态,当喷漆存量足够时,会给所述plc控制装置发送喷漆存量足够消息,所述plc控制装置会根据所述喷漆存量足够消息和抛光结束消息生成喷漆指令,自动开启喷漆程序,进行喷漆操作,喷漆结束时生成所述板材喷漆结束消息,所述plc控制装置在收到喷漆结束消息时,生成板材烘干指令,烘干结束时会生成所述板材烘干结束消息,所述plc控制装置在收到板材烘干结束消息时,生成板材下料指令,板材在下料时也会通过压力传感器获取压力数据,并把所述压力信息发送给所述plc控制装置,所述plc控制装置会根据所述压力信息和预设的重量阈值进行比对,当板材下料完毕,产线上的重量达到所述预设的重量阈值时,表示下料操作完成,所述plc控制装置会生成板材下料结束消息,降低了人工成本及产线操作的复杂性。

19、本技术在一较佳示例中可以进一步配置为:所述当获取到板材抛光结束消息时,生成板材喷漆指令,并将所述板材喷漆指令发送至板材喷漆终端,当获取到板材烘干结束消息时,触发板材下料指令,具体包括:

20、获取喷漆存量状态,当喷漆存量低于设定的存量值时,生成喷漆存量不足消息;当喷漆存量足够时,根据板材抛光结束消息,生成板材喷漆指令;

21、获取板材喷漆结束消息,生成板材烘干指令;

22、获取所述板材烘干结束消息,生成所述板材下料指令;

23、从下料压力数据中获取压力变化数据,并将所述压力变化数据与预设的下料压力阈值进行比对,得到对应的比对结果;

24、当所述比对结果为所述压力变化数据达到所述下料压力阈值时,则生成所述板材下料结束消息。

25、通过采用上述技术方案,由于为了检查各个工件处理装置的运行状态,会配有专业的维修人员定期对设备进行检修,并打开产线逐步排查出现的异常问题,加大了人工成本和操作的复杂性,因此本技术的所述若干工件处理装置与所述plc控制装置通过电路相连接,所述plc控制装置获取所述各工件处理装置的实时工作状态,所述plc控制装置会将获取到的所述若干工件处理装置的实时工作状态与正确的运行逻辑样本进行比对,当比对结果不一致时,表示该部分工件处理装置的运行状态有误,会生成异常消息并把异常消息发送到工控机,达到监控所述若干工件处理装置的运行状态的效果,进一步减少人工成本,降低产线操作的复杂性。

26、本技术在一较佳示例中可以进一步配置为:所述铸造机械产线控制方法还包括:

27、实时获取各所述工件处理装置的工作状态,并与预设的运行逻辑样本做比对,根据比对结果生成异常状态信息,并发送并显示至对应的工控机上,具体包括:

28、根据上料压力数据获取板材材质信息,根据所述板材材质信息计算加热温度信息,把所述加热温度信息与设定的预热温度进行比对,当比对结果不同时,生成预热温度异常消息;

29、根据所述板材材质信息和压力信息生成对应的抛丸辊道频率,将所述抛丸辊道频率与设定的实际辊道频率进行比对,当比对结果不同时,生成抛丸异常消息。

30、本技术的上述发明目的二是通过以下技术方案得以实现的:

31、一种铸造机械产线控制装置,所述生产线包括若干工件处理装置和plc控制装置,各所述工件处理装置连接并受控于所述plc控制装置,所述铸造机械产线控制方法应用于所述plc控制装置,包括:

32、上料管理模块,用于获取上料压力数据,根据所述上料压力数据生成板材上料消息,并根据所述板材上料消息触发板材加工指令;

33、预热消息模块,用于根据所述板材加工指令生成板材预热指令,并将所述板材预热指令发送至对应的板材预热终端,以对板材进行预热;

34、核心加工模块,用于获取抛丸上料温度数据,根据所述抛丸上料温度数据判断板材预热进程,当根据所述板材预热进程获取到板材预热结束消息时,生成板材抛光指令,并将所述板材抛光指令发送至对应的板材抛丸终端;

35、收尾处理模块,用于当获取到板材抛光结束消息时,生成板材喷漆指令,并将所述板材喷漆指令发送至板材喷漆终端,当获取到板材烘干结束消息时,触发板材下料指令。

36、通过采用上述技术方案,由于产线并不是时时刻刻都会有板材进入的,因此会配备工作人员实时检查是否有板材到来,当有板材进入时,会手动开启上料部分的产线并通过对讲机传递给下一个部分的工作人员板材进入需要预热的消息,从而产生了较高的人工成本,且设备操作比较复杂,因此,本技术通过plc控制装置连接若干工件处理装置,远程对所述若干工件处理装置进行操作,根据压力传感器获取上料压力数据,并把所述上料压力数据发送到所述plc控制装置,当压力数据达到设定的压力阈值时,生成板材上料消息,所述plc控制装置根据所述板材上料消息自动开启板材上料程序开始上料,减少了人工成本并降低了产线操作的复杂性。

37、本技术的上述目的三是通过以下技术方案得以实现的:

38、一种计算机设备,包括存储器、处理器以及存储在所述存储器中并可在所述处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现上述铸造机械产线控制方法的步骤。

39、本技术的上述目的四是通过以下技术方案得以实现的:

40、一种计算机可读存储介质,所述计算机可读存储介质存储有计算机程序,所述计算机程序被处理器执行时实现上述铸造机械产线控制方法的步骤。

41、综上所述,本技术包括以下至少一种有益技术效果:

42、1、本技术通过plc控制装置连接若干工件处理装置,远程对所述若干工件处理装置进行操作,根据压力传感器获取上料压力数据,并把所述上料压力数据发送到所述plc控制装置,当压力数据达到设定的压力阈值时,生成板材上料消息,所述plc控制装置根据所述板材上料消息自动开启板材上料程序开始上料,减少了人工成本并降低了产线操作的复杂性;

43、2、本技术的所述若干工件处理装置与所述plc控制装置通过电路相连接,所述plc控制装置获取所述各工件处理装置的实时工作状态,所述plc控制装置会将获取到的所述若干工件处理装置的实时工作状态与正确的运行逻辑样本进行比对,当比对结果不一致时,表示该部分工件处理装置的运行状态有误,会生成异常消息并把异常消息发送到工控机,达到监控所述若干工件处理装置的运行状态的效果,进一步减少人工成本,降低产线操作的复杂性;

44、3、本技术通过温度传感器获取抛丸和板材的实时温度数据,生成抛丸上料温度数据,把所述抛丸上料温度数据发送给所述plc控制装置,并根据所述实时温度数据与预设的温度阈值计算生成预热进程,当进程达到百分之百时,表示预热结束,并根据预热结束消息生成板材抛光指令,所述plc控制装置根据所述板材抛光指令自动启动抛光程序开始抛光,减少了人工成本并降低了产线操作的复杂性。

- 还没有人留言评论。精彩留言会获得点赞!