一种耐热铝基复合材料及其制备方法与流程

本发明涉及铝基复合材料,尤其是涉及一种耐热铝基复合材料及其制备方法。

背景技术:

1、铝及铝合金是目前应用最广泛的金属材料之一。铝是一种轻质、耐腐蚀、导热性能良好的金属,而铝合金是通过将铝与其他合金元素进行合金化制备而成的,合金化可以改变铝的性能,使其具有更高的机械强度、耐热性和耐腐蚀性。铝及铝合金广泛应用于各个领域,但发动机活塞、连杆、制动盘等重要汽车零部件的使用环境较为苛刻,对材料性能具有较高的要求,现有铝及铝合金材料在耐热性能方面存在明显不足,难以应用到这些环境中。

技术实现思路

1、针对现有技术存在的问题,本发明提供一种耐热铝基复合材料及其制备方法,能够有效提升铝基复合材料的耐热性、致密度、比强度和比刚度、耐疲劳和耐磨性能。

2、本发明的技术方案为:

3、一种耐热铝基复合材料,包括铝基体粉末、合金元素粉末、陶瓷粉末;所述合金元素粉末包括si粉、ni粉、mn粉,所述陶瓷粉末为b4c粉末、sic粉末、al2o3粉末中的一种或几种;各组分的质量百分比为:si粉:11.5%-13.5%,ni粉:1.8%-2.8%,mn粉:0.3%-0.8%,陶瓷粉末:3%-15%,余量为al粉。

4、其中,合金元素锰、硅、镍对基体铝的耐热性能及力学强度均有较大的增强作用。具体的,在铝中加入锰(mn)粉能阻止铝合金的再结晶过程,提高再结晶温度,并能通过mnal6化合物弥散质点对再结晶晶粒长大起阻碍作用,细化再结晶晶粒;硅(si)可改善抗拉强度、硬度、切削性以及高温时强度,有效提升材料的耐腐蚀特性,4系铝合金具备较优异的耐热性,就是si元素的贡献;镍(ni)有增加抗拉强度和硬度的倾向,且能改善高温强度,提高材料耐热性能。

5、陶瓷粉末是一种轻质非金属多功能材料,具有分散性好、化学性能稳定、导热系数高、热膨胀系数小、耐磨性能好等优势。采用陶瓷粉末强化手段可以显著改善材料相关性能并提高高温力学特性。

6、本发明能够有效发挥耐高温合金成分和陶瓷成分的复合强化作用,有效提升铝基体的耐高温特性。

7、可选地,各组分的质量百分比为:si粉:12.0%,ni粉:2.8%,mn粉:0.6%,b4c粉末:10.0%,余量为al粉。

8、可选地,各组分的质量百分比为:si粉:12.5%,ni粉:1.8%,mn粉:0.8%,al2o3粉末:8.5%,余量为al粉。

9、可选地,各组分的质量百分比为:si粉:11.5%,ni粉:2.0%,mn粉:0.5%,b4c粉:3.2%,al2o3粉末:11.8%,余量为al粉。

10、可选地,各组分的质量百分比为:si粉:13.5%,ni粉:2.3%,mn粉:0.3%,sic粉末:3%,余量为al粉。

11、一种所述耐热铝基复合材料的制备方法,包括下述步骤:

12、步骤1:粉末混合:按照所述质量百分比,将铝基体粉末、合金元素粉末、陶瓷粉末分别加入高能球磨机,经球磨混合得到复合材料粉末;

13、步骤2:冷等静压成型:采用冷等静压成型方式将所述复合材料粉末压制成具有预定外形的生坯;

14、步骤3:毛坯烧结:将压制好的生坯放入真空热压烧结炉,经烧结得到复合材料毛坯;

15、步骤4:形变热处理:对所述复合材料毛坯进行形变热处理,得到耐热铝基复合材料。

16、粉末冶金是用金属与金属粉末(或金属与非金属粉末)的混合物作为原料,经过加压成形和烧结过程,制造金属材料、复合材料以及各种类型制品的方法,同时粉末冶金制备材料过程中,温度始终控制在基体融化温度以下,一方面能够使复合材料中的各种成分结合良好,另一方面还能够有效地保证合金中耐热成分的扩散。

17、本发明通过粉末冶金技术,将铝基体粉末、合金元素粉末和陶瓷粉末复合制备得到的铝基复合材料致密度高,高温力学性能良好,能够满足发动机活塞、连杆、制动盘等重要汽车零部件的使用环境对铝基复合材料的高质量要求。

18、粉末高能球磨是实现本发明的重要步骤,复合材料的不同粉末间界面结合的效果是保证复合材料综合品质优异的重要手段。球磨过程中,研磨球在粉末表面制造缺陷,增加粉末间结合的表面积,以增加其结合强度。同时球磨碰撞产生的热量即可提供粉末间相互反应所需的能量,进而使粉末间产生合金化反应,同时也有利于合金元素在烧结过程中的扩散速度提升。可选地,所述步骤1中,所述球磨过程加入的研磨球与各原料的质量比为(5-15):1,球磨转速为250-350r/min、球磨时间为2-3h。

19、可选地,所述步骤2中,所述冷等静压成型方式具体包括:将所述复合材料粉末置于模具中,施加70-150mpa的压力,保压5-10min,得到复合材料生坯。

20、复合材料的烧结工艺是保证本发明最终实现的重要手段。可选地,所述步骤3中,所述烧结具体包括:以10-20℃/min的升温速率从室温升温至400-450℃,保温1.5-2h后,以5-8℃/min的升温速率升温至600-650℃,保温0.5-1h,再随炉冷却至室温,得到复合材料毛坯。本发明采用梯度烧结方式,能够提高压坯强度,保证界面的扩散性及材料成分的均匀性。具体的,低温烧结过程能够有效提升ni和mn等元素的扩散时间,有效提升两种成分的均匀性,能够与基体合金形成良好的耐热相,同时能较好地抑制晶粒长大,改善力学性能,并且低温烧结时间较短也是为了有效控制si元素的扩散时间,因为si元素只有尽量保持si相条件下耐热性才能更加优异。高温烧结过程是必不可少的,因为高温烧结条件更加有利于各成分之间界面的结合强度和致密度的提升。

21、毛坯的形变热处理是本发明的重要处理步骤。本发明涉及铝合金基体粉末和增强相陶瓷颗粒的结合,由成分不同的多种粉末所引起的界面不匹配性是存在的,因此通过形变热处理,提高复合材料的致密度,热处理过程则有效降低残余应力,防止毛坯开裂和减少零部件加工过程中的变形程度。可选地,所述步骤4中,所述形变热处理具体包括将所述复合材料毛坯置于模具中,从室温升温至300-400℃,启动压力机缓慢加压,下压量控制在3%-6%,最后随炉冷却至室温,得到耐热铝基复合材料。

22、本发明的有益效果为:

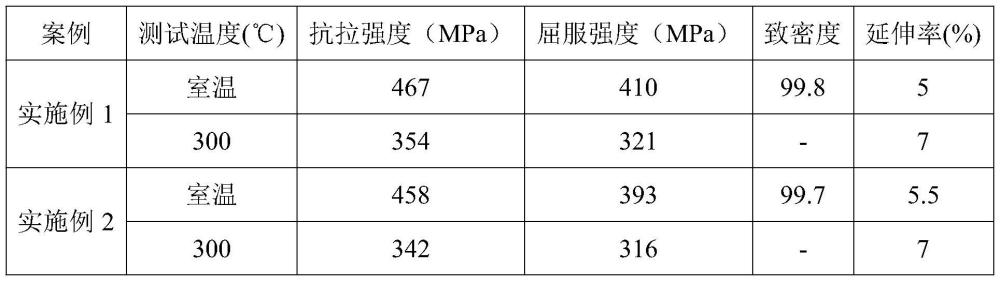

23、(1)本发明的材料通过在铝基体粉末中加入si粉、ni粉、mn粉合金元素粉末以及b4c粉末、sic粉末、al2o3粉末中的一种或几种陶瓷粉末,且设计了各组分的质量百分比,能够使用合金元素粉末与陶瓷粉末对基体铝的综合性能进行复合强化,有效提升铝基复合材料的耐高温特性。

24、(2)本发明的方法采用粉末冶金技术先混合球磨各粉末,再依次经冷等静压成型、毛坯烧结、形变热处理制备铝基复合材料,使得材料制备过程不会破坏合金粉末及陶瓷粉末本身具有的优异特性,有效提升基体铝的致密度和高温力学性能,使得制备得到的铝基复合材料耐热性好、致密度高、比强度和比刚度高、弹性模量高、耐疲劳和耐磨性能良好,且轻量化,能够满足汽车、轨道交通和舰船等领域对铝基复合材料的高质量要求,且工艺简单,流程短,能耗低,容易实现产业化。

- 还没有人留言评论。精彩留言会获得点赞!