一种降低铜铝合金铸锭中氧化物含量的方法与流程

本发明涉及溅射靶材制备,具体涉及一种降低铜铝合金铸锭中氧化物含量的方法。

背景技术:

1、超高纯6n铜铝合金是一种集成电路芯片的布线材料,随着集成电路芯片的发展,对布线材料品质的要求越来越高,而铜铝铸锭中氧化物含量直接影响铜铝膜的质量。

2、目前铜铝铸锭的制备方法主要将电解铜和铝进行熔铸。cn114277266a公开了一种基于稀土改性的高强度铝青铜的制备方法,具体步骤包括:(1)称量一定量的电解铜以及铝,进行炉料配比;(2)将电解铜以及铝进行粉末化处理;(3)将粉末化处理后的电解铜与铝进行熔炼;(4)保持熔炼炉温度在1000℃以上;(5)在熔炼炉内添加一定重量百分比的稀土卤化物与黄磷并持续通入氩气。但高纯铝在融化过程中极易与炉内残余的氧发生化学反应,使氧化铝带入到铜铝合金中,进而导致铜铝铸锭中氧化铝含量严重影响铜铝靶材的品质,不适用于高品质芯片的布线。

3、cn 114015954a公开了一种降低铝合金中氧含量的装置及方法,通过在还原炉内设置石英舟,需要降低铝合金中含氧量时先将铝合金放置在石英舟内,然后通入氮气排空还原炉内的空气,之后通入氢气并加热,使氢气与铝合金中的氧进行反应生成水排出,实现降低铝合金中的氧含量的目的,使铝合金达到使用标准。但该发明需要严格控制反应过程中的工艺参数,否则存在氧排出不完全的问题。

4、cn 101831567a公开一种大规格铝合金铸锭的制备方法,将1#熔剂铺撒在熔炼炉底,再将铝锭、电解铜、锌锭、铝硅中间合金、铝铁中间合金、铝锰中间合金、铝铬中间合金和铝钛中间合金加入到熔炼炉中,并铺撒覆盖剂;加热使熔炼炉内的材料熔化,加入镁锭后熔炼,再精炼得到铝合金熔液;铝合金熔液经过滤后浇注至结晶器中,最后经铸造得到大规格铝合金铸锭。但电解铜片普遍氧含量较高,现有的生产设备以及生产工艺无法满足绝对的真空,导致铝块在升温融化过程中极易发生氧化反应,从而使得生产出的合金铸锭含有大量氧化铝颗粒,无法满足合金靶材的高品质要求。

5、针对现有技术的不足,需要提供一种氧化物含量低、设备成本低且制得铜铝合金铸锭品质高的方法。

技术实现思路

1、本发明的目的在于提供一种降低铜铝合金铸锭中氧化物含量的方法,采用铜铝中间合金代替铝块作为熔炼原料,铜铝中间合金的熔铸在特定炉中进行制备,结合合适的工艺参数,制得的铜铝合金铸锭具有氧化物含量低、品质高的特点。

2、为达到此发明目的,本发明采用以下技术方案:

3、本发明提供了一种降低铜铝合金铸锭中氧化物含量的方法,所述方法包括如下步骤:

4、(1)铝块与铜块在研发试验炉中进行熔炼处理,冷却后得到铜铝中间合金块体;

5、(2)将铜铸锭块体与步骤(1)所得铜铝中间合金块体依次进行热处理与浇铸处理,得到所述铜铝合金铸锭。

6、本发明提供的方法,采用铜铝中间合金代替铝块作为熔炼原料,避免因铝块在加热过程中发生氧化,从而增加铜铝合金铸锭的氧化物含量;采用研发试验炉进行熔炼处理,相较于一般的熔炼设备,具有体积小、同真空度下总氧含量更低的特点。所述方法制得的铜铝合金铸锭,氧化物杂质颗粒大大减少,用作芯片的布线材料,其芯片薄膜的性能可以得到明显改善。

7、优选地,步骤(1)所述熔炼处理之前,对铝块进行表面处理。

8、对铝块进行表面处理,可以去掉铝块表面的氧化层,减少后续氧化物杂质引入的风险。

9、优选地,所述表面处理所用试剂包括硝酸、异丙醇以及纯水。

10、优选地,所述表面处理所用试剂中硝酸的质量浓度为8wt%,异丙醇的质量浓度为99wt%。

11、优选地,所述表面处理的时间为60-120min,例如可以是60min、70min、90min、100min或120min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

12、优选地,步骤(1)所述研发试验炉的容积为500l,熔炼坩埚为25kg。

13、由于铝块在熔炼过程中极易发生氧化,一般的熔炼炉为200kg熔炼坩埚,熔炼炉的容积为5000l,无法满足生产高品质铜铝合金铸锭的要求,而研发试验使用的熔炼炉可满足品质要求,但因设备比较小无法运用到生产中,故先利用研发试验炉制取合格的铜铝中间合金。

14、优选地,步骤(1)所述熔炼处理的温度为1200-1400℃,例如可以是1200℃、1250℃、1300℃、1350℃或1400℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

15、优选地,步骤(1)所述熔炼处理的时间为60-120min,例如可以是60min、70min、90min、100min或120min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

16、优选地,步骤(1)所述熔炼处理的真空度≤0.006pa,例如可以是0.006pa、0.005pa、0.004pa、0.003pa或0.002pa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

17、优选地,步骤(1)所述铜铝中间合金块体中铝含量为1-6wt%,例如可以是1wt%、2wt%、3wt%、5wt%或6wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

18、优选地,步骤(2)所述铜铸锭块体为经过电子束熔炼与清洗得到的铜铸锭块体。

19、采用电子束熔炼处理的铜铸锭块体代替铜电解片,可以避免铜电解片中的氧含量影响铜铝合金铸锭的品质。

20、优选地,步骤(2)所述铜铸锭块体的纯度为6n。

21、优选地,步骤(2)所述铜铸锭块体的氧含量≤1ppm,例如可以是1ppm、0.7ppm、0.5ppm、0.3ppm或0.1ppm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

22、优选地,步骤(2)所述热处理之前抽真空至≤0.006pa,例如可以是0.006pa、0.005pa、0.004pa、0.003pa或0.002pa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

23、优选地,步骤(2)所述热处理的温度为1200-1400℃,例如可以是1200℃、1250℃、1300℃、1350℃或1400℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

24、优选地,步骤(2)所述热处理的保温时间为60-120min,例如可以是60min、70min、90min、100min或120min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

25、优选地,步骤(2)所述热处理在高纯石墨坩埚中进行。

26、所述“高纯石墨”是指,石墨的含碳量>99.999%。

27、优选地,步骤(2)所述浇铸处理在高纯石墨模具中进行。

28、所述“高纯石墨”是指,石墨的含碳量>99.999%。

29、优选地,步骤(2)所述铜铝合金铸锭中铝含量为0.1-0.5wt%,例如可以是0.1wt%、0.2wt%、0.3wt%、0.4wt%或0.5wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

30、作为本发明所述的方法的优选技术方案,所述方法包括如下步骤:

31、(1)采用质量浓度为8wt%的硝酸、质量浓度为99wt%的异丙醇以及纯水对铝块进行表面处理60-120min,然后与铜块在真空度≤0.006pa的研发试验炉中进行1200-1400℃熔炼处理60-120min,冷却后得到铝含量为1-6wt%的铜铝中间合金块体;所述研发试验炉的容积为500l,熔炼坩埚为25kg;

32、(2)将经过电子束熔炼与清洗得到的铜铸锭块体,与步骤(1)所得铜铝中间合金块体依次在高纯石墨坩埚中进行1200-1400℃热处理60-120min、在高纯石墨模具中进行浇铸处理,得到铝含量为0.1-0.5wt%的铜铝合金铸锭;

33、所述铜铸锭块体的纯度为6n,氧含量为≤1ppm;所述热处理之前抽真空至≤0.006pa。

34、相对于现有技术,本发明具有以下有益效果:

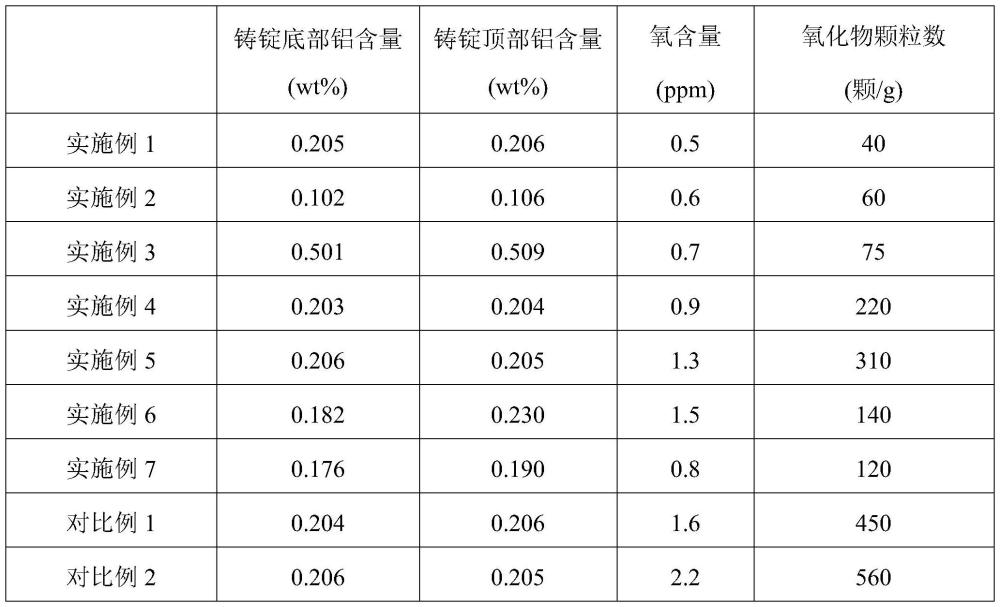

35、(1)本发明提供的方法,采用铜铝中间合金代替铝块作为熔炼原料,避免因铝块在加热过程中发生氧化,从而增加铜铝合金铸锭的氧化物含量;采用研发试验炉进行熔炼处理,相较于一般的熔炼设备,具有体积小、同真空度下总氧含量更低的特点;所述方法制得的铜铝合金铸锭,氧化物颗粒含量低至40颗/g,用作芯片的布线材料,其芯片薄膜的性能可以得到明显改善;

36、(2)采用电子束熔炼处理后得到的铜铸锭块体代替铜电解片,可以避免铜电解片中的氧含量影响铜铝合金铸锭的品质。

- 还没有人留言评论。精彩留言会获得点赞!