一种细晶全片层组织TiAl合金的电子束增材制造方法

本发明涉及轻质耐高温金属材料增材制造,尤其涉及一种细晶全片层组织tial合金的电子束增材制造方法。

背景技术:

1、tial合金(γ-tial基金属间化合物)具有低密度(4.0g/cm3)、高温比强度和比模量高,抗氧化和抗蠕变性能优异等突出优点,成为600~850℃范围能够替代密度较大的镍基高温合金的新型金属结构材料,在航空航天发动机和热防护结构领域具有重要的应用前景。精密铸造和模锻的tial合金涡轮叶片和气阀,已经获得广泛的应用。相比于粉末床法激光增材制造,电子束增材制造技术具有高真空度、高基板预热温度和成形效率高等突出优势,是快速地精密制造脆性难加工tial合金零部件的理想手段。目前,美国ge公司、意大利avio公司、国内的西安赛隆公司和北京航空制造工程研究所等已经使用电子束增材制造技术成功制造出tial合金涡轮叶片和涡轮增压器等零部件。

2、然而,当前电子束增材制造tial合金仍然面临着粉床容易溃散、吹粉(粉末飞溅)、块状相变、形成粗大γ等轴晶组织或者交替带状组织等缺点,严重影响着tial合金的致密度、室温塑性和高温强度。块状相变(massive transformation)形成的粗大γ等轴晶组织,或者γ粗晶和γ+α2交替带状组织,在典型ti-48al-2cr-2nb和ti-45al-8nb合金中均普遍存在。增材制造tial合金的块状相变主要受al含量和冷却速度的影响,特别是堆积层在电子束周期性热循环过程受到快热-快冷作用,容易诱发块状相变。块状相变组织和带状组织tial合金本身强度低,特别是高温强度和抗蠕变性能差,需要进行热处理实现全片层化组织。而细晶的全片层组织或片层晶团为主的近全片层组织,具有最佳的室温和高温综合力学性能,是tial合金理想的服役组织类型。

3、由于组织遗传性问题,将电子束增材制造的粗大块状相变组织和交替带状组织特征tial合金进行α单相区的退火热处理,很难制备出细晶的全片层晶团,这就必然恶化室温塑性,显著降低室温和高温强度。因此,急需在电子束增材制造的原位过程和退火后处理方面着手,抑制块状相变和避免生成粗大等轴晶组织,制备出细晶的全片层化组织tial合金。

技术实现思路

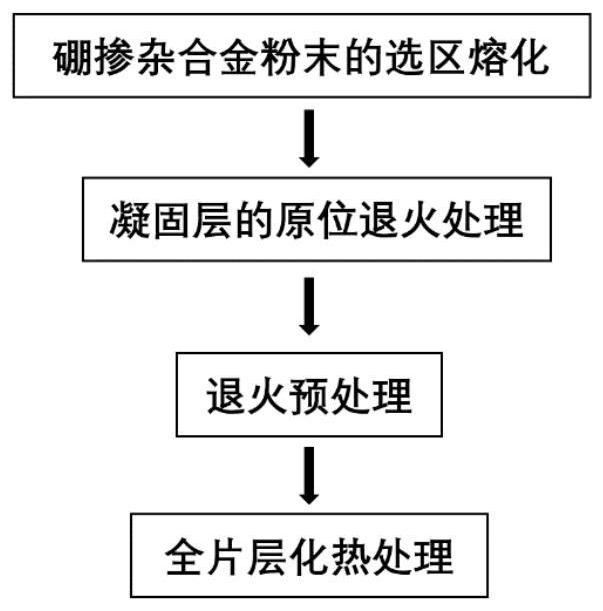

1、本发明针对电子束增材制造tial合金普遍存在的粗大块状相变组织和交替带状组织,以及造成的室温塑性差和高温强度偏低等突出问题,采取微量硼掺杂合金粉末、电子束增材制造过程强化原位退火、追加离位退火预处理等创新性措施,实现高强度、高塑性的细晶全片层组织tial合金的电子束增材制造。

2、为了达到上述目的,本发明采用的技术方案如下:一种细晶全片层组织tial合金的电子束增材制造方法,包括如下步骤:

3、s1、硼掺杂合金粉末进行电子束选区熔化;

4、s2、选区熔化凝固层的原位退火处理;

5、s3、基于步骤s2所得产物的退火预处理;

6、s4、基于步骤s3所得产物的全片层化热处理。

7、在步骤s1中,所述硼掺杂合金粉末为粒度在40~130微米的球形粉末,硼的原子百分比含量在0.1%~0.3%。经过大量的实验证明,使用40~130微米粒度、0.1%~0.3%硼掺杂的tial合金球形粉末,有助于提高粉床的稳定性,在实现高致密度样品制造的同时,直接将初始组织中γ相的晶粒尺寸控制在6微米以内,将α2/γ片层晶团的尺寸控制在20微米以内。

8、在步骤s2中,所述凝固层的原位退火处理为,通过电子束多次往复扫描凝固层表面,使顶部200~900微米厚度的堆积层升温到1250~1340℃,位于α+γ双相区间的高温区。在周期性地电子束选区熔化和原位退火处理后,得到电子束增材制造tial合金。

9、所述电子束电流为35~44ma、扫描速度为15~25m/s,持续扫描凝固层表面时间为25~50秒。经过实验研究表明,在完成每一层硼掺杂合金粉末的电子束选区熔化和凝固后,都周期性地追加一个强化的原位退火处理,使顶部凝固堆积层的温度进入tial合金的α+γ双相区间的高温区,然后再继续进行铺粉和选区熔化操作,有助于原位消除高温α相的块状相变产物,使高温α相通过固态相变转化为γ细晶和细小α2/γ片层晶团的混合组织。其中,γ晶粒尺寸小于8微米,α2/γ晶团尺寸小于15微米。

10、在步骤s3中,所述退火预处理具体为,将电子束增材制造的tial合金,置于真空退火炉或气氛保护退火炉中,在1000~1260℃温度保温2~6小时,得到退火预处理后的tial合金。

11、在步骤s3中,所述退火预处理具体为,将电子束增材制造的tial合金,置于热等静压炉中,在1000~1260℃温度、120~200mpa压力条件保温2~6小时,得到退火预处理后的tial合金。

12、根据大量的实验结果,证明对电子束增材制造tial合金样品进行α+γ双相区内1000~1260℃温度的退火预处理,可以有效地分解α2/γ片层,促进γ晶粒球化,生成γ相细晶主导的合金组织,并提高在高度方向上显微组织的均匀性。

13、在步骤s4中,所述全片层化热处理,是将退火预处理后的tial合金,进行α单相区内温度的退火处理,制备出细晶的全片层化组织。

14、在步骤s4中,所述全片层化热处理的退火温度在1265~1370℃,退火时间在5~60分钟,冷却方式为空冷或炉冷。其中,在α单相区的退火温度,根据合金成分的差异,具体可以在1265~1370℃内选择,退火保温时间在5~60分钟,冷却方式可以是空冷和炉冷。

15、所采用的热处理设备,可以是常规的高温马弗炉、高温气氛保护炉和真空退火炉的一种。

16、根据大量的实验结果,已证明严格执行步骤s1-步骤s4,可以实现电子束增材制造tial合金细晶全片层组织的制备,且有效地防止增材制造过程样品的开裂和变形。电子束增材制造双相tial合金的片层晶团尺寸,最小可达25微米;并且,还可以根据力学性能的需要,灵活调控s4步骤的保温时间,制备出细晶的近全片层组织,即含有20%以内的γ晶粒和80%以上片层晶团构成的显微组织。

17、本发明的有益效果是:本发明提供的一种细晶全片层组织tial合金的电子束增材制造方法,通过微量硼掺杂球形合金粉末、强化原位退火、退火预处理和全片层化热处理等措施实现。相对于以往的电子束增材制造tial合金,材料的致密度更高,开裂和变形的倾向更小,适合高塑性、细晶tial合金复杂零部件的电子束增材制造。

18、特别地,本方法直接阻止了电子束增材制造过程tial合金的块状相变,避免生成粗大块状转变组织或者粗大的带状组织,直接生成以γ相等轴细晶为主的初始组织。通过α+γ双相区的退火预处理进一步分解片层结构,促进γ晶粒的球化,显著提高γ细晶粒的含量。最终通过全片层化热处理制备出的细晶全片层组织,晶团尺寸仅为常规热处理手段得到的全片层组织晶团尺寸的1/5。在力学性能上,细晶全片层组织的室温塑性提高50%以上,室温抗拉强度提高约30%,800℃抗拉强度提高25%以上。

19、本方法增材制造的ti-45al-6nb-0.2b(原子百分比)合金涡轮叶片,平均片层晶团尺寸达到25μm,室温抗拉强度≧850mpa,断后延伸率≧1.0%,且800℃抗拉强度≧650mpa;本方法增材制造的ti-48al-2cr-2nb-0.15b(原子百分比)合金,平均的片层晶团尺寸小于60μm,室温抗拉强度高达800mpa,断后延伸率≧1.5%,且800℃抗拉强度≧550mpa。

- 还没有人留言评论。精彩留言会获得点赞!