一种高氧高硫易削钢1215MS及其控氧LF冶炼方法与流程

本发明涉及金属冶炼,具体涉及一种高氧高硫易削钢1215ms及其控氧lf冶炼方法。

背景技术:

1、含硫切削钢在lf冶炼过程中需要精准控制氧含量,通常lf出钢氧目标值为45-60ppm;对于这种高氧钢在冶炼时,不能稳定的控制氧,即氧含量在冶炼过程中忽高忽低,一方面致使lf冶炼周期加长,导致塞棒侵蚀严重,钢水不好浇铸;另一方面,当钢水中氧含量过低时,钢水中出现大量的高熔点夹杂物,导致连铸过程析出物夹杂形态不满足含硫易切削钢的要求;而当钢水中氧含量过高时,会出现铸坯皮下气泡严重的问题,影响产品表面质量附图,降低产品的切削性能。

技术实现思路

1、本发明目的在于提供一种高氧高硫易削钢1215ms及其控氧lf冶炼方法,解决了含硫易切削钢冶炼过程中氧含量控制波动大的问题,实现了钢水氧含量的精准控制,使铸坯中获得良好的硫化锰夹杂形态,改善产品切削性能。

2、为达成上述目的,本发明提出如下技术方案:

3、第一方面,提出一种高氧高硫易削钢1215ms,包括以下质量百分比的化学成分:c:0.05-0.08%、mn:1.20-1.45%、s:0.30-0.50%、si≤0.03%、p:0.04-0.06%、o:0.004-0.006%、alt≤0.005%、ti≤0.002%,其余为fe和不可避免的杂质。

4、第二方面,提出一种高氧高硫易削钢1215ms控氧lf冶炼方法,包括如下步骤:

5、1)转炉冶炼获得高硫含量的钢水;

6、2)采用弱脱氧工艺进行转炉出钢,包括:将钢水倒入钢包,在出钢过程中依次加入铝铁合金、低碳锰铁、磷铁,并在出钢结束后向获得的钢包渣面加入合成渣,获得待lf精炼钢水;

7、3)对待lf精炼钢水进行控氧精炼,获得精炼钢水;其中,所述精炼钢水的化学成分为:c:0.05-0.08%,mn:1.20-1.45%,s:0.30-0.50%,si≤0.03%,p:0.04-0.06%、o:0.004-0.006%、alt≤0.005%、ti≤0.002%,其余为fe和不可避免的杂质;

8、4)连铸浇注,获得高氧高硫易削钢1215ms。

9、进一步的,所述步骤2)采用弱脱氧工艺进行转炉出钢的具体过程为:

10、转炉出钢10%时,加入铝铁合金;所述铝铁合金的加入量mal计算如下:

11、mal = 9/8×[ m钢 ×( w[o] -0.015%)]×η / w[al] (1),

12、当 w[o]≤0.055%时,η=1.1-1.3;当 w[o]>0.055%时,η=1.35-1.55;

13、其中,mal:表示铝铁合金的加入量,kg; w[al]:表示铝铁合金中铝的质量百分含量,%;m钢:表示钢水重量,kg; w[o]:表示钢水中氧的质量分数,%;η:转炉下渣量及炉渣氧化性相关系数;

14、转炉出钢加入铝铁合金后,再加入低碳锰铁、磷铁,直至转炉出钢70%合金全部加完;其中,所述低碳锰铁的加入量为13-17 kg/t,所述磷铁的加入量为0.15-0.30 kg/t;

15、出钢结束,向钢包渣面加入合成渣10-15kg/t;所述合成渣成分按质量百分数计,包括cao:65-70%,sio2:5-10%,al2o3:10-15%,caf2:3-5%,mgo:4-8%,其余为不可避免的杂质。

16、进一步的,所述转炉出钢自加入铝铁合金至加入磷铁的过程中,所述钢包底吹流量为500-800nl/min;出钢结束加入所述合成渣过程,所述钢包底吹流量200-300nl/min。

17、进一步的,所述步骤3)对待lf精炼钢水进行控氧精炼的具体过程为:

18、控制lf精炼进站钢水氧含量0.008-0.015%;

19、先在lf精炼过程加碳粉、低碳锰铁、磷铁调整钢水成分,并通电升温,控制钢水温度;

20、随后在lf精炼过程加电石、碳化硅对所述钢包渣面进行脱氧造渣;其中,所述电石加入量0.2-0.4kg/t,所述碳化硅加入量0.5-1.0kg/t;其中,所述碳化硅按质量百分数计,包括sic:85-95%,si:5-10%,c≤5%,其余为不可避免的杂质;所述脱氧造渣获得的精炼渣成分按质量百分数计,包括:cao:45-55%,sio2:20-30%,al2o3:20-30%,caf2:1-3%,mgo:3-6%,t.fe+mno:2-4%;

21、精炼钢水喂入硫线,喂线速度5-8m/s,控制钢水中硫含量为0.30-0.50%,钢水中氧含量为0.004-0.006%;

22、最后软搅拌10-15min后进行连铸浇注。

23、进一步的,所述硫线的外层为纯铁皮,外径12-15mm,铁皮厚度3-5mm;其中,所述铁皮成分按质量百分数计,包括alt≤0.003%、si:0.2-0.4%、mn:0.3-0.5%,其余为fe和不可避免的杂质;

24、所述硫线的内径8-10mm,内部为硫铁粉;所述硫铁粉中s的质量百分数为60-80%,其余为fe和不可避免的杂质。

25、进一步的,所述lf精炼过程加碳粉、低碳锰铁、磷铁时,所述钢包的底吹流量为300-500nl/min;所述精炼钢水喂入硫线时,所述钢包的底吹流量为200-300nl/min,并且自所述精炼钢水喂入硫线结束3-5min后调低底吹流量至100-150nl/min;所述软搅拌时,所述钢包的底吹流量为30-80nl/min。

26、进一步的,所述铝铁合金的成分按质量百分数计,包括al:55-65%,其余为fe和不可避免的杂质;

27、所述低碳锰铁的成分按质量百分数计,包括mn:80-85%的,c≤0.8%,其余为fe和不可避免的杂质;

28、所述磷铁的成分按质量百分数计,包括p:30-40%,其余为fe和不可避免的杂质。

29、进一步的,所述步骤1)转炉冶炼获得高硫含量的钢水的过程为:

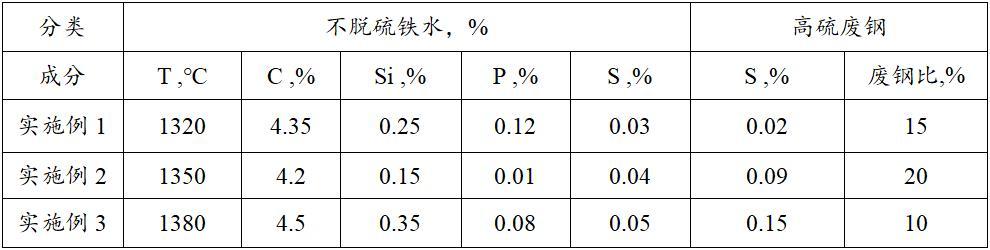

30、将不脱硫铁水、高硫废钢兑入转炉冶炼,高硫废钢的兑入比例为10-20%,转炉冶炼结束获得高硫含量的钢水;其中,所述不脱硫铁水的温度不低于1320℃,其成分按质量百分数计,包括c:4.2-4.5%、si:0.15-0.35%、p≤0.12%、s≥0.03%,其余为fe和不可避免的杂质;所述高硫废钢的成分按质量百分数计,包括s:0.02-0.15%,其余为fe和常规的c、al、si、mn以及不可避免的杂质。

31、进一步的,所述转炉出钢过程采用滑板挡渣,下渣量≤2.5kg/t;

32、所述转炉的终渣碱度cao/sio2=2.0-3.0,t.fe的质量百分数为13-16%;

33、所述转炉的出钢温度为1620-1660℃,钢水中o、c、p和s元素的含量按质量百分数计为o:0.035-0.075%、c:0.03-0.06%,mn:0.04-0.12%,p:0.02-0.05%,s:0.02-0.055%。

34、由以上技术方案可知,本发明的技术方案获得了如下有益效果:

35、本发明公开的高氧高硫易削钢1215ms及其控氧lf冶炼方法,先通过转炉冶炼获得高硫钢水;其次采用弱脱氧工艺进行转炉出钢,降低钢水中al含量,确保钢水中氧含量,减弱钢水脱硫、炉渣脱硫;随后进行lf精炼处理,同时精准控制钢水中o、s含量;最终将精准控制o、s含量的钢水进行连铸浇注。本发明通过精准控制含硫易切削钢冶炼过程中氧含量,解决氧含量控制过低导致的钢水中存在大量高熔点夹杂物、连铸过程析出物夹杂物形态不满足含硫易切削钢要求的问题,同时也避免了氧含量过高导致的铸坯皮下气泡严重的问题;使得铸坯中获得良好的硫化锰夹杂形态,改善产品切削性能。

36、具体的,本发明上述方法的优势在于:

37、(1)通过设计全流程控硫工艺技术方法,提高了转炉出钢钢水硫、磷含量,减少了硫线或硫铁、磷铁合金等的使用,降低生产成本;

38、(2)创造性的开发了转炉出钢精准弱脱氧工艺及lf精炼分步脱氧及合金化工艺,结合采用弱氧化性硅铝酸钙三元造渣工艺、硫线物性控制等措施,实现了钢水o含量、s含量、p含量同步精准控制,有效缩短lf冶炼周期,改善塞棒侵蚀问题及不好浇注问题,获得高质量的易切削钢铸坯。

39、应当理解,前述构思以及在下面更加详细地描述的额外构思的所有组合只要在这样的构思不相互矛盾的情况下都可以被视为本公开的发明主题的一部分。

40、结合实施例从下面的描述中可以更加全面地理解本发明教导的前述和其他方面、实施例和特征。本发明的其他附加方面例如示例性实施方式的特征和/或有益效果将在下面的描述中显见,或通过根据本发明教导的具体实施方式的实践中得知。

- 还没有人留言评论。精彩留言会获得点赞!