一种齿轮喷丸处理方法及齿轮表面复合强化方法与流程

本发明涉及到齿轮的表面处理领域,具体的说是一种齿轮喷丸处理方法及齿轮表面复合强化方法。

背景技术:

1、齿轮传动具有效率高、结构紧凑、工作可靠等优点,随着齿轮加工技术和齿轮齿面硬化、强化技术的迅速发展,齿轮在机械传动领域得到广泛的应用。目前,齿轮加工技术已经由“成形”制造向着“表面完整性”制造发展,通过物理、化学、机械工艺方法的施加,对工件的表面完整性和表面变质层进行控制,以获得较高的抗疲劳性能。与常规成形制造相比,涉及到更深层次的精密热处理技术、超精成形技术与附加强化技术。齿轮除了表面硬化来提高表面层的硬度和强度外,为了提高齿轮根部的弯曲疲劳性能和延长齿面的接触疲劳寿命,往往在表面硬化处理后再采用喷丸强化、滚压强化等来引入残余压应力以改善表面层内的残余应力状态,通过表面光整等改善啮合表面的接触条件,进一步提高齿轮的服役寿命。

2、喷丸强化的过程就是高速运动的弹丸流连续向零件表面喷射的过程,这使金属表面层产生极为强烈的塑性变形,形成一层很薄的密布无数光滑半球坑的冷作硬化层。在此层内发生两种变化:从应力状态上看,表层形成较高的残余压应力;从组织结构上看,亚晶粒发生极大的细化。上述变化将会提高零件的疲劳强度、提高抗应力腐蚀性能和摩擦腐蚀性能。

3、国内的喷丸强化还是停留在传统的喷丸强化技术,缺少对精细喷丸的严格控制和新喷丸强化技术的应用,经常出现“欠喷”和“过喷”这两种不当的喷丸强化结果,均起不到应有的作用,导致我国现阶段齿轮低端产品过剩,而高端产品需要大量进口。

技术实现思路

1、本发明的目的是提供一种齿轮喷丸处理方法及齿轮表面复合强化方法,该方法能够深度挖掘齿轮弯曲疲劳和接触疲劳性能极限,提高表面质量的一致性,得到最佳的材料服役状态,解决高端装备用齿轮产品可靠性差、寿命低等“卡脖子”关键问题。

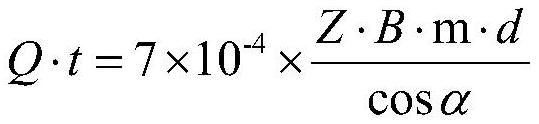

2、本发明为实现上述技术目的所采用的技术方案为:一种齿轮喷丸处理方法,该处理方法满足以下公式:

3、

4、式中,q为喷丸机的丸粒流量,单位为kg/min;t为喷丸时间,单位为min;d为丸粒直径,单位为mm;z为被喷齿轮齿数;b为被喷齿轮齿宽;m为被喷齿轮模数;α为被喷齿轮压力角。

5、作为上述齿轮喷丸处理方法的一种优化方案,所述齿轮为m<30、直径<800mm的外齿轮。

6、一种齿轮表面复合强化方法,先将齿轮采用渗碳淬火工艺改善其表面承载层组织性能,再进行一次喷丸处理,之后将齿轮精车、磨齿后进行二次喷丸处理,二次喷丸处理后的齿轮依次进行表面滚磨光整处理和清理防锈处理,即完成齿轮表面复合强化,所述一次喷丸处理和二次喷丸处理采用上述的齿轮喷丸处理方法,一次喷丸处理和二次喷丸处理中丸粒直径均小于待处理齿轮齿根半径的一半,且一次喷丸处理的丸粒直径大于二次喷丸处理的丸粒直径,两次喷丸处理时,丸粒硬度均为待处理齿轮表面硬度的1-1.15倍。

7、作为上述齿轮表面复合强化方法的一种优化方案,所述一次喷丸处理中丸粒直径为0.6-0.9mm,喷丸强度为0.6mma,覆盖率为200%。

8、作为上述齿轮表面复合强化方法的另一种优化方案,所述一次喷丸处理中,当m<6时,丸粒直径d为0.6mm;当6<m<9时,丸粒直径d为m*0.1;当m>9时,丸粒直径d为0.9mm。

9、作为上述齿轮表面复合强化方法的另一种优化方案,所述二次喷丸处理中丸粒直径为0.1-0.3mm,喷丸强度为0.2mma,覆盖率为200%。

10、作为上述齿轮表面复合强化方法的另一种优化方案,所述二次喷丸处理中,当m<6时,丸粒直径d为0.1mm;当6<m<9时,丸粒直径d为0.2mm;当m>9时,丸粒直径d为0.3mm。

11、作为上述齿轮表面复合强化方法的另一种优化方案,所述渗碳淬火工艺结束后,选择表面硬度为58hrc~62hrc的齿轮再进行一次喷丸处理。

12、作为上述齿轮表面复合强化方法的另一种优化方案,所述渗碳淬火工艺处理完毕后,进行探伤检测,去除缺陷产品后,再进行一次喷丸处理。

13、作为上述齿轮表面复合强化方法的另一种优化方案,所述滚磨光整处理时,所用磨料为球状的刚玉材质,磨料的最大尺寸小于啮合区对应最小齿槽宽的2/3或待加工齿轮齿槽宽的2/3。

14、在本发明中,一次喷丸是利用大丸粒的强力喷射去除齿轮滚齿刀痕,减小应力集中情况,通过组织细化、金相改变,表层形成较高的残余压应力,实现形变受控,从而提高齿轮的疲劳强度、耐腐蚀抗磨性能。但大丸粒强力喷丸对齿面粗糙度影响较小,甚至会造成齿面粗糙度增大的现象。因此,大丸粒强力喷丸可以显著提高齿根弯曲疲劳性能,对齿面接触疲劳性能的改善效果不明显,一次喷丸不能实现齿根齿面接触疲劳强度同时提升。为了避免热处理的高温使得残余压应力被释放,将这一工序放在热处理之后,磨齿之前。

15、硬齿面齿轮滚齿加工通常采用齿根磨削形态控制技术,齿根部留有一定量的跟切留磨余量,做为后续磨齿工序的退刀槽,同时可以保留齿根热处理和强力喷丸生产的残余压应力硬化层。因此强力喷丸工序后的精车以及磨齿工序不会影响齿根弯曲疲劳性能。

16、磨齿工序结束后齿轮齿面粗糙度一般达到ra0.8,齿根粗糙度为ra1.6左右,此时进行二次喷丸处理,二次喷丸采用小丸粒精细喷丸工艺,较小的丸粒和较低的喷射强度一方面可以提高齿根和齿面的粗糙度、表面硬度,改善表面状态,另一方面强化齿根齿面残余压应力,齿根弯曲疲劳强度得到了最大限度的提升,齿面接触疲劳强度也得到改善。

17、随着齿轮产品向着变速重载与高可靠方向的发展,齿轮的弯曲问题日益突出。弯曲折断主要是由于齿根应力过大,工作中在交变应力下产生疲劳裂纹,最后在某峰值作用下突然断裂。大丸粒强力喷丸与小丸粒精细喷丸复合强化工艺在齿轮加工流程中不同位置与机加工工序相结合,改变了轮齿材料组织形态,细化晶粒,对提升齿根抗弯曲疲劳性能效果显著,复合强化处理后的齿轮弯曲疲劳极限可达593mpa,提高30%左右。

18、两次复合喷丸工艺完成后,再通过滚磨光整工艺,对齿面进行超精镜面加工,通过齿轮与磨粒之间的复杂运动,对齿轮表面进行碰撞、滚压、微量磨削,从而改变零件表面的几何特征,改善表面层的物理力学性能。滚磨光整加工后,齿面粗糙度由ra0.8下降到ra0.2以下,齿面残余应力提高50%,齿面接触疲劳极限达1897mpa,提高15%左右。

19、与现有技术相比,本发明具有如下有益效果:

20、1)本发明通过将被喷齿轮的参数与喷丸的参数相结合,依据不同的齿轮参数,选择不同的喷丸数据,不仅加工效率更高,而且还可以最大程度的挖掘齿轮弯曲疲劳和接触疲劳性能极限,提高表面质量的一致性,得到最佳的材料服役状态,解决高端装备用齿轮产品可靠性差、寿命低等“卡脖子”关键问题;

21、2)本发明的复合强化方法,采用大小喷丸相结合的二次喷丸处理,并与滚磨光整工艺有机结合,从而获得最优的表面组织形态,齿根和齿面保留了较高的残余压应力,齿轮齿根弯曲疲劳性能和齿面接触疲劳性能都得到最大程度的提升,表面质量具有一致性,服役性能达到最优,具有长寿命、高强度特点;经验证,本发明的复合强化方法处理的齿轮,其齿面硬度达65hrc-70hrc,齿面粗糙度达到ra0.3~0.4,齿面残余压应力提升30%~60%,齿面接触疲劳极限达1700mpa,齿根弯曲疲劳极限达540mpa。

- 还没有人留言评论。精彩留言会获得点赞!