一种采用碳掺杂金属提高Ta-C涂层结合力的方法与流程

本发明涉及ta-c涂层生产领域,具体涉及一种采用碳掺杂金属提高ta-c涂层结合力的方法。

背景技术:

1、采用磁控溅射镀膜、纯离子镀膜技术在工件表面镀设多功能的膜层(涂层)用于提高工件各方面的性能,已被广泛的应用于各个领域。其中膜基结合力是影响膜层(涂层)应用的关键参数,目前公开采用的提高膜基结合力方式主要是将膜层(涂层)设置呈成简单的多层结构,对于膜基结合力的提升有限,因此,有必要针对该问题进行解决,对膜层(涂层)的结合力性能进一步进行提升。

技术实现思路

1、本发明的目的是提供一种采用碳掺杂金属提高ta-c涂层结合力的方法,其可以提高ta-c涂层的结合力。

2、本发明采取的技术方案具体如下。

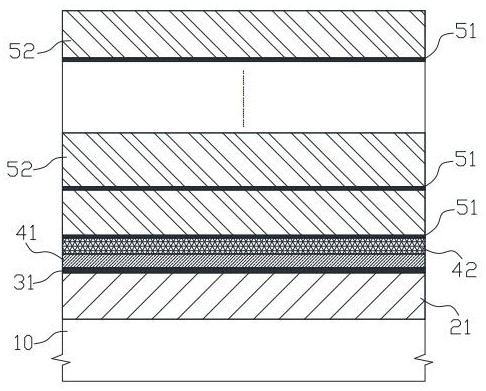

3、一种采用碳掺杂金属提高ta-c涂层结合力的方法,依次依序在工件的表面制备打底膜层、掺杂膜层、过渡膜层和功能膜层,其特征在于:掺杂膜层采用(磁控)溅射镀膜制得,溅射镀膜所用的靶材为第一碳靶,第一碳靶上具有用于制备掺杂膜层的掺杂靶材部,掺杂靶材部由碳与金属混合构成。

4、具体的方案为:设置第一金属靶,采用溅射镀膜的方式使得第一金属靶对第一碳靶进行溅射镀膜在第一碳靶上形成掺杂靶材部。

5、采用溅射镀膜的方式使得第一金属靶对工件进行溅射镀膜形成打底膜层。

6、第一金属靶为ti/ni/cr/w靶。

7、将第一金属靶和第一碳靶相邻布置并共用一块溅射挡板,第一金属靶和第一碳靶独立进行溅射镀膜,通过关闭(溅射)挡板,使得第一金属靶能够对第一碳靶进行溅射镀膜。

8、先利用第一金属靶对第一碳靶进行溅射镀膜形成掺杂靶材部,随后再利用第一金属靶对工件表面进行溅射镀膜制备打底膜层,然后利用第一碳靶上的掺杂靶材部进行溅射镀膜在打底膜层的表面制备掺杂膜层。

9、一种采用碳掺杂金属提高ta-c涂层结合力的方法,具体包括如下操作:

10、步骤s1:将工件固定在专有夹具上,真空系统开始工作,抽到0.05pa以后,开启加热系统对产品、转架、腔室内壁进行烘烤除气,随后(真空)腔室加热120-280℃,过滤电流10-20a,烘烤时间1-2h;保持加热120-280℃,当气压低于1×10-2pa时,关闭磁过滤弯管的挡板,开启pic弧电源,设置弧电流70-150a,过滤电流10-20a,阳极电流10-20a,开始纯离子镀膜源的预热程序,时间500-3000s;将真空腔室的加热温度范围调整至120-150℃,当本底真空抽至5×10-3pa以下,从离子源进气口充入50-200sccm ar,真空度保持在9×10-2pa-8×10-1pa,开启离子源电源和偏压电源,离子源电压:800-2200v,离子源电流:0.1-1.5a,工件偏压:500-1500v,工件偏流:0.2-1.5a,离子清洗与活化时间:0.5-2.5h。

11、步骤s2:保持镀膜腔室的温度120-150℃,本底真空抽至2×10-3pa以下,从第一金属靶的进气口充入1000-4500sccm ar,真空度保持在3×10-1pa-1.5×100pa,开启溅射电源和偏压电源,溅射功率:2-10kw,工件偏压:100-500v,工件偏流:0.2-1.2a,溅射挡板关闭条件下镀膜100-400s,使的第一金属靶通过溅射挡板的反射充分污染第一碳靶的表面形成掺杂靶材部,然后打开挡板,使得第一金属靶对镀膜腔室内的工件表面进行打底膜层镀膜,打底膜层的镀膜时间:2000-15000s,打底膜层的厚度0.1-1μm。

12、步骤s3:打底膜层制备完成后,关闭打底膜层溅射镀膜电源,保持腔室温度80-120℃,真空抽至5×10-4pa以下,从第一碳靶对应溅射源进气口充入200-600sccm ar,真空度保持在3×10-1pa-1.5×100,开启溅射电源和偏压电源,溅射电流:1-5a,工件偏压:80-300v,使得第一碳靶上的掺杂靶材部对镀膜腔室内的工件表面进行掺杂膜层镀膜,掺杂膜层的镀膜时间:100~300s;掺杂膜层的厚度为0.005-0.02μm。

13、步骤s4:过渡膜层由第一ta-c层和第二ta-c层组成,掺杂膜层镀膜制备完成后,关闭ar充气阀及流量计开关,关闭加热器,打开磁过滤弯管的挡板,当气压低于5×10-4pa且温度80-120℃时,开启pic弧电源,设置弧电流40-70a,过滤器电流10-20a,阳极电流10-20a,工件偏压100-2000v,工件偏流0.2-1.2a,c的等离子体光束经过磁过滤弯管,不带电的大颗粒及液滴不会受到过滤磁场的约束,直接撞击到弯管内壁,只有带电粒子可以通过弯管,在扫描线圈的作用下在工件表面均匀沉积开始纯离子镀膜源制备第一ta-c层,镀膜时间1000-8000s,第一ta-c层的厚度0.01-0.05μm;

14、第一ta-c层制备完成后,关闭ar充气阀及流量计开关,关闭加热器,打开磁过滤弯管的挡板,当气压低于5×10-4pa且温度80-120℃时,开启pic弧电源,设置弧电流70-110a,过滤器电流10-20a,阳极电流10-20a,工件偏压(1000-3000v)/(300-2000v)交替,每1-20s交替一次,工件偏流0.2-1.5a,开始纯离子镀膜源制备第二ta-c层,镀膜时间1000-8000s,第二ta-c层厚度0.05-0.15μm。

15、步骤s5:功能膜层由各个叠状布置的功能膜单元组成,功能膜单元由第一功能层和第二功能层组成,每个功能膜单元先制备第一功能层,然后在制备第二功能层,第一功能膜层为si/b/c层,第二功能膜层为c层。

16、第二ta-c层制备完成后或者第二功能膜层制备完成后,关闭pic弧电源和偏压电源,当腔室温度处于80-120℃、气压低于2×10-4pa时,从si/b/c靶对应溅射源进气口充入800-2700sccm ar,真空度保持在2×10-1pa-8×10-1pa,开启溅射电源和偏压电源,溅射电流:1a-5a,使用工件偏压:80-300v,开始磁控溅射镀膜源制备第一功能层,第一功能层镀膜时间:100-400s,第一功能层厚度0.001-0.003μm。

17、第一功能层制备完成后,关闭溅射电源和偏压电源,关闭ar气充气,当气压低至8×10-4pa时开启弧电源和偏压电源,设置弧电流70-110a,过滤器电流10-20a,阳极电流10-20a,工件偏压(1000-3000v)/(300-2000v)交替,每1-20s交替一次,工件偏流0.2-1.5a,开始纯离子镀膜源制备第二功能膜层,第二功能膜层镀膜时间1500-3500s,第二功能膜层厚度0.05-0.3μm。

18、如此重复上述步骤,制备出10-60个功能膜单元。

19、本发明提供的上述方案,制备的ta-c涂层的膜基结合力性能优于传统方法制备的ta-c涂层,扩大了ta-c涂层的适用范围。

技术特征:

1.一种采用碳掺杂金属提高ta-c涂层结合力的方法,依次依序在工件的表面制备打底膜层、掺杂膜层、过渡膜层和功能膜层,其特征在于:掺杂膜层采用溅射镀膜制得,溅射镀膜所用的靶材为第一碳靶,第一碳靶上具有用于制备掺杂膜层的掺杂靶材部,掺杂靶材部由碳与金属混合构成。

2.根据权利要求1所述的采用碳掺杂金属提高ta-c涂层结合力的方法,其特征在于:设置第一金属靶,采用溅射镀膜的方式使得第一金属靶对第一碳靶进行溅射镀膜在第一碳靶上形成掺杂靶材部。

3.根据权利要求2所述的采用碳掺杂金属提高ta-c涂层结合力的方法,其特征在于:采用溅射镀膜的方式使得第一金属靶对工件进行溅射镀膜形成打底膜层。

4.根据权利要求2所述的采用碳掺杂金属提高ta-c涂层结合力的方法,其特征在于:第一金属靶为ti/ni/cr/w靶。

5.根据权利要求3所述的采用碳掺杂金属提高ta-c涂层结合力的方法,其特征在于:将第一金属靶和第一碳靶相邻布置并共用一块溅射挡板,第一金属靶和第一碳靶独立进行溅射镀膜,通过关闭溅射挡板,使得第一金属靶能够对第一碳靶进行溅射镀膜。

6.根据权利要求5所述的采用碳掺杂金属提高ta-c涂层结合力的方法,其特征在于:先利用第一金属靶对第一碳靶进行溅射镀膜形成掺杂靶材部,随后再利用第一金属靶对工件表面进行溅射镀膜制备打底膜层,然后利用第一碳靶上的掺杂靶材部进行溅射镀膜在打底膜层的表面制备掺杂膜层。

7.根据权利要求5所述的采用碳掺杂金属提高ta-c涂层结合力的方法,其特征在于:保持镀膜腔室的温度120-150℃,本底真空抽至2×10-3 pa以下,从第一金属靶的进气口充入1000-4500sccm ar,真空度保持在3×10-1 pa -1.5×100 pa,开启溅射电源和偏压电源,溅射功率:2-10kw,工件偏压:100-500v,工件偏流:0.2-1.2a,溅射挡板关闭条件下镀膜100-400s,使的第一金属靶通过溅射挡板的反射充分污染第一碳靶的表面形成掺杂靶材部,然后打开挡板,使得第一金属靶对镀膜腔室内的工件表面进行打底膜层镀膜,打底膜层的镀膜时间:2000-15000s,打底膜层的厚度0.1-1μm。

8.根据权利要求7所述的采用碳掺杂金属提高ta-c涂层结合力的方法,其特征在于:打底膜层制备完成后,关闭打底膜层溅射镀膜电源,保持腔室温度80-120℃,真空抽至5×10-4pa以下,从第一碳靶对应溅射源进气口充入200-600sccm ar,真空度保持在3×10-1 pa -1.5×100,开启溅射电源和偏压电源,溅射电流:1-5a,工件偏压:80-300v,使得第一碳靶上的掺杂靶材部对镀膜腔室内的工件表面进行掺杂膜层镀膜,掺杂膜层的镀膜时间:100~300s;掺杂膜层的厚度为0.005-0.02μm。

9.根据权利要求7所述的采用碳掺杂金属提高ta-c涂层结合力的方法,其特征在于:过渡膜层由第一ta-c层和第二ta-c层组成,掺杂膜层镀膜制备完成后,关闭ar充气阀及流量计开关,关闭加热器,打开磁过滤弯管的挡板,当气压低于5×10-4 pa且温度80-120℃时,开启pic弧电源,设置弧电流40-70a,过滤器电流10-20a,阳极电流10-20a,工件偏压100-2000v,工件偏流0.2-1.2a,c的等离子体光束经过磁过滤弯管,不带电的大颗粒及液滴不会受到过滤磁场的约束,直接撞击到弯管内壁,只有带电粒子可以通过弯管,在扫描线圈的作用下在工件表面均匀沉积开始纯离子镀膜源制备第一ta-c层,镀膜时间1000-8000s,第一ta-c层的厚度0.01-0.05μm;

10.根据权利要求7所述的采用碳掺杂金属提高ta-c涂层结合力的方法,其特征在于:功能膜层由各个叠状布置的功能膜单元组成,功能膜单元由第一功能层和第二功能层组成,每个功能膜单元先制备第一功能层,然后在制备第二功能层,第一功能膜层为si/b/c层,第二功能膜层为c层;

技术总结

本发明涉及一种采用碳掺杂金属提高Ta‑C涂层结合力的方法,依次依序在工件的表面制备打底膜层、掺杂膜层、过渡膜层和功能膜层,其特征在于:掺杂膜层采用溅射镀膜制得,溅射镀膜所用的靶材为第一碳靶,第一碳靶上具有用于制备掺杂膜层的掺杂靶材部,掺杂靶材部由碳与金属混合构成。本发明提供的上述方案,制备的Ta‑C涂层的膜基结合力性能优于传统方法制备的Ta‑C涂层,扩大了Ta‑C涂层的适用范围。

技术研发人员:张心凤,夏正卫,李灿民,阚磊

受保护的技术使用者:安徽纯源镀膜科技有限公司

技术研发日:

技术公布日:2024/2/6

- 还没有人留言评论。精彩留言会获得点赞!