一种阀门配件淬火装置及其淬火工艺的制作方法

本技术涉及阀门生产,尤其是涉及一种阀门配件淬火装置及其淬火工艺。

背景技术:

1、淬火是一种热处理工艺,通过将金属材料加热到一定温度,然后迅速冷却,以增加其硬度和耐磨性。在淬火过程中,金属材料被加热到临界温度以上,然后以大于临界冷却速度的速度快速冷却,从而获得以马氏体为主的不平衡组织的一种热处理工艺方法。

2、淬火常用于阀门配件的生产制造中,主要包括淬火池,淬火池中盛放有淬火液,在阀门配件的淬火过程中,相关人员大多将处于高温的阀门配件直接放入淬火池中进行淬火处理,然而,淬火液大多放置在位置固定的装载容器中,阀门配件在淬火液中缺少位置上的调整,进而容易造成阀门配件的各部分淬火不均匀的问题。

技术实现思路

1、本技术的目的是提供一种使阀门配件淬火更加均匀的淬火装置以及淬火工艺。

2、第一方面,本技术提供的一种阀门配件淬火装置及其淬火工艺采用如下的技术方案:

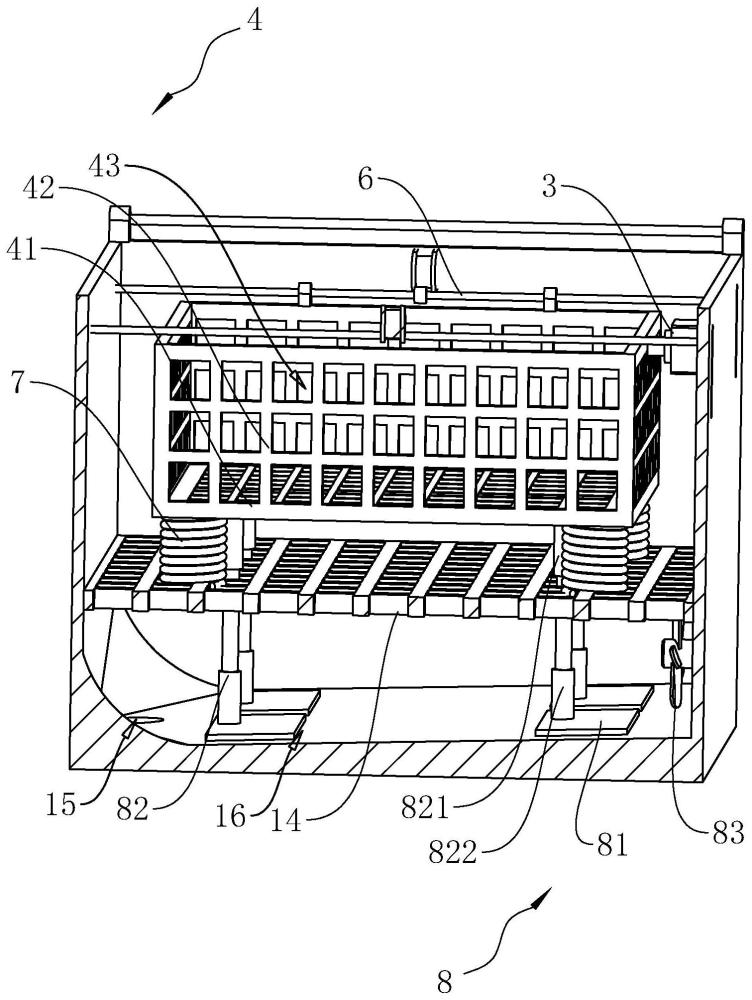

3、一种阀门配件淬火装置,包括承载有淬火液的淬火池以及用于加热阀门配件的淬火炉,所述淬火炉位于淬火池上方,所述淬火池内设置有驱动组件和承载基座,所述驱动组件能够推动所述承载基座进行往复移动;

4、所述承载基座与所述淬火炉之间设置有抬升机,所述抬升机带动所述承载基座相对所述淬火炉竖向移动,所述淬火炉的底侧连接有开合门;

5、所述承载基座包括基板以及环绕基板顶壁设置的多个顶板,多个所述顶板与所述基板合围形成用于承载阀门配件的载物空间。

6、通过采用上述技术方案,当阀门配件在淬火炉进行加热后落入承载基座上,承载基座进入至淬火液中后被驱动组件推动,使承载基座沿其自身长度方向进行往复运动,以调整阀门配件在淬火液中的位置,使得阀门配件的各部分始终与温度较低的淬火液进行传热,降低了阀门配件各部分与温度不同的部分淬火液接触的情况,保障了阀门配件的淬火均匀。

7、可选的,所述淬火池内设置有滑杆,所述抬升机与所述顶板均套设在所述滑杆上并能够沿着所述滑杆的长度方向滑动,所述淬火池的侧壁上沿高度方向开设有与所述滑杆匹配的滑槽。

8、通过采用上述技术方案,在抬升机抬升或下降承载基座的过程中,抬升机拉动滑杆,滑杆沿着滑槽竖向移动并带动承载基座移动,当驱动组件推动承载基座沿其自身长度方向进行往复运动时,承载基座相对滑杆滑动,通过设置滑杆,阻止了两个移动过程之间发生干涉的情况。

9、可选的,所述淬火池的顶侧相对设置有两个闭合板,两个所述闭合板转动连接在所述淬火池上,所述闭合板内均设置有排气扇与排气管路,所述排气扇与所述排气管路连通,

10、当所述承载基座上升时,所述闭合板打开,当所述承载基座下降时,所述闭合板封闭淬火池。

11、通过采用上述技术方案,当接收从淬火炉处加热完毕的阀门配件时,开合门和闭合板均处于打开状态,阀门配件从淬火炉落入至承载基座,随后承载基座下降使阀门配件与淬火液接触,于此同时,闭合板封闭淬火池,当阀门配件与淬火液接触后,激起的烟雾被截留,并被排气扇抽走后进行下一步处理,阻止淬火池附近的相关人员吸入烟雾,保护人员的安全;

12、当淬火完毕后,承载基座上升将阀门配件举起,闭合板打开,此时排气扇反向转动,对阀门配件进行干燥,待干燥完毕后,将阀门配件去取出,通过排气扇降低培门配件在承载基座上的停留时间,提高淬火效率。

13、可选的,所述闭合板与所述承载基座之间设置有同步杆,所述同步杆的一端与所述闭合板铰接,所述同步杆的另一端套设在所述滑杆上,所述承载基座带动所述闭合板旋转。

14、通过采用上述技术方案,当抬升机带动滑杆上升时,承载基座上升,套设在滑杆上的同步杆的一端也同步上升,推动闭合板旋转,使闭合板打开,当抬升机带动滑杆下降时,承载基座下降,套设在滑杆上的同步杆的一端也同步下降,推动闭合板旋转,使闭合板封闭淬火池,通过同步杆,使闭合板自动旋转,自动化程度更高。

15、可选的,所述淬火池的底侧架设有承托板,所述承托板与所述承载基座之间设置有弹性件,所述弹性件的两端分别作用在承托板和承载基座上。

16、通过采用上述技术方案,当承载基座下降时,与弹性件接触,弹性件适应性收缩,实现承载基座的软着陆,降低承载基座内的阀门配件在下降过程中发生碰伤的可能性。

17、可选的,所述承托板和所述承载基座均网格状设置。

18、通过采用上述技术方案,当阀门配件进入至淬火液中后,阀门配件能够更加充分地与淬火液进行接触,有利于保障淬火均匀,且在阀门配件与淬火液进行接触后,有可能会产生少量的固体料渣,料渣能够顺利穿过承载基座和承托板,阻止对淬火过程的干扰,保障淬火的正常运行。

19、可选的,所述淬火池内设置有排渣组件,所述排渣组件包括排渣推板和导向杆,所述排渣推板与所述淬火池的底侧接触,所述导向杆的一端与所述排渣推板连接,所述导向杆的另一端穿过所述承托板并与所述承载基座插接,所述淬火池的一侧开设有排渣孔,所述淬火池的另一侧连接有多叶搅拌头。

20、通过采用上述技术方案,当抬升机抬升或下降承载基座时,多叶搅拌头也同步进行运转,在促进淬火池内淬火液热量传递的同时,流动的淬火液也带动固体料渣向排渣孔靠近,当驱动组件带动承载基座沿其长度方向进行往复运动时,承载基座带动导向杆移动,将已经被推动一段距离的固体料渣进行清扫直至固体料渣进入排渣孔内,保障淬火池底部的清洁。

21、可选的,所述淬火池的底侧倾斜开设有排渣槽,所述导向杆包括第一连接杆和第二连接杆,所述第一连接杆与所述第二连接杆套接,所述第一连接杆与所述第二连接杆之间设置有弹性件。

22、通过采用上述技术方案,使淬火池底部具有一定坡度,借助固体料渣自身的助力,使多叶搅拌头和排渣能够更加顺利地推动固体料渣,提高排渣组件工作的顺畅程度。

23、可选的,所述淬火炉的一侧连接有用于输送阀门配件的输送组件,所述输送组件包括基座、传动杆以及转动连接在传动杆一侧的承载板,所述基座固设在所述淬火炉上,所述传动杆贯穿所述基座设置并相对所述基座滑动。

24、通过采用上述技术方案,在将阀门配件送入至淬火炉中时,将阀门配件置于承载板上,传动杆驱动承载板向靠近淬火炉的方向运动,待承载板进入至淬火炉内后,承载板发生旋转,使阀门配件落入至淬火炉内,完成送料,操作便捷,自动化程度更高。

25、第二方面,本技术提供的一种基于上述阀门配件淬火装置的淬火工艺,包括以下步骤:

26、s1、将阀门配件置于承载板上,控制承载板将阀门配件送入淬火炉中,进行加热处理;

27、s2、待加热完毕后,控制开合门打开,在控制开合门打开的同时,同步控制承载基座上升,使阀门配件落入至承载基座上;

28、s3、控制承载基座下降并闭合淬火池,使阀门配件进入淬火池内并与淬火液接触,进行淬火;

29、s31、在淬火过程中,控制承载基座沿其长度方向进行往复运动,使阀门配件淬火均匀;

30、s32、承载基座带动排渣推板移动,将淬火池底部的废料推入至排渣孔内;

31、s4、打开排气扇,抽吸在淬火中产生的烟雾;

32、s5、待淬火完毕后,控制承载基座上升,随后反向转动排气扇,待阀门配件干燥完毕后,将阀门配件取出;

33、s6、重复上述操作,直至阀门配件全部淬火完毕。

34、通过采用上述技术方案,将阀门配件送入至淬火炉内进行加热,待加热完毕后,通过开合门以及闭合板的打开与关闭,将阀门配件从淬火炉转移至承载基座上,随后承载基座下降进行淬火,淬火过程中,承载基座移动以改变阀门配件的位置并驱动排渣组件对淬火池底部进行清扫,排气扇对淬火产生的烟雾进行抽取,待淬火完毕后,承载基座举升阀门配件,排气扇反向转动对淬火完毕的阀门配件进行干燥,整个过程自动化程度高,在提高淬火效率的同时也对相关人员起到了较好的保护。

35、综上所述,本技术包括以下至少一种有益技术效果:

36、1.当阀门配件在淬火炉进行加热后落入承载基座上,承载基座进入至淬火液中后被驱动组件推动,使承载基座沿其自身长度方向进行往复运动,以调整阀门配件在淬火液中的位置,使得阀门配件的各部分始终与温度较低的淬火液进行传热,降低了阀门配件各部分与温度不同的部分淬火液接触的情况,保障了阀门配件的淬火均匀。

37、2.在进行淬火时,闭合板关闭,阀门配件与淬火液接触,激起的烟雾被闭合板截留,并被排气扇抽走后进行下一步处理,阻止淬火池附近的相关人员吸入烟雾,保护人员的安全;当淬火完毕后,承载基座上升将阀门配件举起,闭合板打开,此时排气扇反向转动,对阀门配件进行干燥,待干燥完毕后,将阀门配件去取出,通过排气扇降低培门配件在承载基座上的停留时间,提高淬火效率。

38、3.当抬升机抬升或下降承载基座时,多叶搅拌头也同步进行运转,在促进淬火池内淬火液热量传递的同时,流动的淬火液也带动固体料渣向排渣孔靠近,当驱动组件带动承载基座沿其长度方向进行往复运动时,承载基座带动导向杆移动,将已经被推动一段距离的固体料渣进行清扫直至固体料渣进入排渣孔内,保障淬火池底部的清洁。

- 还没有人留言评论。精彩留言会获得点赞!