一种矿热炉硅液浇铸系统的制作方法

:本发明涉及工业硅生产设备,特别涉及一种矿热炉硅液浇铸系统。

背景技术

0、

背景技术:

1、矿热炉又称电弧电炉或电阻电炉,用于冶炼铁合金类及电石等工业初级产品的高耗能设备,利用电炉熔炼生产工业硅是采用碳质还原剂还原硅矿石产出元素硅的过程;矿热炉冶炼完成的硅液经炉眼放出至台包内,然后将台包转运至吹氧精炼工位进行精炼,精炼完成后转运至浇铸工位。

2、浇铸过程中,利用天车的主勾勾住台包的包口吊装处将台包吊起,再利用副勾将台包底部的吊耳勾起并绕主勾的吊装处倾斜,将硅液浇铸至硅锭膜具内,浇铸完成后,人工清理台包内的硅渣,然后再将其转运至矿热炉的炉眼处,等待盛装后续出炉的硅液。

3、目前的硅液浇铸系统存在以下问题:(1)硅液经炉眼放出至台包后,台包转运至下一工位,同时,会将炉眼堵塞以便矿热炉继续进行后续的熔炼,但是,在实际生产过程中,存在堵眼处泄漏的现象,导致炉内的硅液流出,即造成浪费也存在安全隐患;(2)利用天车吊起台包前,需要由人工频繁辅助将主勾和副勾挂接在台包对应的位置,危险程度高;(3)利用天车直接将硅液浇铸在硅锭膜具内,存在飞溅现象,危险程度高;浇铸过程中,多个硅锭膜具成排摆放,由人工观察,当浇铸满一个硅锭膜具后,控制天车移动台包至下一个硅锭膜具处进行浇铸,台包不停移动存在安全隐患;(4)浇铸完成后,需要由人工对台包内的硅渣进行清理,劳动强度大;(5)整个过程自动化程度低,需要人工辅助完成台包的吊起、浇铸和清渣等作业,劳动成本高。

技术实现思路

0、

技术实现要素:

1、本发明的目的在于提供一种有利于降低劳动强度和人工成本及避免安全隐患的矿热炉硅液浇铸系统。

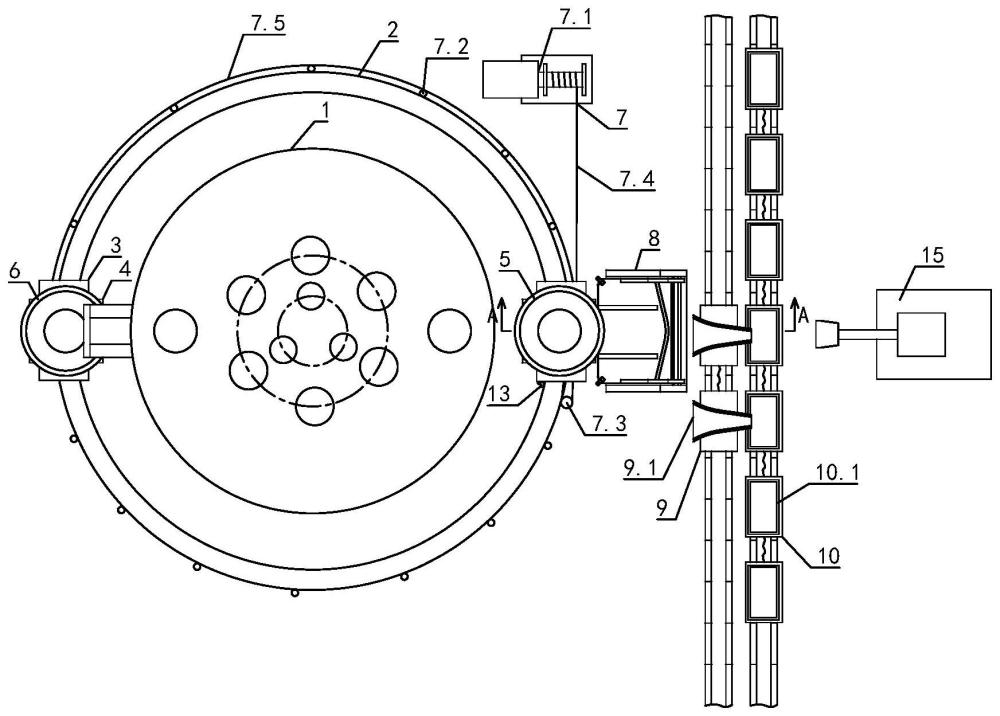

2、本发明由如下技术方案实施:一种矿热炉硅液浇铸系统,其包括台包,其还包括牵引小车、自移小车、翻包机、导向槽、模具和绕矿热炉铺设的轨道;所述牵引小车通过牵引机构沿所述轨道移动,所述牵引小车的顶面固定有小车滑轨,所述小车滑轨上移动设有所述自移小车,所述自移小车的顶面连接有夹紧机构,所述台包置于所述自移小车顶面且通过所述夹紧机构固定;邻近所述轨道设有所述翻包机,所述牵引小车移动至所述翻包机处时,所述自移小车活动置于所述翻包机上;邻近所述翻包机由近及远依次移动设有导向车组和模具车组,所述导向车组和所述模具车组均由成列排布的若干个小车连接而成;所述导向车组的小车顶部固定有所述导向槽,所述模具车组的小车上放置有对应的所述模具,所述导向槽由所述翻包机至所述模具向下倾斜设置。

3、进一步地,所述牵引机构包括卷扬机、导向轮和改向轮;所述轨道的外壁安装有若干个所述导向轮,邻近所述翻包机的所述轨道外壁上安装有所述改向轮;所述卷扬机安装在所述台包的装料位和卸料位之间的所述轨道外侧,所述卷扬机上的钢丝绳的端部绕过所述改向轮及应的所述导向轮后、与所述牵引小车连接。

4、进一步地,其还包括活动置于所述轨道上的辅助台包,所述辅助台包的牵引小车通过辅助牵引绳与所述台包的牵引小车连接。

5、进一步地,所述夹紧机构包括夹紧油缸和弧形夹紧板,所述自移小车的顶面固定有伸缩端相对设置的两个所述夹紧油缸,每个所述夹紧油缸的伸缩端固定有一个所述弧形夹紧板,两个所述弧形夹紧板的凹面相对设置。

6、进一步地,所述翻包机包括机架、翻转架、翻转油缸和顶紧机构;所述翻转架的一端顶部通过铰接轴摆动连接在所述机架上,所述翻转油缸的缸体与所述机架的底部铰接,所述翻转油缸的伸缩端与所述铰接轴下方的所述翻转架铰接;所述翻转架的底板顶面上固定有与所述小车滑轨等高的导向滑轨,所述翻转架的另一端底板上连接有所述顶紧机构。

7、进一步地,所述翻转架包括所述底板和竖直固定于所述底板两侧的侧板,所述底板一端的两个所述侧板之间固定有端板,所述翻转油缸的伸缩端铰接在所述端板上;两个所述侧板之间固定有弧形限位板。

8、进一步地,所述顶紧机构包括顶紧油缸和折弯顶杆,所述底板的另一端设有豁口,所述豁口内通过连接轴摆动设有所述折弯顶杆;所述顶紧油缸的缸体端部与所述底板的底面铰接,所述顶紧油缸的伸缩端与所述折弯顶杆的一端铰接,所述折弯顶杆的另一端活动置于所述底板的上方。

9、进一步地,所述模具车组和所述导向车组的头端第一辆小车均安装有与车轮的轮轴传动连接的驱动电机;所述模具车组的小车内固定有与所述模具底面接触的称重传感器,所述称重传感器与控制器的输入端电连接,所述控制器的输出端与所述模具车组的第一辆小车的驱动电机电连接。

10、进一步地,所述台包的卸料处的所述轨道上安装有第一行程开关,所述导向滑轨一端的所述底板上固定有第二行程开关;所述第一行程开关、所述第二行程开关与所述控制器的输入端电连接,所述控制器的输出端与所述卷扬机、所述自移小车的驱动电机、所述顶紧油缸的电磁控制阀、所述翻转油缸的电磁控制阀电连接。

11、进一步地,所述模具车组的另一侧设有与所述翻包机对应的扒渣机。

12、本发明的优点:卷扬机驱动台包的牵引小车沿轨道顺时针移动至浇铸卸料处的同时,辅助牵引绳将辅助台包沿轨道拉动至炉眼处,准备接下一炉硅液,此时,辅助台包和台包的位置互换;台包浇铸卸料完成后,拆掉钢丝绳和辅助牵引绳,卷扬机上的钢丝绳跨过改向轮及逆时针绕过多个对应导向轮后,与置于炉眼处的辅助台包的牵引小车连接,同时,辅助台包的牵引小车通过辅助牵引绳沿逆时针方向绕过其余各导向轮后与浇铸工位处的台包的牵引小车连接;如此,即使堵眼处存在泄漏时,始终有台包或辅助台包在炉眼处,避免硅液泄漏至地面。

13、载有台包的自移小车移动至翻包机的底板上且使台包抵接在弧形限位板上,再控制顶紧油缸的伸缩端伸出,驱动折弯顶杆绕连接轴摆动,使折弯顶杆的端部压紧在自移小车的端面上,此时,载有台包的自移小车整体被限位固定在翻包机上;然后,通过控制翻转油缸,能够驱动翻转架向上翻转以实现台包内硅液的浇铸;由此,在翻包浇铸时,不需要人工辅助作业,提高安全系数。

14、在浇铸过程中,只需控制移动导向车组和模具车组就能完成硅液和硅渣的浇铸,与现有技术相比,台包不需要移动,有效避免安全隐患,且不需要人工清理硅渣,降低劳动强度。

15、台包通过牵引机构从炉眼装料处向浇铸工位牵引过程中,当台包的牵引小车触碰到第一行程开关时,牵引小车停在翻包机处、且小车滑轨和导向滑轨刚好在同一直线上,第一行程开关将信号反馈至控制器,通过控制器控制自移小车的驱动电机动作,使自移小车移动至导向滑轨上,直至自移小车触碰到第二行程开关,将信号反馈至控制器,控制器控制自移小车停止,且控制顶紧油缸的电磁控制阀动作,使顶紧油缸伸出,带动折弯顶杆将自移小车压紧,此时,通过控制器控制翻转油缸伸出,驱动翻转架绕铰接轴向上翻转,实现翻包浇铸。

16、硅液浇铸过程中,通过称重传感器实时检测注入对应模具内的硅液重量,并将该信号反馈至控制器,当浇铸的硅液重量达到设定值时,通过控制器控制翻包机停止翻包,并控制模具车组前移,由下一个模具接硅液,实现自动化控制。

- 还没有人留言评论。精彩留言会获得点赞!