一种迅速提升高脆性La-Fe-Co-Si稀土磁制冷合金磁热效应的加工方法

本发明涉及合金加工,且特别涉及一种迅速提升高脆性la-fe-co-si稀土磁制冷合金磁热效应的加工方法。

背景技术:

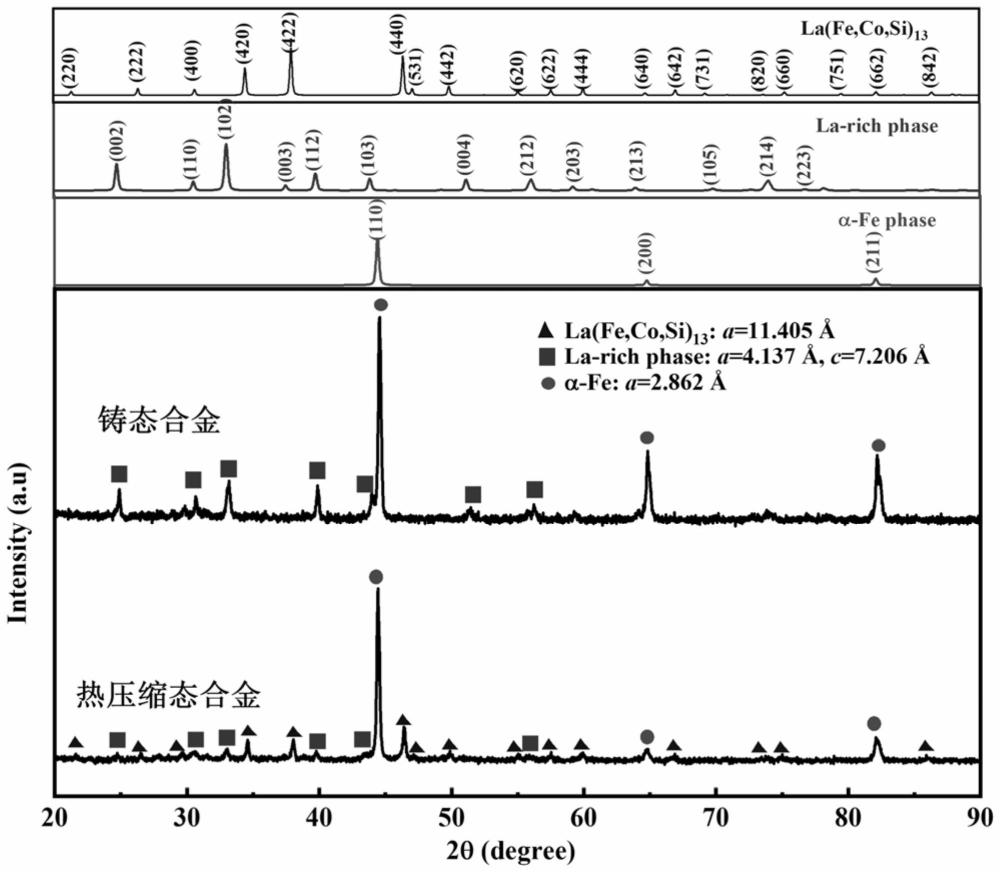

1、近年来,磁制冷技术作为一种环保、低碳的固体制冷技术受到了人们的广泛关注,它可在不使用化学制冷剂的条件下提高30%左右的制冷效率。该技术的基本原理是利用磁制冷材料的磁热效应来对装置进行冷却,即利用材料在磁场变化过程中所产生的温度变化来实现制冷,而该温度变化则是由材料内部的磁矩变化所导致的。la-fe-co-si合金被认为是当前最有前景的室温磁制冷材料之一,具有工作温域易调节、不含有毒有害元素、磁热效应高和滞后损失小等优点,在制冷与能源储蓄领域具有广阔的应用前景。然而,在采用电弧熔炼法和感应熔炼法来制备该合金时很难生成具有磁热效应的la(fe,co,si)13相(即磁热相),反而会生成无磁热效应的α-fe相和富la相,所以铸态la-fe-co-si合金需要进行长达数周的高温热处理(高于1273k),通过包晶反应α-fe+富la相→la(fe,co,si)13,来获得la(fe,co,si)13相。另外,由于la-fe-co-si合金的脆性高,强度差,难以用传统方法进行机械加工。因此,磁热效应难以迅速提高和机械加工性差一直是限制la-fe-co-si合金应用的主要因素。

2、目前,最常见的解决方法是将合金制备成颗粒或薄板的形态。在制备颗粒时主要采用球磨、旋转电极法或气体雾化法等工艺,虽然能够一定程度上可以通过细化晶粒改善合金的脆性问题然而仍无法抑制颗粒中的成分偏析现象,后续仍需要至少3天的均匀化热处理以使包晶反应充分进行来获得磁热效应。在制备薄板时主要采用将la-fe-co-si颗粒与树脂、低熔点合金、金属等黏结剂混合并压制,尽管黏结剂的加入能够提高材料的机械加工性,但会显著降低热导率和磁热性能,进而降低了磁制冷性能,可以看出,目前常用的制备方法均无法同时显著提高la-fe-co-si合金的磁热效应和力学性能,主要原因是在上述制备过程中无法诱发合金中包晶反应的进行,也没有改变合金中造成高脆性的粗大枝晶偏析组织。因此,开发一种迅速提高la-fe-co-si合金磁热效应和机械加工性的加工方法是亟待解决的。鉴于此,特提出本发明。

技术实现思路

1、本发明的目的在于提供一种迅速提升高脆性la-fe-co-si稀土磁制冷合金磁热效应的加工方法,通过在氩气保护气氛下高温、低应变、大变形量压缩的方法有效解决了la-fe-co-si磁制冷合金磁热性能难以显著提高、脆性大等问题,使合金在高温热压缩的过程中迅速生成磁热相,并提高合金磁热性能和机械加工性。

2、本发明的技术方案是:

3、一种迅速提升高脆性la-fe-co-si稀土磁制冷合金磁热效应的加工方法,在氩气保护气氛下,采用高温热压缩技术,使高脆性la-fe-co-si稀土磁制冷合金在高温下以低应变速率达到高变形量。

4、所述的迅速提升高脆性la-fe-co-si稀土磁制冷合金磁热效应的加工方法,按原子百分比计,高脆性la-fe-co-si稀土磁制冷合金成分为la7.7fe75.3co6.4si10.6。

5、所述的迅速提升高脆性la-fe-co-si稀土磁制冷合金磁热效应的加工方法,包括如下步骤:

6、(1)利用电弧熔炼的方法制备la7.7fe75.3co6.4si10.6合金

7、电弧熔炼前,先打磨和清洗原料,消除纯金属原料表面的氧化皮,后应用高精度电子天平按照合金的名义成分称量各金属原料,将称量过的金属原料放入熔炼炉中,将易氧化的la和熔点较高的si放置在下层,将co放在中间层,将熔点较低的fe放在上层,将熔炼炉内抽真空,使炉内气压降至10-3pa,同时冲入高纯氩气,通过电磁搅拌的方式实现合金均匀化,整个熔炼过程重复4~5次,得到纽扣锭;

8、(2)采用电火花线切割的方法切割合金铸锭

9、采用电火花线切割的方式沿着纽扣锭纵向将合金切割成φ8mm×12mm的圆柱锭,用#240、#400、#800、#1000砂纸依次打磨至圆柱锭表面无线切割痕迹;

10、(3)采用高温热压缩技术,使高脆性la-fe-co-si稀土磁制冷合金在高温下以低应变速率达到高变形量。

11、所述的迅速提升高脆性la-fe-co-si稀土磁制冷合金磁热效应的加工方法,步骤(3)中,将切割的圆柱锭在mms-200热力模拟实验机上进行高温热压缩操作,使用点焊机将nicr-nial热电偶点焊在圆柱锭侧面。

12、所述的迅速提升高脆性la-fe-co-si稀土磁制冷合金磁热效应的加工方法,步骤(3)中,高温热压缩在氩气保护气氛下进行,氩气流量为10~20sccm,以10℃/s加热速度升温至测试温度后,保温60s后开始压缩,压缩变形后以空冷的方式进行冷却。

13、所述的迅速提升高脆性la-fe-co-si稀土磁制冷合金磁热效应的加工方法,变形温度为950℃~1050℃,应变速率为0.005s-1~0.01s-1,变形量为60%~80%。

14、本发明的设计思想是:

15、本发明高脆性稀土磁制冷合金的加工工艺应用在磁制冷机中磁制冷材料的加工过程中,采用在氩气保护气氛下高温热压缩的方法进行加工,无需后续长时间高温长时间热处理,在加工过程中迅速提高合金的磁热效应,其中磁制冷合金的成分为la7.7fe75.3co6.4si10.6。在高温热压缩的过程中,通过在合金的适当方向上引入切应力,刺进原子朝着特定取向移动,同时向合金中引入大量晶界和不平衡空位等晶格缺陷,提高合金的扩散系数,并引入大量弹性能,利用结构弛豫来进行扩散,从而促进包晶反应的进行,诱发磁热相的生成,迅速提高合金的磁热效应,同时合金的可加工性也能大幅提升。

16、本发明的优点及有益效果如下:

17、1.本发明提供一种la-fe-co-si高脆性稀土磁制冷合金的加工工艺,合金的成分为la7.7fe75.3co6.4si10.6,其通过利用在氩气保护气氛下高温热压缩过程中为原子定向移动提供驱动力,引入大量晶界和不平衡空位等晶格缺陷,提高合金扩散系数,引入大量弹性能,从而促进合金内包晶反应的进行,生成磁热相,迅速提高合金的磁热效应。2t下得到磁制冷能力可以达到55j/kg以上,磁热相的含量可以达到60vol.%以上。

18、2.本发明高脆性稀土磁制冷合金的加工工艺可以应用在磁制冷领域,为迅速提升磁制冷机中磁制冷材料的磁热性能和可加工性提供理论和技术支持。

技术特征:

1.一种迅速提升高脆性la-fe-co-si稀土磁制冷合金磁热效应的加工方法,其特征在于,在氩气保护气氛下,采用高温热压缩技术,使高脆性la-fe-co-si稀土磁制冷合金在高温下以低应变速率达到高变形量。

2.按照权利要求1所述的迅速提升高脆性la-fe-co-si稀土磁制冷合金磁热效应的加工方法,其特征在于,按原子百分比计,高脆性la-fe-co-si稀土磁制冷合金成分为la7.7fe75.3co6.4si10.6。

3.按照权利要求1所述的迅速提升高脆性la-fe-co-si稀土磁制冷合金磁热效应的加工方法,其特征在于,包括如下步骤:

4.按照权利要求3所述的迅速提升高脆性la-fe-co-si稀土磁制冷合金磁热效应的加工方法,其特征在于,步骤(3)中,将切割的圆柱锭在mms-200热力模拟实验机上进行高温热压缩操作,使用点焊机将nicr-nial热电偶点焊在圆柱锭侧面。

5.按照权利要求3所述的迅速提升高脆性la-fe-co-si稀土磁制冷合金磁热效应的加工方法,其特征在于,步骤(3)中,高温热压缩在氩气保护气氛下进行,氩气流量为10~20sccm,以10℃/s加热速度升温至测试温度后,保温60s后开始压缩,压缩变形后以空冷的方式进行冷却。

6.按照权利要求1至5之一所述的迅速提升高脆性la-fe-co-si稀土磁制冷合金磁热效应的加工方法,其特征在于,变形温度为950℃~1050℃,应变速率为0.005s-1~0.01s-1,变形量为60%~80%。

技术总结

本发明涉及合金加工技术领域,且特别涉及一种迅速提升高脆性La‑Fe‑Co‑Si稀土磁制冷合金磁热效应的加工方法。在氩气保护气氛下,采用高温热压缩技术,使高脆性La‑Fe‑Co‑Si稀土磁制冷合金在高温下以低应变速率达到高变形量,变形温度为950℃~1050℃,应变速率为0.005s<supgt;‑1</supgt;~0.01s<supgt;‑1</supgt;,变形量为60%~80%。本发明通过在氩气保护气氛下高温、低应变、大变形量压缩的方法有效解决了La‑Fe‑Co‑Si磁制冷合金磁热性能难以显著提高、脆性大等问题,使合金在高温热压缩的过程中迅速生成磁热相,并提高合金磁热性能和机械加工性。

技术研发人员:张若琛,毛鹏燕,刘贺,陶绍虎,郭策安

受保护的技术使用者:沈阳理工大学

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!