管道焊后热处理散热装置的制作方法

本技术涉及管道焊接热处理,特别地涉及一种管道焊后热处理散热装置。

背景技术:

1、随着国内高含硫气田和氢能的开发,含硫化氢介质和氢气介质的管道建设日渐增加。国内外研究表明,在含水和硫化氢的情况下,与局部腐蚀的阳极过程、残留的拉应力情况下易造成硫化物应力开裂。在氢环境下,氢原子扩散进入钢铁中并在缺陷处结合形成氢分子将引起钢的平面裂纹,而在应力的组合作用下易造成氢致应力开裂。

2、在油气集输和长输领域一般通过管道焊接将管道连接起来进行油气介质输送,而埋地的成品钢管一般外层有非金属的防腐层以防止地层水等介质腐蚀管道,在管端一般预留一部分光管方便焊接,两根钢管管端对接后进行焊接,在管道焊接过程中易形成焊后残余应力,这种应力的存在增加输氢管道和输送含硫化氢管道的应力腐蚀开裂风险,因此管道施工过程中往往增加焊后热处理来减少或消除焊后的残余应力。焊后热处理过程中,一般通过感应加热带对焊接好的焊缝进行加热,一般加热到600℃左右,由于钢管的导热作用,焊后热处理的温度将影响外防腐层,经过测试,外防腐层在距离焊缝1m位置仍受焊后热处理热量的影响,这种情况下受到热影响的外防腐层无法使用,而如果钢管外防腐层端部距离焊缝至少1m,这种过长的距离为后期外防腐层的补口增加了施工难度。

3、目前,现有技术中也提出了针对焊缝进行散热的技术方案,例如公开号的cn218904201u的现有专利,提出了一种从管道内部支撑并导热的支撑装置,但是由于其采用的是管道内部导热,进而热量会积聚在管道内部,散热效果并不十分好。

4、因此,为解决上述问题,本发明提供了一种更为有效的降低管道焊后热处理影响范围的散热装置,从而减少焊后热处理对钢管外防腐层的影响。

技术实现思路

1、为了解决现有技术针对管道焊后散热的技术方案存在的散热效果不理想的问题,本实用新型提出了一种管道焊后热处理散热装置。

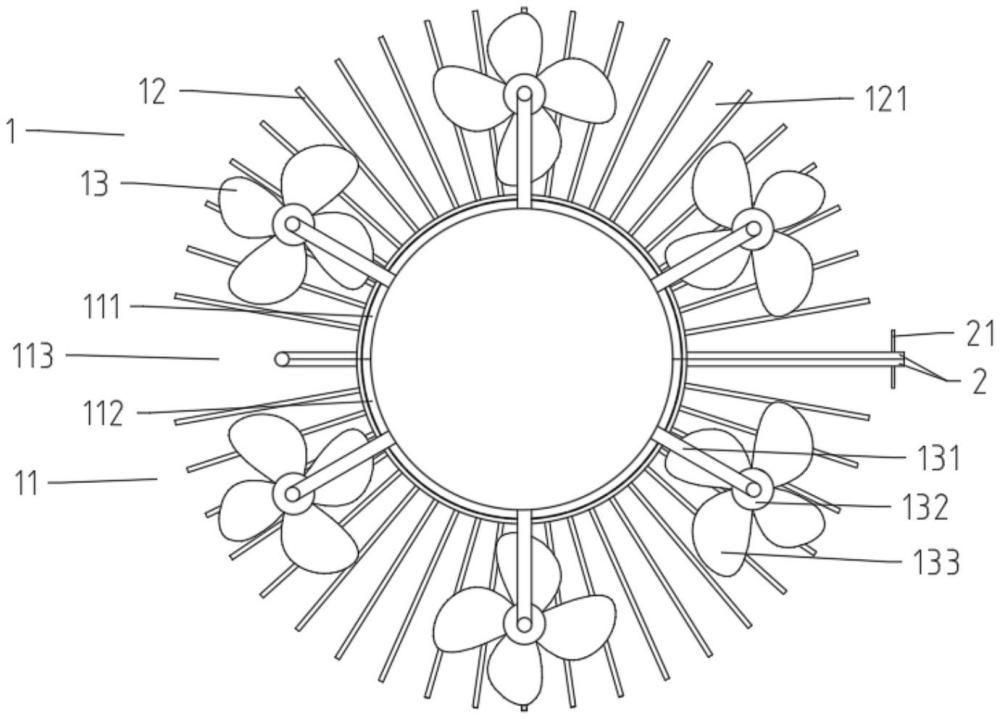

2、本实用新型提出的一种管道焊后热处理散热装置,包括至少一个散热组件,所述散热组件包括能够套在管道的焊缝与外防腐层之间区域的导热环,所述导热环上沿轴向分布有散热鳍片与风冷部件,多个所述散热鳍片沿所述导热环的周向分布,所述风冷部件的出风方向正对所述散热鳍片。

3、在一个实施方式中,相邻两个所述散热鳍片形成有过风通道,所述过风通道的延伸方向为所述导热环的轴向或绕所述导热环轴线的螺旋方向。

4、在一个实施方式中,所述导热环上设置有沿周向分布的多个所述风冷部件。

5、在一个实施方式中,所述风冷部件包括固定于导热环的支架、设置于所述支架的电机以及设置在所述电机的输出轴的叶片,所述叶片正对所述散热鳍片。

6、在一个实施方式中,所述导热环包括第一半环与第二半环,所述第一半环与所述第二半环的一端相互铰接、另一端能够相对固定或分离,每个所述半环上均分布有所述散热鳍片与所述风冷部件。

7、在一个实施方式中,所述第一半环与所述第二半环的所述另一端设置有连接部件,所述连接部件包括分别设置于所述第一半环与所述第二半环的两个连接杆,两个所述连接杆的端部通过快拆螺栓可拆卸地链接。

8、在一个实施方式中,所述连接杆沿所述导热环的径向向外延伸,且其外侧端部在径向上的高度超出所述散热鳍片与所述风冷部件所在的区域。

9、在一个实施方式中,所述连接杆的外侧端部上设置有把手。

10、在一个实施方式中,所述第一半环与所述第二半环均具有在周向上最靠近铰接位置的空白区,所述空白区内未设置有所述散热鳍片与所述风冷部件,所述空白区为所述第一半环与所述第二半环的打开提供运动空间;或

11、所述第一半环与所述第二半环以及分别设置于二者的所述散热鳍片与所述风冷部件在轴向上刚好错开。

12、在一个实施方式中,包括两个所述散热组件,两个所述散热组件在轴向上设置于管道焊缝的两侧,所述散热组件的所述风冷部件的出风方向背离焊缝所在区域。

13、上述技术特征可以各种适合的方式组合或由等效的技术特征来替代,只要能够达到本实用新型的目的。

14、本实用新型提供的一种管道焊后热处理散热装置,与现有技术相比,至少具备有以下有益效果:

15、本实用新型的一种管道焊后热处理散热装置,导热环上的散热鳍片与导热环一并起到热量的传到,增大与空气的接触面积,提高导热效果;导热环上的风冷组件可以向散热鳍片处输出气流,加快空气的流动,使得散热鳍片所传递出的热量能够迅速散走,从而避免热量的聚集,有效提高散热效果;最终通过提高散热效果,可以避免热量影响焊缝区域外侧的外防腐层的正常功能。

技术特征:

1.一种管道焊后热处理散热装置,其特征在于,包括至少一个散热组件,所述散热组件包括能够套在管道的焊缝与外防腐层之间区域的导热环,所述导热环上沿轴向分布有散热鳍片与风冷部件,多个所述散热鳍片沿所述导热环的周向分布,所述风冷部件的出风方向正对所述散热鳍片。

2.根据权利要求1所述的管道焊后热处理散热装置,其特征在于,相邻两个所述散热鳍片形成有过风通道,所述过风通道的延伸方向为所述导热环的轴向或绕所述导热环轴线的螺旋方向。

3.根据权利要求1所述的管道焊后热处理散热装置,其特征在于,所述导热环上设置有沿周向分布的多个所述风冷部件。

4.根据权利要求1至3任一项所述的管道焊后热处理散热装置,其特征在于,所述风冷部件包括固定于导热环的支架、设置于所述支架的电机以及设置在所述电机的输出轴的叶片,所述叶片正对所述散热鳍片。

5.根据权利要求1至3任一项所述的管道焊后热处理散热装置,其特征在于,所述导热环包括第一半环与第二半环,所述第一半环与所述第二半环的一端相互铰接、另一端能够相对固定或分离,每个所述半环上均分布有所述散热鳍片与所述风冷部件。

6.根据权利要求5所述的管道焊后热处理散热装置,其特征在于,所述第一半环与所述第二半环的所述另一端设置有连接部件,所述连接部件包括分别设置于所述第一半环与所述第二半环的两个连接杆,两个所述连接杆的端部通过快拆螺栓可拆卸地链接。

7.根据权利要求6所述的管道焊后热处理散热装置,其特征在于,所述连接杆沿所述导热环的径向向外延伸,且其外侧端部在径向上的高度超出所述散热鳍片与所述风冷部件所在的区域。

8.根据权利要求7所述的管道焊后热处理散热装置,其特征在于,所述连接杆的外侧端部上设置有把手。

9.根据权利要求5所述的管道焊后热处理散热装置,其特征在于,所述第一半环与所述第二半环均具有在周向上最靠近铰接位置的空白区,所述空白区内未设置有所述散热鳍片与所述风冷部件,所述空白区为所述第一半环与所述第二半环的打开提供运动空间;或

10.根据权利要求1所述的管道焊后热处理散热装置,其特征在于,包括两个所述散热组件,两个所述散热组件在轴向上设置于管道焊缝的两侧,所述散热组件的所述风冷部件的出风方向背离焊缝所在区域。

技术总结

本技术提供了一种管道焊后热处理散热装置,包括至少一个散热组件,散热组件包括能够套在管道的焊缝与外防腐层之间区域的导热环,导热环上沿轴向分布有散热鳍片与风冷部件,多个散热鳍片沿导热环的周向分布,风冷部件的出风方向正对散热鳍片。基于本技术的技术方案,导热环上的散热鳍片与导热环一并起到热量的传到,增大与空气的接触面积,提高导热效果;导热环上的风冷组件可以向散热鳍片处输出气流,加快空气的流动,使得散热鳍片所传递出的热量能够迅速散走,从而避免热量的聚集,有效提高散热效果。

技术研发人员:吕加华,辛萌,宋卫臣,许有肖,付国强,席春晓,陈洪杰,孙凌兰,刘万福,臧洁

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:20230817

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!