一种提取富锰渣中金属锰的方法

本发明属于冶金领域,尤其涉及一种提取富锰渣中金属锰的方法。

背景技术:

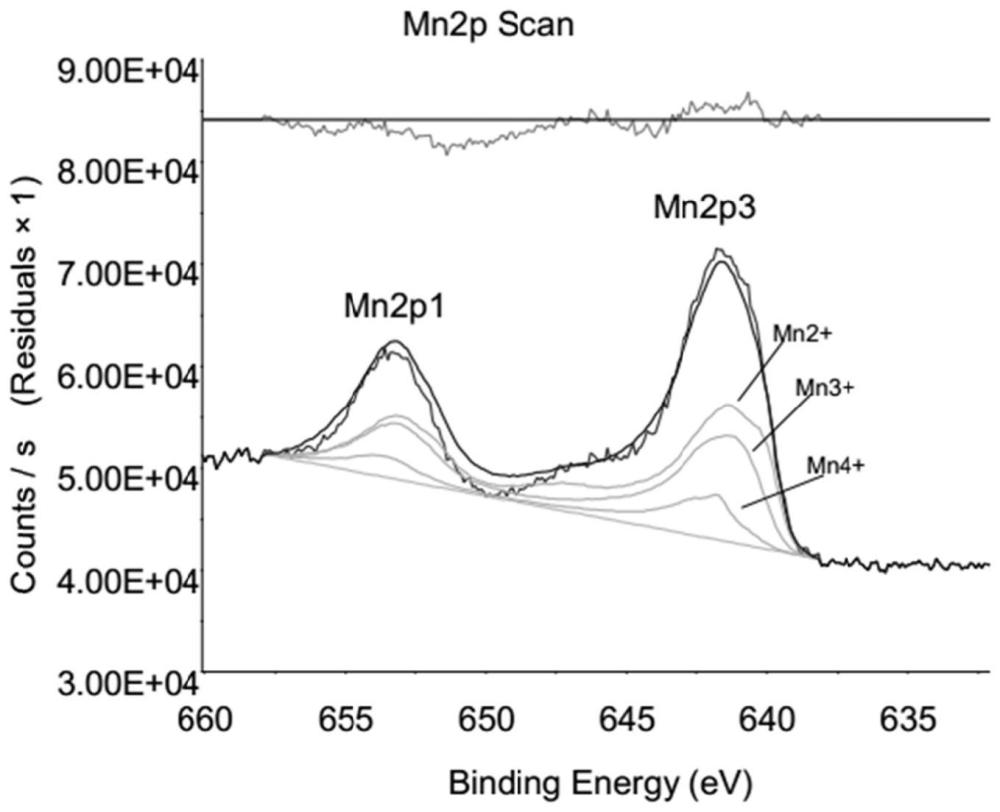

1、锰的用途广泛,在钢铁工业、有色冶金、化工、电子、电池、农业等领域均有涉及,其中钢铁工业消耗世界锰矿产量的95%。在冶炼高碳锰铁合金时加入的高品位锰矿,部分锰会与硅、铝等一起进入到富锰渣中,富锰渣中锰含量为10%~45%,锰主要以+2价、+3价和+4价态存在,其中+2价锰只占50%左右,富锰渣中的含锰量甚至高于国内部分低品位锰矿中的锰含量,故对其进行利用具有重要的意义。

2、目前提取富锰渣中锰的工艺主要有火法和湿法两种工艺,火法一般先用高温炉生产出硅锰合金,如公开号为cn109295364a的中国专利公开了一种利用富锰渣制备锰硅合金的方法,但火法的流程长、能耗大,经济性不理想;湿法通常采用酸浸法处理富锰渣,如公开号为cn102605186a和cn105925812a的中国专利都公开了采用硫酸处理富锰渣浸出生产硫酸锰的方法,但是由于富锰渣中含有的大量的硅,在强酸作用下会转化为硅酸胶体,即在mn2+溶出的同时,sio4 4-也进入溶液中形成凝胶状硅酸,并大量吸附mn2+,从而无法得到质量较高的硫酸锰过滤液,另一方面,酸浸过程中同步溶出的fe3+、ca2+、mg2+、al3+等杂质离子也会进入浸出物中,后续的除杂困难,且该方法耗酸量大、操作困难且锰提取率偏低。另外,公开号为cn110499422a的专利申请文件公开了一种富锰渣提取金属锰的方法,其采用球磨—加水调浆—酸浸—固液分离等工艺提取锰,但是此工艺仍然存在硅铝等元素同步溶出,耗酸量大,经济效益差的问题。公开号为cn114086004a的中国专利,提出了一种将富锰渣粉末与含氧化钙的改性剂充分混合,并在高于1200℃的温度下改性一段时间后研磨,得到钙改性的富锰渣粉末,最后酸浸提取锰,此工艺需要在高于1200℃的温度下进行热处理,能耗太高,经济性差。

3、因此,目前从提取富锰渣中锰时基本都存在浸出物分离困难、能耗太高、经济性不合理等问题。

技术实现思路

1、本发明要解决的技术问题是克服现有技术的不足,提供一种提取富锰渣中金属锰的方法,克服现有技术采用酸液直接浸出,硅、铝也不可避免地被同时浸出到溶液中,在浸出时短时间内就形成大量的胶凝状胶体,造成锰的吸附损失,而且溶液的过滤分离极为困难,导致锰的提取不能顺利进行的技术问题。

2、为解决上述技术问题,本发明提出的技术方案为:

3、一种提取富锰渣中金属锰的方法,包括以下步骤:

4、(1)将富锰渣、硫酸铵及添加剂混合球磨,得到混合物;其中,所述添加剂为软锰矿、锰阳极泥、二氧化锰中的一种或几种;

5、(2)将步骤(1)得到的混合物进行焙烧处理;

6、(3)对步骤(2)焙烧处理的产物进行水浸,固液分离,得到硫酸锰溶液。

7、上述的方法,优选的,步骤(1)中,硫酸铵的添加质量比例不低于15wt%。

8、上述的方法,优选的,步骤(1)中,添加剂的质量添加量为富锰渣中硫含量的1.2~1.5倍。

9、本发明在混料过程中加入添加剂,用以去除富锰渣中的s,在焙烧过程中s会转化为h2s和so2,h2s再与添加剂反应生成so2,主要发生的化学反应为mno2+h2s→mns+h2o+so2。

10、上述的方法,优选的,所述富锰渣和所述添加剂的粒度均为100~200目。

11、上述的方法,优选的,所述富锰渣为锰矿火法冶炼生产铁锰合金产生的副产物。

12、上述的方法,优选的,所述富锰渣中主要含有以硅酸盐的形式存在的mn、si、al、ca、fe等元素和s元素,富锰渣中mn的质量含量为10wt%~45wt%,si质量含量为5wt%~20wt%,al质量含量为3wt%~15wt%,ca质量含量为8wt%~20wt%,fe质量含量为0.1wt%~2.0wt%,s质量含量为0.1wt%~5wt%;所述添加剂中锰的质量含量为30wt%~60wt%。

13、上述的方法,优选的,步骤(2)中,将步骤(1)得到的混合物与不低于富锰渣质量的5wt%硫酸铵在坩埚中分层填充,具体包括先在坩埚中铺装一层硫酸铵层,再在硫酸铵层上方铺装一层步骤(1)得到的混合物层,如此反复,使得坩埚中填料的硫酸铵层数为1~5层,混合物层数为1~5层,且坩埚中填料最上层为混合物层。

14、上述的方法,优选的,步骤(2)中,焙烧处理的温度不低于150℃,焙烧时间不少于30min。

15、上述的方法,优选的,步骤(2)中,焙烧处理分为两段焙烧,先升温至150℃~450℃,焙烧30min~500min,再升温至700℃~900℃,焙烧30min~500min。

16、由于富锰渣中含有大量的硅、铝和钙等元素,第一段焙烧的目的主要是使硫酸铵分解产生还原性气体产物将混合物中的高价锰还原为可溶性的二价锰,同时采用添加剂处理富锰渣,以去除中富锰渣中的s元素,第二段焙烧的目的是将低温焙烧后产生的硅酸盐及硫酸盐分解为含硅核含铝的氧化物,使其在后续的水浸过程中不进入浸出液中或只是少量进入浸出液中。第一段焙烧温度过低时,硫酸铵分解不完全不能产生大量的还原性气体;而焙烧温度过高,能耗过大,且存在固相焙烧物板结或发生玻璃态转化而导致后续的浸出效率降低。

17、上述的方法,优选的,步骤(2)中,焙烧处理在空气气氛中进行。

18、上述的方法,优选的,步骤(3)中,水浸的液固质量比为3:1~5:1,水浸的温度为20℃~50℃,水浸的时间为20min~80min,水浸过程中的搅拌速率为500r/min~1000r/min。

19、上述的方法,优选的,步骤(1)中,所述球磨过程中的转速为100r/min~300r/min,球磨混合时间为20min~50min。

20、上述的方法,优选的,步骤(2)中,将焙烧过程中产生的气体依次通入水中吸收。

21、上述的方法,优选的,步骤(3)中,水浸后,富锰渣中锰浸出率高于90%,浸出渣中低于3%,所得的硫酸锰溶液中锰含量高于70g/l。

22、本发明的发明机理是:硫酸铵在温度高于225℃时发生分解反应,释放出大量的nh3、n2、so2和h2o,反应式如(1)下:

23、3(nh4)2so4→4nh3+n2+3so2+6h2o (1);

24、其中释放的so2具有还原性质,可将高价锰(+3和+4)还原为低价(+2),使富锰渣中的锰更易转化为水溶性的mnso4,反应式如(2)~(9)所示:

25、mn2o3+2(nh4)2so4+so2→2mnso4+nh3+h2o+so3(2);

26、2mn2o3+4(nh4)2so4→4mnso4+8nh3(g)+4h2o+o2(3);

27、mn2o3+so2→mno+mnso4(4);

28、mno+(nh4)2so4→mnso4+2nh3+h2o (5);

29、mno2+so2→mnso4(6);

30、mno2+(nh4)2so4+so2→mnso4+2nh3+h2o+so3(7);

31、2mno2+2(nh4)2so4→2mnso4+4nh3+2h2o+o2 (8);

32、3so3+2nh3→3h2o+3so2+n2 (9);

33、其中,富锰渣中的硅部分可通过反应式(10)转化为不溶性的二氧化硅,有利于后续的分离及再利用:

34、mnsio3+(nh4)2so4→mnso4+sio2+2nh3+h2o (10)。

35、在高温下,富锰渣中的含al、fe和ca物与硫酸铵发生反应生成硫酸铝、硫酸铁和硫酸钙,反应式如(11)~(13)所示:

36、al2sio5+3(nh4)2so4→al2(so4)3 +sio2+6nh3+3h2o (11);

37、fe2o3+3(nh4)2so4→fe2(so4)3+6nh3+3h2o (12);

38、ca3sio5+3(nh4)2so4→3caso4+sio2+6nh3+3h2o (13)。

39、在高于700℃的温度下,硫酸铝会发生分解,形成al2o3和h2o,然后再对焙烧反应产物水浸处理,固液分离容易实现。

40、同时,在高温焙烧过程中,富锰渣中的硫会转化为硫化氢或二氧化硫,二氧化锰可将产生硫化氢转化为二氧化硫和水:

41、mno2+h2s→mns+h2o+so2。

42、而在焙烧过程中产生的未参加反应的少量含氮和硫废气是一种易溶于水的物质,采用吸收洗涤的方式可实现零排放。

43、与现有技术相比,本发明的优点在于:

44、(1)本发明对富锰渣采用硫酸铵混合、热处理结合浸出工艺,锰浸出率达95%以上,浸出产物易实现固液分离。

45、(2)本发明通过对浸出产物进行焙烧处理,可使富锰渣中的硅、铝等元素转化为不溶性的氧化物,避免了浸出时胶体的产生,有利于后续硫酸锰溶液的提纯处理工艺,为后续生产高附加值锰产品提供了可能,同时可通过水完全吸收未反应的废气,有利于环保。

46、(3)本发明将富锰渣、添加剂与硫酸铵混合、热处理结合浸出工艺,可以保证最终的浸出液中的二价锰离子的含量达到可用于直接电解的50~80g/l的要求,无需采用加热浓缩的方式去除部分水分,能耗低。

47、(4)本发明将富锰渣与硫酸铵的混合物和硫酸铵进行坩埚层状填料,可以保证在焙烧过程中产生的还原性气体在上升过程中与固相混合物中的含锰物料充分接触,提高还原效率。

- 还没有人留言评论。精彩留言会获得点赞!