一种轴感应淬火装置及其感应淬火方法与流程

本发明涉及感应淬火,具体涉及一种轴感应淬火装置及其感应淬火方法。

背景技术:

1、一般的轴类零件感应淬火通常要求对某一级外圆淬火,淬火面无台阶,无环槽,对这类零件感应淬火只需一边加热一边喷淬火液冷却连续淬火即可,技术难度不大。但对于具有多级外径,外圆上具有环槽、孔和台阶,而且淬火面直径大,长度长,对于该种轴零件的感应淬火难度非常大。

2、用传统的方法对该种轴零件感应淬火的操作方法为:用顶尖顶轴两端面中心孔定位,轴零件小径端在上,大径端在下,先从大径端外圆开始加热,一边加热一边喷水冷却淬火,机床工作台带动零件由上往下定速移动,淬火至小外圆尾端结束,这种方法很容易出现以下质量问题:

3、①由于孔口淬火加热温度过高,导致零件外圆上的孔口有淬火裂纹;

4、②淬火过程是以轴零件的上、下端面中心孔定位,轴零件小端面在上,大端面在下,先从大端外圆开始加热,一边加热一边喷水冷却淬火,机床工作台带动轴零件由上往下移动,淬火至小外圆尾端结束。这种方法,在淬火过程中,感应圈从大外圆移动至中外圆过渡位置时,大外圆距离感应器距离较近,而中外圆距离感应器距离较远,大外圆台阶处感应电流大,加热温度高,而且大、中、小外圆依次连续淬火过程中,淬火冷却水一直顺着零件中小外圆流下来,对大外圆台阶处冷却时间过长,冷却过度,造成轴零件大外圆与中外圆连接台阶处产生淬火裂纹;

5、③由于大外圆与中外圆连接处的工艺余量约为2mm,加工余量过大,加工掉2mm后未淬硬长度更大了;另外,零件移动过程中,当感应头处于大外圆和中外圆过渡位置时,感应圈距大外圆近,距中外圆远,感应电流主要产生在距感应圈较近的表面,大外圆上感应电流大,加热温度高,淬硬层深,中外圆上感应电流小,加热温度低,甚至不足以加热到材料的奥氏体化温度,无淬硬层,不仅会导致中外圆上与大外圆台阶连接位置未淬硬区域长度超出(过长或过短)设计不允许淬硬的区域要求,还会导致大外圆上靠近中外圆位置淬硬层深度超出工艺要求;

6、④由于当感应头刚移入中外圆与小外圆连接环槽位置时,感应圈距离中外圆近,距离环槽远,感应电流主要产生在距感应圈较近的表面,中外圆上感应电流大,加热温度高,淬硬层深,环槽上感应电流小,加热温度低,甚至不足以加热到材料的奥氏体化温度,无淬硬层,同时,由于当感应头快移出中外圆与小外圆连接环槽位置时,感应圈距小外圆近,距环槽远,小外圆上感应电流大,加热温度高,淬硬层深,环槽上感应电流小,加热温度低,甚至不足以加热到材料的奥氏体化温度,也无淬硬层,导致中外圆与小外圆连接环槽处无淬硬层;

7、⑤由于该轴零件的淬火面直径大,长度长,淬火时设备输出功率大、持续时间长,电感、电容匹配不当引起输出电压过高,造成设备出现断电保护,淬火时设备经常跳闸,不能稳定生产,生产效率极低。

8、综上所述,采用传统感应淬火方法对具有多级外径,且外圆上具有环槽、孔和台阶的轴零件加工时,既容易在孔口和台阶位置产生裂纹,又无法满足环槽部位淬火硬度和淬硬层深度的要求,淬硬层分布无法满足设计要求,且无法稳定生产,导致轴零件常出现感应淬火报废,且生产效率极低,因此,亟需设计一种新的感应淬火方法,以满足具有多级外径,且外圆上具有环槽、孔和台阶的轴零件的感应淬火加工要求。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种轴感应淬火装置及其感应淬火方法,以解决传统感应淬火方法对具有多级外径,且外圆上具有环槽、孔和台阶的轴零件加工,存在淬火裂纹,淬火硬度、淬硬层深度和淬硬层分布无法满足设计要求和生产效率极低的问题。

2、为了实现上述目的,本发明采用的技术方案如下:

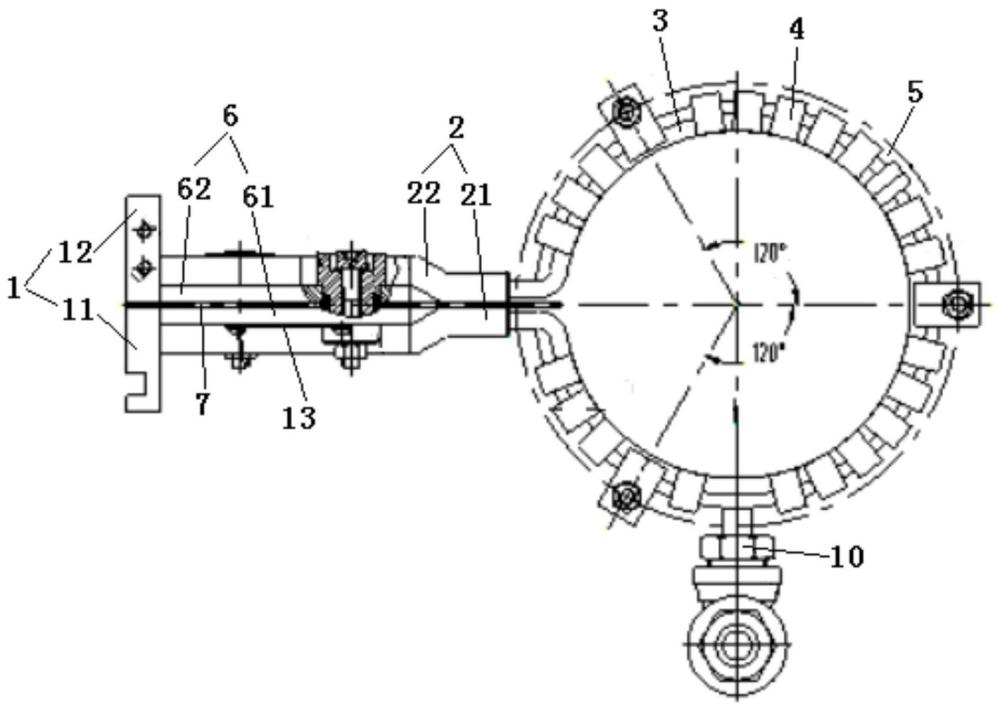

3、一种轴感应淬火装置,包括依次相连的汇流排、汇流管和感应头,所述感应头上设有导磁体,通过导磁体改变磁力线方向,使得磁力线朝向轴零件的被加工部位集中,所述感应头的下方设有喷淋冷却部件,以实现对轴零件的连续淬火。

4、根据上述技术手段,通过依次设置相连的汇流排、汇流管和感应头,同时在感应头上安装导磁体,以改变磁力线方向,使得磁力线朝向轴零件的被加工部位集中,有效提高了轴感应淬火装置的加热效率,降低了淬火功率和淬火输出电压,保证了设备的稳定运行,同时,在感应头的下方设置喷淋冷却部件,使得淬火液均匀喷洒在轴零件上,保证了淬火效果,解决了传统感应淬火方法对具有多级外径,且外圆上具有环槽和孔的轴零件加工,存在淬火裂纹,淬火硬度、淬硬层深度和淬硬层分布无法满足设计要求和生产效率极低的问题。

5、本发明的轴感应淬火装置通常称为感应器。

6、优选的,所述感应头为环状构造,所述感应头上沿周向间隔布置多个所述导磁体。

7、优选的,所述轴感应淬火装置还包括固定片,所述固定片包括第一固定片和第二固定片,所述感应头上设有所述第一固定片,所述喷淋冷却部件上设有所述第二固定片,所述第一固定片和第二固定片之间设有绝缘套筒,通过调整所述绝缘套筒的高度来控制所述感应头与所述喷淋冷却部件之间的距离。

8、优选的,所述汇流排包括左汇流排和右汇流排,所述汇流管包括左汇流管和右汇流管;所述左汇流管的一端与所述左汇流排相连,另一端与所述感应头的一端相连;所述右汇流管的一端与所述右汇流排相连,另一端与所述感应头的另一端相连。

9、优选的,所述感应头的内部具有冷却流道,所述冷却流道的一端与所述左汇流管相连通,另一端与所述右汇流管相连通,所述左汇流排在与所述左汇流管的流道相对应的部位设有第一通孔,所述右汇流排在与所述右汇流管的流道相对应的部位设有第二通孔,以实现对轴感应淬火装置的循环冷却。

10、优选的,所述轴感应淬火装置还包括汇流板,所述汇流板包括左汇流板和右汇流板,所述左汇流板和右汇流板之间通过绝缘板隔开,所述左汇流板的一端与所述左汇流排相连,所述右汇流板的一端与所述右汇流排相连;所述左汇流管与所述左汇流板焊接固定,所述右汇流管与所述右汇流板焊接固定。左汇流管外侧的一个面焊接在所述左汇流板上,右汇流管外侧的一个面焊接在所述右汇流板上,使得左汇流管和右汇流管中通入的冷却水对感应器循环冷却。

11、本发明还提供一种本发明所述的轴感应淬火装置的感应淬火方法,包括以下步骤:

12、s1、采用闷塞封堵所述待加工轴类零件的淬火面上的孔口,将待加工轴类零件装夹在设备工作台上,并使待加工轴类零件的中小外圆端在上,大外圆端在下;

13、s2、安装淬中小外圆的轴感应淬火装置,转动设备工作台,同时按第一预定程序移动轴感应淬火装置,实现对待加工轴类零件的中小外圆的感应淬火;

14、s3、卸下淬中小外圆的轴感应淬火装置,并使待加工轴类零件的大外圆端在上,中小外圆端在下;

15、s4、安装淬大外圆的轴感应淬火装置,转动设备工作台,同时按第二预定程序移动轴感应淬火装置,实现对待加工轴类零件的大外圆的感应淬火;

16、所述淬中小外圆的轴感应淬火装置的感应头的内圈直径比所述淬大外圆的轴感应淬火装置的感应头的内圈直径小7~9mm。

17、根据上述技术手段,首先,传统感应淬火手拿待加工轴类零件不便于旋转,存在加热不均匀,以及零件与感应器间距不稳定,造成零件淬火硬度和淬硬层深度不均匀性的问题;本发明以待加工轴类零件的轴两端中心孔为基准,用设备工作台的两顶尖顶在轴中心孔上,将待加工轴类零件装夹在设备工作台上,通过设备工作台的转动带动待加工轴类零件的旋转,有效避免了手工拿零件淬火产生的各种问题,更可靠的保证了待加工轴类零件淬火硬度和淬硬层深度的均匀性;其次,采用专用闷塞封堵待加工轴类零件外圆上的孔口,既有效防止了孔口感应淬火裂纹,又防止了孔口淬硬层过深的问题;再次,通过采用分段淬火方式,即先对中小外圆淬火,再调头对大外圆淬火,有效避免了台阶处淬火后长时间处于流水冷却,导致台阶面出现淬火裂纹;另外,采用分段淬火可解决与台阶相连的中外圆上淬硬层分布无法精准控制的问题,保证待加工轴类零件的台阶交界位置硬度和淬硬层分布符合设计要求。

18、优选的,所述s2中,对待加工轴类零件的中小外圆的感应淬火的加热功率为20~50kw,电源频率为60~90kw,加热结束后持续喷淬火液冷却10~60s,淬火液流量为10~50l/min,淬火液温度为10℃~40℃,淬火液压力为3~6bar。

19、优选的,所述s4中,对待加工轴类零件的大圆的感应淬火的加热功率为25~55kw,电源频率为60~90kw,加热结束后持续喷淬火液冷却10~60s,淬火液流量为10~50l/min,淬火液温度为10℃~40℃,淬火液压力为3~6bar。

20、通过设计精确的感应淬火加热、冷却参数和感应头移动程序(变速移动),保证了待加工轴类零件感应淬火各段淬硬层深满足设计要求。

21、优选的,所述s2中,包括:对待加工轴类零件的中小外圆进行感应淬火过程中,感应头在起始位置停留第一预设时间,然后以50~150mm/分钟的速度移动感应头进行感应淬火,感应头移动至环槽中心位置时,停留第二预设时间,感应头移动至环槽两侧位置时提高移动速度至300~900 mm/分钟,实现对待加工轴类零件的中小外圆的感应淬火。

22、其中,所述s2中,第一预定程序即为使感应头在起始位置停留第一预设时间,然后以50~150mm/分钟的移动速度移动感应头进行感应淬火,感应头移动至环槽中心位置时,停留第二预设时间,感应头移动至环槽两侧位置时提高移动速度至300~900 mm/分钟。第一预定程序可以理解为,感应头在起始位置时停留第一预设时间,当感应头向环槽两侧位置靠近时的移动速度为50~150mm/分钟,感应头从离环槽两侧10mm以内向环槽中心的移动速度为300~900 mm/分钟,当感应头到达环槽中心时,停留第二预设时间,感应头从环槽中心移动至环槽两侧10mm以内的移动速度为300~900 mm/分钟,感应头从离环槽两侧10mm以内向远离环槽的移动速度为50~150mm/分钟。

23、优选的,所述第一预设时间为2~10s;所述第二预设时间为5~15s。

24、优选的,所述s4中,对待加工轴类零件的大外圆进行感应淬火过程中,感应头的移动速度为50~150mm/分钟。

25、其中,所述s4中,第二预设程序即为以50~150mm/分钟的移动速度移动感应头对大外圆进行感应淬火。

26、通过在对待加工轴类零件的中小外圆上的环槽进行感应淬火过程中,当感应头移动至环槽中心时,停留一端时间,以便对环槽位置具有足够的感应加热时间,保证了环槽位置的淬硬层深度,解决了传统感应淬火方法环槽无淬硬层的问题;同时,当感应头移动至环槽两侧位置时,提高移动速度,有效避免了环槽两侧淬硬层过深的问题。

27、其中,对于传统的感应淬火方法而言,感应头都是以同一速度在中小外圆上移动,当感应头刚好移动至中外圆与环槽连接位置时,感应圈距中外圆近,距环槽远,中外圆上感应电流大,加热温度高,淬硬层深,环槽上感应电流小,加热温度低;当感应头快移动出环槽与小外圆连接位置时,感应圈距小外圆近,距环槽远,小外圆上感应电流大,加热温度高,淬硬层深,环槽上感应电流小,加热温度低,即如果感应器以同一速度在中小外圆上移动淬火,则在环槽两侧的中小外圆上的淬硬层比其它位置淬硬层深。因此,本发明控制感应头移动到环槽位置时停留一段时间,同时控制感应头移动到环槽两侧位置时提高其移动速度,既避免了环槽位置无淬硬层的问题,又避免了环槽两侧淬硬层过深的问题。

28、优选的,所述s2中,淬中小外圆的轴感应淬火装置的感应头的内圈直径为112mm~115mm。

29、优选的,所述s4中,所述淬大外圆的轴感应淬火装置的感应头的内圈直径为120mm~123mm。

30、优选的,所述s2和s4中,旋转设备工作台的转速为100~500转/min。

31、本发明的有益效果:

32、1)本发明的轴感应淬火装置通过依次设置相连的汇流排、汇流管和感应头,同时在感应头上安装导磁体,以改变磁力线方向,使得磁力线朝向轴零件的被加工部位集中,有效提高了轴感应淬火装置的加热效率,降低了淬火功率和淬火输出电压,保证了设备的稳定运行,同时,在感应头的下方设置喷淋冷却部件,使得淬火液均匀喷洒在轴零件上,既保证了淬火加热效果,又保证了淬火冷却均匀,解决了传统感应淬火方法对具有多级外径,且外圆具有环槽和孔的轴零件感应淬火存在淬火裂纹,淬硬层深度和淬硬层分布无法满足设计要求、生产效率极低的问题;

33、2)本发明的感应淬火方法,首先传统感应淬火手拿待加工轴类零件不便于旋转,存在加热不均匀,以及零件与感应器间距不稳定,造成零件淬火硬度和淬硬层深度不均匀性的问题;因此,本发明以待加工轴类零件的轴两端中心孔为基准,用设备工作台的两顶尖顶在轴中心孔上,将待加工轴类零件装夹在设备工作台上,通过设备工作台的转动带动待加工轴类零件的旋转,有效避免了手工拿零件淬火产生的各种问题,更可靠的保证了待加工轴类零件淬火硬度和淬硬层深度的均匀性;其次,采用专用闷塞封堵待加工轴类零件外圆上的孔口,既有效防止了孔口感应淬火裂纹,又防止了孔口淬硬层过深的问题;再次,通过采用分段淬火方式,即先对中小外圆淬火,再调头对大外圆淬火,有效避免了台阶处淬火后长时间处于流水冷却,导致台阶面出现淬火裂纹,另外,可解决与台阶相连的中外圆上淬硬层分布无法精准控制的问题,保证了待加工轴类零件的台阶交界位置硬度和淬硬层深度符合设计要求,在感应淬火技术领域,具有推广应用价值。

- 还没有人留言评论。精彩留言会获得点赞!