一种厚板坯连铸机电磁搅拌系统及其搅拌方法与流程

本发明涉及钢铁冶炼,尤其涉及一种厚板坯连铸机电磁搅拌系统及其搅拌方法。

背景技术:

1、连铸中电磁搅拌技术已经被广泛使用,电磁搅拌的位置可以分为结晶器电磁搅拌(mems)、二冷区电磁搅拌(sems)和凝固末端电磁搅拌(fems)。结晶器电磁搅拌通常采用旋转搅拌,当钢水旋转速度达到某一数值后产生足够的离心力,迫使夹杂物和气泡向中心聚集上浮并被熔融的保护渣吸收,使铸坯表面和皮下的夹杂物及气泡减少,而且能够有效清洗凝固面前沿,使坯壳生长均匀,减少漏钢事故。二冷区电磁搅拌恰好在柱状晶强劲生长的区域,通过搅拌钢水使先期生长的柱状晶破碎,与钢液混合在一起,随后将成为后期凝固的等轴晶的核心,同时搅拌将促进未凝固钢液流动,加强对流作用,提高固液相间的热传导,有利于消除残余过热度,减轻凝固前沿的温度梯度,抑止晶体的定向增长,从而有利于等轴晶的增长,二冷区电磁搅拌可以改善凝固组织,扩大铸坯中心等轴晶区域,减轻中心偏析和中心疏松。凝固末端电磁搅拌发生在凝固末端的糊状区,具体位置的选择十分关键,通过搅拌促进高浓度钢液对流,消除晶间的搭桥,从而减轻铸坯中心偏析和中心疏松。

2、板坯连铸电磁搅拌扩大等轴晶区和减轻中心偏析的效果是毋庸置疑的,目前国内很多钢厂连铸生产板坯都配有电磁搅拌,其中以单一二冷区电磁搅拌居多。文章《二冷区电磁搅拌对连铸板坯中心偏析的影响》(北京科技大学学报29卷)对连铸板坯的内部质量进行研究,在其它生产工艺参数一致的情况下,电磁搅拌比无电磁搅拌工艺情况下的铸坯c、p、mn元素中心偏析系数要小很多:c最大正偏析系数1.27小于未搅拌的1.79;p的最大正偏析系数1.316小于未搅拌的1.62;mn的最大正偏析系数1.059小于未搅拌的1.116。

3、影响铸坯等轴晶率的因素主要是电磁搅拌的搅拌强度和搅拌的穿透深度,电磁搅拌强度和穿透深度耦合在一起共同影响着铸坯等轴晶率的大小,作用机理和形式是相当复杂的。通过上文章得知,二冷区电磁搅拌频率为5hz时等轴晶比率要略优于2hz和8hz的工况。电磁搅拌器的最大搅拌强度与电磁搅拌频率的平方根和搅拌电流成正比关系,此时实验的电磁搅拌电流是不变的,也就是说电磁搅拌频率为8hz时搅拌强度要大于5hz和2hz的搅拌强度;电磁搅拌力的穿透深度与频率的平方根成反比关系,2hz的搅拌频率相比5hz和8hz而言具有更深的穿透深度;5hz的搅拌频率得到最大的等轴晶率,是因为平衡并综合了搅拌强度和穿透深度共同作用的结果。

4、使用了电磁搅拌,连铸板坯产生了一种负偏析带在连铸坯断面的硫印和酸浸低倍试片上呈白色亮带,其厚度一般在5-10mm,白亮带出现位置与连铸电磁搅拌开始时铸坯的凝固前沿相对应,即与电磁搅拌器安放位置有关。

5、一般以常用公式来确定白亮带位置,

6、

7、式中x为凝固层厚度;k为凝固系数;t为凝固时间。

8、在不同位置施加电磁搅拌,白亮带表现不同,采用结晶器电磁搅拌一般看不出白亮带,二冷区电磁搅拌白亮带明显,凝固末端电磁搅拌白亮带不明显;它的亮度随搅拌强度的增加和浇注温度的提高而增大,在热加工后仍然存在,有时会带来对机械性能的不良影响,因此成为电磁搅拌设备生产厂与使用单位钢厂间的一个问题。

9、中国连铸坯质量检验标准对白亮带还没有确切的规定,对于白亮带形成原因的解释主要有:溶质冲刷铸坯质量机理、凝固速率变化机理、区域溶质再分配机理和溶质析出-扩散机理,这些假说从不同的方面对白亮带的形成机理做解释,认为白亮带是溶质化学成分偏析所致。在连铸工艺条件一定的情况下白亮带宽度与铸坯通过电磁搅拌线圈的时间有关,停留时间越长白亮带越宽,由铸坯凝固定律可得出钢液从结晶器弯月面到电磁搅拌区时凝固的坯壳厚度进而计算出铸坯在搅拌区内的凝固厚度其值同白亮带宽度相当,这可验证白亮带在铸坯截面上出现的位置由电磁搅拌装置的安装位置决定,白亮带宽度由凝固系数和凝固时间决定。在搅拌强度与搅拌方式一定的情况下,二冷强度增加凝固系数值增大白亮带变宽;拉速增大铸坯在搅拌区的停留时间缩短白亮带变窄。由于搅拌的旋流作用,使漂浮在凝固前沿的低溶点富集溶质向中心方向运动,并打断凝固前沿的低熔点须作为随后凝固核心部分熔化,因此在铸坯的搅拌位置出现负偏析自亮带。甚至在铸坯中心出现负偏析,搅拌强度越大,低溶点富集溶质偏聚越激烈白亮带越明显,偏析越严重。

10、文章《电磁搅拌对板坯质量及中厚板力学性能的影响》(河南冶金第19卷第5期)表明,负偏析带在轧制过程中具有遗传性;负偏析带及周围区域的化学成分在钢种化学允许波动范围之内,屈服强度和抗拉强度波动不大,而延伸性能波动较大(见图1),在实际生产中80mm-120mm钢板冲击韧性值波动特别大。

11、gb2975《钢及钢产品力学性能试验取样位置及试样制备》规定,钢板厚度≥40mm冲击和圆拉取样位置是板厚的1/4处(见图2),解剖钢板发现此位置正好对应于板坯白亮带,因此80mm-120mm钢板冲击韧性波动较大的主要原因不是钢种设计及轧钢工艺原因造成的。一般来说,板坯铸机电磁搅拌位置安装在2段进、出两个导辊处,白亮带正好在板坯厚度上、下1/4处(见图3),即是厚板的冲击试样和圆拉试样的取样位置在白亮带内。钢板厚度小于40mm性能取样是:拉伸样全厚度、冲击样近表面,因此电磁搅拌板坯白亮带轧出钢板性能值不受影响。

12、为解决特厚钢板性能波动,调整电磁搅拌位置做了大量工作,调整负偏析的白亮带在厚度方向的位置,但是都没有取得好的效果。(2段进+2段出)、(2段进+3段进)、(4段出+5段进)、(5段进+5段出)等各种位置都有,既要达到电磁搅拌的效果,满足减少偏析、扩大等轴晶区的要求,又要解决特厚板性能波动的问题,两者不能兼顾。在轧制80-120mm钢板的板坯连铸生产时,关闭电磁搅拌,以解决轧后特厚钢板性能波动的问题,但是生产的板坯中心偏析大和等轴晶区小,轧制的特厚板性能差,超声波探伤合格率低。

13、从图4中可看出:4段出(7号辊)+5段进(1号辊)电磁搅拌位置组合的低倍中有白亮带,并且在板坯厚度1/4处;无电磁搅拌工艺的低倍,中心偏析严重且等轴晶区小。

14、因此,要达到电磁搅拌的效果,满足减少中心偏析、扩大等轴晶区的要求,又要解决特厚板性能值波动的问题,必须是:缩小负偏析的白亮带的宽度,将白亮带调整出板坯1/4厚度区域。

技术实现思路

1、本发明的目的是提供一种厚板坯连铸机电磁搅拌系统及其搅拌方法,解决现有技术中存在的上述问题。

2、为解决上述技术问题,本发明采用如下技术方案:

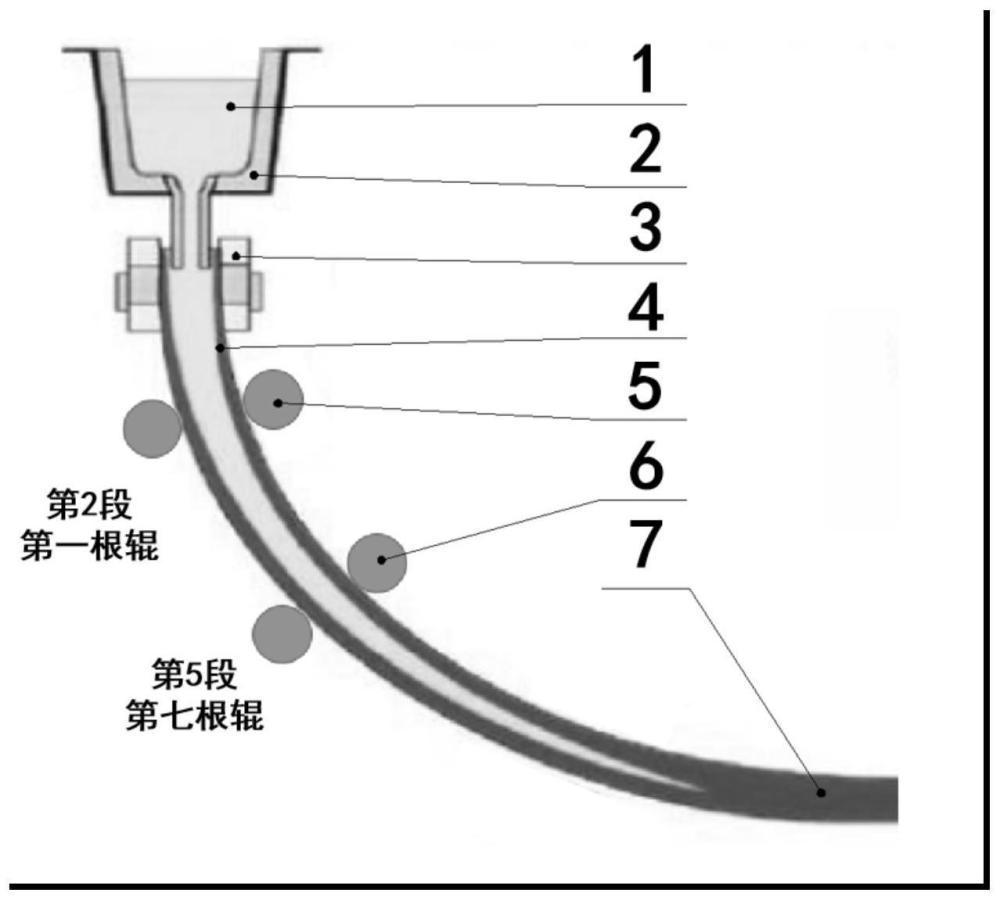

3、本发明的一种厚板坯连铸机电磁搅拌系统,包括中间包、结晶器、第一电磁搅拌辊和第二电磁搅拌辊,所述中间包内有钢水,所述钢水通过所述中间包进入所述结晶器,并经过所述结晶器凝固形成坯壳,所述坯壳在二冷区运行,两个所述第一电磁搅拌辊成对设置在所述二冷区第2段第一根导辊位置,两个所述第二电磁搅拌辊成对设置在所述二冷区第5段第七根导辊位置。

4、进一步的,所述第一电磁搅拌辊和所述第二电磁搅拌辊的电流为460a、频率为5.5hz。

5、再进一步的,所述结晶器窄面倒锥度为0.95%。

6、本发明还提供一种厚板坯连铸机电磁搅拌方法,包括所述的厚板坯连铸机电磁搅拌系统,所述电磁搅拌方法包括以下步骤:

7、步骤1、钢水通过中间包进入结晶器,并凝固形成坯壳;

8、步骤2、坯壳在二冷区运行,坯壳内钢水继续凝固;

9、步骤3、坯壳进入二冷区第2段第一根导辊位置的两个第一电磁搅拌辊辊缝内,两个第一电磁搅拌辊对坯壳内钢水进行电磁搅拌;

10、步骤4、经第一电磁搅拌辊电磁搅拌后的坯壳在二冷区继续运行,坯壳内钢水继续凝固;

11、步骤5、坯壳进入二冷区第5段第七根导辊位置的两个第二电磁搅拌辊辊缝内,两个第二电磁搅拌辊对坯壳内钢水进行电磁搅拌;

12、步骤6、经第二电磁搅拌辊电磁搅拌后的坯壳在二冷区继续运行,坯壳内钢水继续凝固;

13、步骤7、坯壳到达水平段凝固成板坯;

14、步骤8、每浇次在板坯上取低倍样,检查低倍质量。

15、进一步的,所述步骤1中,钢水过热度为5℃-30℃,连铸过程的拉速为0.80m/min-1.05m/min。

16、进一步的,铸坯宽度<1800mm时,水口插入深度为

17、130mm-160mm;铸坯宽度≥1800mm时,水口插入深度为135mm-165mm。

18、进一步的,所述步骤7中,连铸生产的板坯断面为260mm×

19、(1500-2250mm)。

20、与现有技术相比,本发明的有益技术效果:

21、本发明的厚板坯连铸机电磁搅拌系统及其搅拌方法在已有的板坯连铸电磁搅拌技术的基础上,对电磁搅拌辊进行重新布置,将一对第一电磁搅拌辊设置在二冷区第2段第一根导辊位置,另一对第二电磁搅拌辊设置在二冷区第5段第七根导辊位置,无需新增设备,钢水出结晶器形成的坯壳在二冷区运行并凝固,进入第2段第一根导辊位置经第一电磁搅拌辊对坯壳内钢水进行电磁搅拌,坯壳在二冷区继续运行并凝固,进入第5段第七根导辊位置经第二电磁搅拌辊对坯壳内钢水再次进行电磁搅拌,坯壳在二冷区继续运行并凝固,到达水平段凝固成板坯,每浇次在板坯上取低倍样,检查低倍质量;通过调整电磁搅拌工艺在第2段和第5段形成两个独立的蝶形流场进行搅拌,达到电磁搅拌工艺的目的,板坯中心偏析小并且等轴晶区增大;在低倍中将负偏析的白亮带调整为线状,同时将负偏析的白亮线移出板坯厚度1/4位置,板坯厚度1/4位置在两条白亮线中间;轧后特厚钢板厚度1/4取样位置对应于板坯低倍负偏析的两条白亮线中间,80mm-120mm厚钢板性能值稳定;白亮带调整为两条白亮线后,负偏析区域变小,厚板坯轧后钢板厚度方向的性能均匀,40mm-120mm钢板完全满足gb2975取样的要求,同时力学性能值稳定、超声波探伤合格率提高。

- 还没有人留言评论。精彩留言会获得点赞!