一种钢板铸坯的制备方法与流程

本申请涉及炼钢生产领域,尤其涉及一种钢板铸坯的制备方法。

背景技术:

1、高等级合金化镀锌板因为对表面缺陷及夹杂物分布有着苛刻的要求,工业生产中普遍采用铸坯火焰清理的方式祛除表面3mm以上,以减少最终产品的表面缺陷。但铸坯火焰清理会增加成本降低效率,且会增加火焰清理产生表面缺陷的概率。

2、因此,亟需制备出一种具有高表面质量的钢板铸坯。

技术实现思路

1、本申请提供了一种钢板铸坯的制备方法,以解决现有高等级钢板铸坯的表面缺陷较为严重的技术问题。

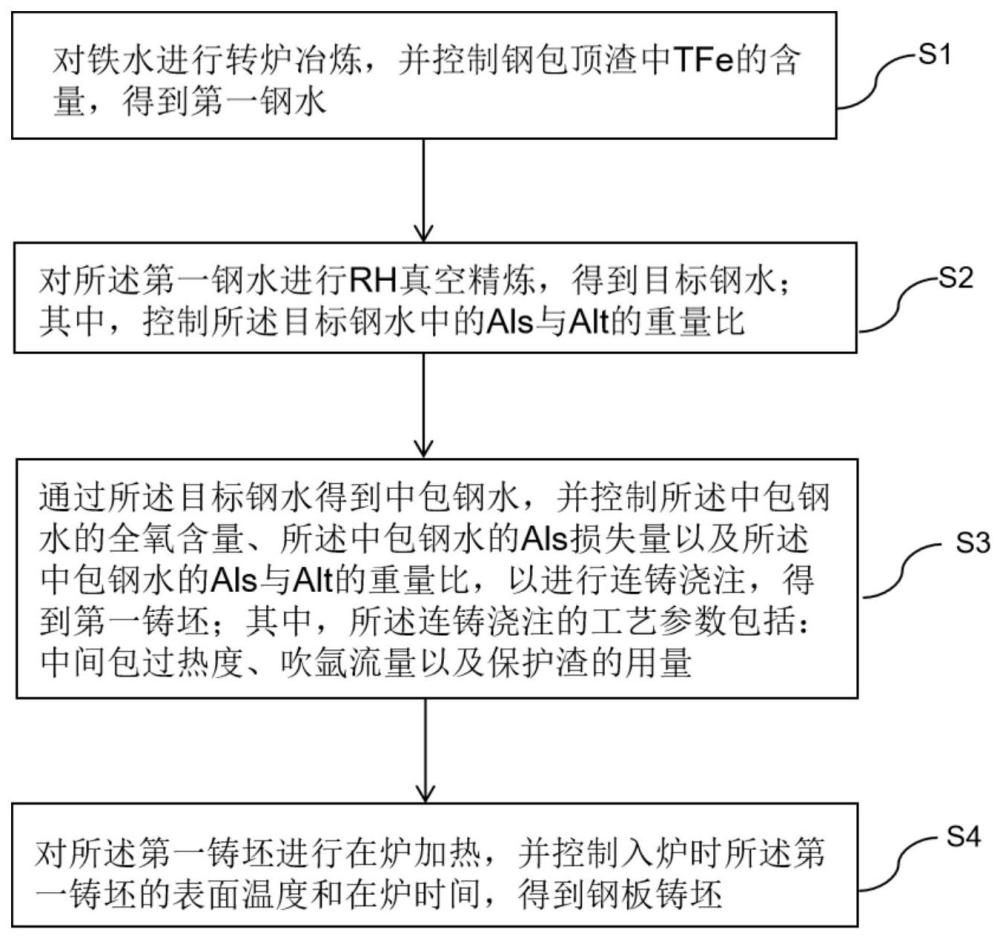

2、第一方面,本申请提供了一种钢板铸坯的制备方法,所述方法包括:

3、对铁水进行转炉冶炼,并控制钢包顶渣中tfe的含量,得到第一钢水;

4、对所述第一钢水进行rh真空精炼,得到目标钢水;其中,控制所述目标钢水中的als与alt的重量比;

5、通过所述目标钢水得到中包钢水,并控制所述中包钢水的全氧含量、所述中包钢水的als损失量以及所述中包钢水的als与alt的重量比,以进行连铸浇注,得到第一铸坯;其中,所述连铸浇注的工艺参数包括:中间包过热度、吹氩流量以及保护渣的用量;

6、对所述第一铸坯进行在炉加热,并控制入炉时所述第一铸坯的表面温度和在炉时间,得到钢板铸坯。

7、可选的,所述钢包顶渣中tfe的重量含量为2%-4%。

8、可选的,所述目标钢水中的als与alt的重量比为≥90%。

9、可选的,所述中间包钢水的全氧含量为≤15ppm。

10、可选的,所述中包钢水的als损失量为≤80ppm,所述中包钢水的als与alt的重量比≥90%。

11、可选的,所述中间包的过热度为≥30℃。

12、可选的,所述吹氩流量为≤3l/min。

13、可选的,所述保护渣的用量包括:结晶器液面波动±5mm内的条件下宽度方向1/4位置液渣层厚度≥10mm。

14、可选的,所述保护渣的物理特性包括:熔点为1150℃-1210℃,粘度为0.35pa.s-0.50pa.s。

15、可选的,所述入炉时所述第一铸坯的表面温度为≥600℃,所述在炉时间为≥160min。

16、本申请实施例提供的上述技术方案与现有技术相比具有如下优点:

17、本申请实施例提供的该钢板铸坯的制备方法,通过钢渣中tfe、钢中全氧含量的控制,以确保钢水的高洁净度;通过对钢液中als/alt及过程铝损的量化评价,确保了钢中夹杂物充分上浮;通过高过热度浇注、低流量吹氩及充分的液渣保护,实现铸坯表层夹杂物尺寸及皮下深度稳定可控;通过高温铸坯入炉温度、在加热炉停留时间两项实现铁皮烧损的稳定控制,消除铸坯浅表层夹杂。在冶炼以及连铸工序综合控制,减少了铸坯的表面缺陷,有效降低因铸坯质量问题引发的产品表面缺陷,可实现铸坯免清理,并节约了生产成本。

技术特征:

1.一种钢板铸坯的制备方法,其特征在于,所述方法包括:

2.根据权利要求1所述的方法,其特征在于,所述钢包顶渣中tfe的重量含量为2%-4%。

3.根据权利要求1所述的方法,其特征在于,所述目标钢水中的als与alt的重量比为≥90%。

4.根据权利要求1所述的方法,其特征在于,所述中间包钢水的全氧含量为

5.根据权利要求1或4所述的方法,其特征在于,所述中包钢水的als损失量为≤80ppm,所述中包钢水的als与alt的重量比≥90%。

6.根据权利要求1所述的方法,其特征在于,所述中间包的过热度为≥30℃。

7.根据权利要求1所述的方法,其特征在于,所述吹氩流量为≤3l/min。

8.根据权利要求1所述的方法,其特征在于,所述保护渣的用量包括:结晶器液面波动±5mm内的条件下宽度方向1/4位置液渣层厚度≥10mm。

9.根据权利要求1或8所述的方法,其特征在于,所述保护渣的物理特性包括:

10.根据权利要求1所述的方法,其特征在于,所述入炉时所述第一铸坯的表面温度为≥600℃,所述在炉时间≥160min。

技术总结

本申请涉及炼钢生产领域,尤其涉及一种钢板铸坯的制备方法。所述方法包括:对铁水进行转炉冶炼,并控制钢包顶渣中TFe的含量,得到第一钢水;对所述第一钢水进行RH真空精炼,得到目标钢水;其中,控制所述目标钢水中的Als与Alt的重量比;通过所述目标钢水得到中包钢水,并控制所述中包钢水的全氧含量、所述中包钢水的Als损失量以及所述中包钢水的Als与Alt的重量比,以进行连铸浇注,得到第一铸坯;其中,所述连铸浇注的工艺参数包括:中间包过热度、吹氩流量以及保护渣的用量;对所述第一铸坯进行在炉加热,并控制入炉时所述第一铸坯的表面温度和在炉时间,得到钢板铸坯。该方法减少了铸坯的表面缺陷,可实现铸坯免清理。

技术研发人员:裴兴伟,龚坚,黄福祥,倪有金,朱克然,贾毅,郝丽霞,刘春阳,李志军

受保护的技术使用者:北京首钢股份有限公司

技术研发日:

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!