一种高炉熔融炉渣的干法冷却系统的制作方法

本发明属于有炼钢生产,具体涉及一种高炉熔融炉渣的干法冷却系统。

背景技术:

1、高炉熔融炉渣是冶炼生铁时从高炉中排出的废物,当炉温达到1450~1650℃时,炉料熔融,矿石中的脉石、焦炭中的灰分和助溶剂和其他不能进入生铁中的杂质形成以硅酸盐和铝酸盐为主浮在铁水上面的熔渣,主要成分为cao、sio2、al2o3,还有少量mgo、mno、feo和s等。高炉渣是炼铁的废弃物,每吨生铁约产生0.29吨高炉渣,出炉温度1450~1650℃,熔融态的高炉渣的显热及溶解热达到1883.6mj/t。按照我国年生铁产量6亿吨计算,每年产生高炉渣1.74亿吨,所含余热相当于1114万吨标准煤。无论是单位热量还是总量,高炉渣都是一种高品位的余热资源,对其高效回收利用,是钢铁行业节能减排、提高二次能源效率的重要途径和方式。目前国内处理高熔融炉渣的方式绝大多数均为湿法冷却法和干法冷却法,湿法冷却法是对高炉熔融炉渣进行冲水冷却,高炉渣粒化成为水渣,经加工后用作建材原料,冲渣水进行沉淀、过滤、冷却后循环使用,由于水淬将高炉渣高品位显热转化为了低品位的冲渣水余热,冲渣水余热回收技术存在的回收率低、能量品位低、用途受限的问题很难得到解决,且在冷却的过程中会产生大量的污染废气;干法冷却法是利用高温高炉渣与传热介质间接或直接接触进行渣粒化及显热回收,处理过程中不耗费宝贵的水资源,也几乎不释放h2s和so2等有害气体,在现有的技术中,高炉熔融炉渣干法处理的方式普遍使用风淬粒化的方式,风淬粒化是用高速空气流股对液态钢渣冲击、分割,粒化,风冷得到直径为2mm左右固态球状渣粒,干法冷却系统是风淬粒化的关键设备,现有的干法冷却系统就是利用喷枪将熔融炉渣喷入到粒化器内,再向粒化器内喷雾压缩空气对炉渣进行喷射冷却,此结构的干法冷却系统存在以下一些不足:一是现有的压缩空气喷射机构仅依靠一个或者两个喷嘴从熔渣喷枪下侧喷出,这样会使熔渣周围的喷气不均匀,导致喷枪出口处形成不均匀的气流,不均匀的气流会造成压缩空气与熔渣的均匀接触,造成熔渣喷射冷却的效果差,同时不均匀的气流会对下滴的熔渣产生不均匀的吸力作用,造成熔渣堵塞喷嘴的现象,中断对熔渣的喷射冷却,影响生产的效率;二是仅仅采用喷嘴喷射冷却,不能实现较好的冷却效果,冷却后仍然会存在熔渣大量粘连的现象,极易造成设备堵塞、用气量过大的现象。因此,研制开发一种结构合理、用气量小、冷却效果显著、且运行稳定高效的高炉熔融炉渣的干法冷却系统是客观需要的。

技术实现思路

1、为了解决背景技术中存在的冷却效果差和用气量过大的技术问题,本发明的目的在于提供一种结构合理、用气量小、冷却效果显著、且运行稳定高效的高炉熔融炉渣的干法冷却系统。

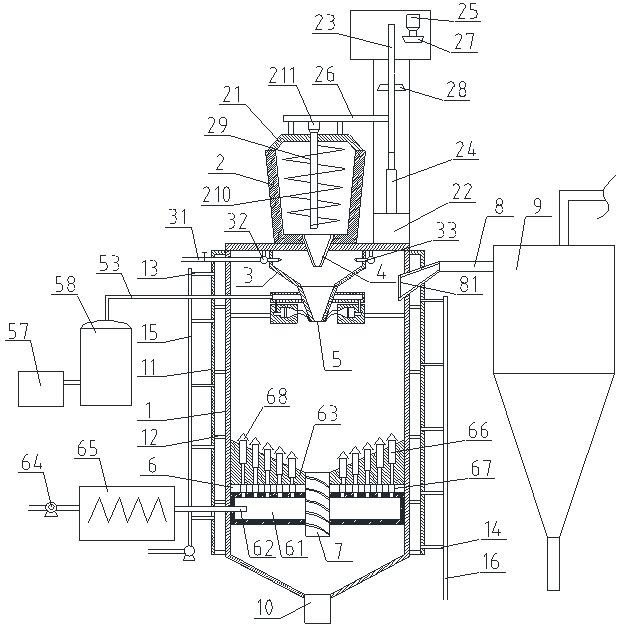

2、本发明所述的高炉熔融炉渣的干法冷却系统,包括干冷塔和位于干冷塔顶部的转渣中间桶,转渣中间桶的上方活动设置有桶盖,干冷塔的上方设置有与桶盖传动连接的闭合机构,干冷塔内的顶部设置有过渡冷却锥,转渣中间桶的底部设置有延伸至过渡冷却锥的一级导流锥嘴,过渡冷却锥上部安装有喷雾机构,过渡冷却锥的底部设置有二级导流锥嘴,二级导流嘴的下部外侧设置有喷气机构,干冷塔的下部设置有流化布风机构,流化布风机构上设置有落渣管,干冷塔的上部倾斜向上设置有排气管,排气管的入口处设置有过滤网,排气管上设置有离心分离器,干冷塔和离心分离器的底部设置有排渣管,干冷塔的外壁设置有水冷壁组件。

3、进一步的,所述闭合机构包括支撑架、活动转轴、升降气缸和驱动电机,支撑架安装在干冷塔的顶部,升降气缸安装在支撑架上,活动转轴的下端转动安装在升降气缸上,桶盖上安装有水平连杆,水平连杆固定安装在活动转轴上,在水平连杆上侧的活动转轴上部安装有主动锥齿轮,驱动电机安装在活动转轴一侧支撑架顶部,驱动电机的输出轴上安装有与主动锥齿轮相配合的从动锥齿轮,优选地,所述桶盖上转动安装有搅拌杆,搅拌杆上安装有螺旋搅拌叶,桶盖的顶部安装有与搅拌杆传动连接的搅拌电机。

4、进一步的,所述喷雾机构包括送水管和环形管,送水管上安装有流量控制阀,环形管安装在过渡冷却锥的外侧,进水管与环形管连通,环形管上安装有多个延伸至过渡冷却锥内的雾化喷嘴。

5、进一步的,所述喷气机构包括喷气底座、第一布气盒和进气管,喷气底座通过支撑杆固定安装在二级导流嘴的外侧,喷气底座内部均布设置有多条进气通道,进气通道内设置有气流均布环,进气通道的出口可拆卸的安装有喷射气嘴,喷射气嘴的截面的形状为向下弯折的结构,且喷射气嘴的内径沿着气流方向逐渐减小,第一布气盒位于喷气底座的上方,进气管与第一布气盒连通,进气管上依次设置有空气压缩机和储气罐,第一布气盒的底部均布设置有多根与进气通道连通的导气管,优选地,所述气流均布环包括同轴设置的第一定位环和第二定位环,第一定位环和第二定位环转动安装在进气通道内,第一定位环和第二定位环之间均布布置有多个分流叶片,且多个分流叶片的两端分别与第一定位环和第二定位环一一对应固定连接。

6、进一步的,所述流化布风机构包括第二进气盒、冷气输送管和流化床底座,第二进气盒固定安装在干冷塔的内壁上,冷气输送管与第二进气盒连通,冷气输送管上安装有冷风机和气体缓冲罐,气体缓冲罐内安装有制冷器,流化床底座安装在第二进气盒上方的干冷塔的内壁上,流化床底座的上表面上加工有上端大下端小的锥形凹槽,落渣管安装在锥形凹槽的底部,且落渣管的下端贯穿第二进气盒设置,第二进气盒的上表面上均布设置有多分布气孔,流化床底座内贯穿安装有多根与分布气孔对应的布风管,布风管的下端通过短管与分布气孔连通,布风管的上端安装有风帽,所述风帽为半球形结构或圆锥形结构。

7、进一步的,所述水冷壁组件包括间隔设置在干冷塔外侧的水冷夹套,水冷夹套和干冷塔之间的空腔为水冷空腔,水冷空腔内从上到下间隔设置有多块水平隔板,水冷空腔被多块水平隔板分隔成多个冷水分布室,每个冷水分布室一侧的上部设置有进水支管,每个冷水分布室另一侧的下部设置有出水支管,进水支管与进水主管连通,进水主管上安装有水泵,出水支管与出水支管连通。

8、通过对系统结构的改进,本发明具有如下的优点:

9、一是本装置将熔融炉渣利用炉渣中间桶中转后通过一级导流锥嘴导出,由于一级导流锥嘴内的流通面积逐渐减小,流速减慢,利用雾化机构向过渡冷却锥内喷雾冷水,喷雾出的冷水先对熔融炉渣进行雾化喷水冷却,经过雾化喷水冷却后,熔融炉渣的温度得到了一定的降低,这时经过喷雾冷却降温后的熔融炉渣可以汇聚到二级级导流锥嘴处,再通过二级导流锥嘴流出,此时熔融炉渣的流速再次减慢,流通面积再次减小,熔融炉渣从二级导流锥嘴流出后,能够使团状的熔融炉渣扁平化,此时,再利用喷气机构向熔炉炉渣周围喷射压缩空气后,压缩空气可以对片状的熔融炉渣进行360°环绕的一级冷却,压缩空气与熔融炉渣在干冷塔的上部进行充分、均匀的接触,使熔融炉渣被冷却破碎成细小的粉末颗粒,解决不均匀的气流会对下滴的熔渣产生不均匀的吸力作用,造成熔渣堵塞喷嘴的问题,可以保证进入到干冷塔内的压缩空气流流量和速度均匀,降低熔融金属冷却破碎后的粉末颗粒的相互碰撞,减少粉末颗粒之间相互粘连的现象,防止干冷塔出现堵塞的现象,有利于持续进行熔融炉渣的冷却,保证系统高效稳定的运行,减少压缩空气的使用量;

10、二是流化床布风机构可以持续、均匀的向干冷塔内下部均匀、定量的输送冷气,冷气能够让粉末颗粒在干冷塔内处于悬浮状态,由于冷气的温度低于粉末颗粒的温度,冷气可以快速的吸收粉末颗粒的温度,让粉末颗粒很快被冷却,经过二次冷却降温后的粉末颗粒从落渣管到处后经排渣管排出干冷塔,流化床布风机构能够使冷气和粉末颗粒接触的面积更大、更均匀,可以实现较好的冷却效果;

11、三是设置桶盖和闭合机构可以实现对炉渣中间桶的开启和闭合,保证在熔炉炉渣冷却的过程中,防止高速气流直接喷流至熔融炉渣的液面而导致熔融炉渣飞溅,造成材料的浪费,保证使用的安全性;

12、四是设置的水冷壁组件可以对干冷塔内冷却过程中产生的热能进行吸收,降低干冷塔内的冷却温度,实现对热能的回收;

13、综上,本装置采用喷气机构冷却和流化床补风冷却机构相配合的冷却方式,不仅可以有效的提高熔融炉渣的冷却效果,而且可以保证生产的效率,降低冷却过程中用气量,具有结构合理、运行稳定、运行成本低的优点,易于推广使用。

- 还没有人留言评论。精彩留言会获得点赞!