一种具有多级传热微观结构的铜基复合材料的制备方法与流程

本发明属于热管理材料,具体涉及一种具有多级传热微观结构的铜基复合材料的制备方法。

背景技术:

1、随着现代微电子技术的迅速发展,电子器件中芯片的集成度越来越高,导致功率密度越来越大,对电子设备的性能、寿命和可靠性提出严峻挑战,为了有效地驱散热量,研发新型高导热的热管理材料己至关重要。金属基复合材料能够结合金属基体优良的导热性能以及增强体低膨胀系数的特性,是一类具有巨大应用前景的热管理材料,例如石墨/铜复合材料等。

2、石墨鱗片具有显著的导热各向异性,为了利用其超高的平面热导率,常需要对其在基体中的分布进行定向处理。根据前期的研究报道(journal of alloys andcompounds,2020,815:152425),随着石墨片填充量的大幅度增加(20→60%),面内热导率确实有所提高,但是增长效率较低,远远低于理论预期效果。其原因是石墨片平行、离散分布在铜基体中的微观传热结构本质上没有发生改变,石墨片仍孤立的存在于铜基体中,很难形成连续的传热网络,致使热传输效率的有效提高受到限制。因此,在同样的石墨片填充量下甚至更少的填充量下,如何大幅提高铜基复合材料的导热性能是目前此类材料面临的一个关键问题。

技术实现思路

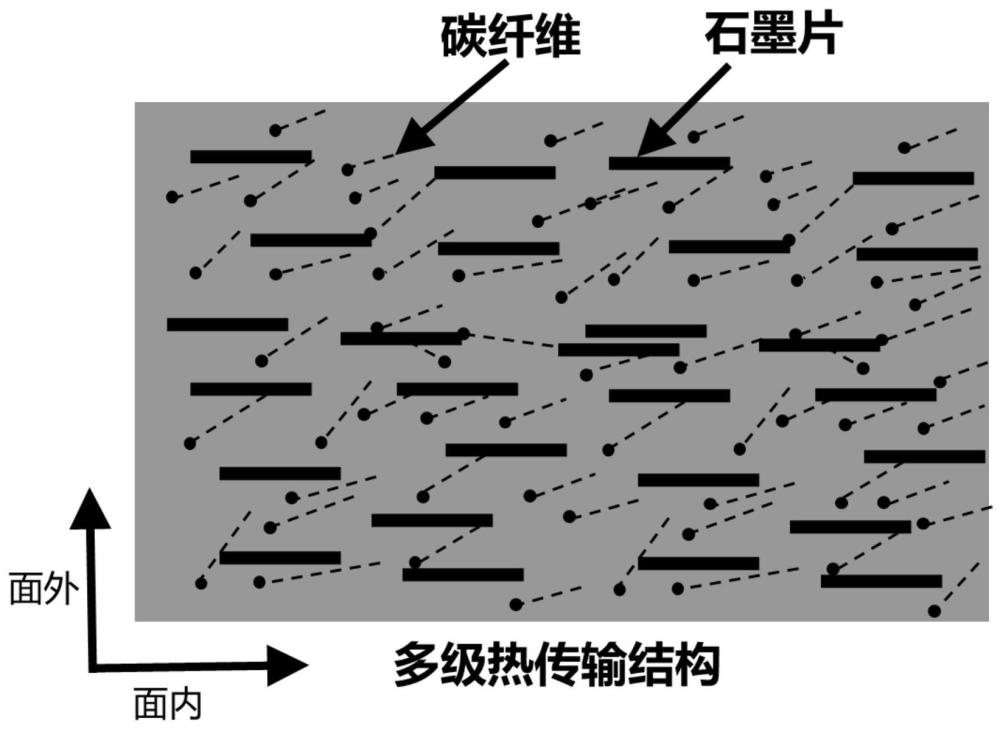

1、本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种具有多级传热微观结构的铜基复合材料的制备方法。该方法通过一维和二维结构导热增强体的搭配使用,在铜基体中形成具有石墨片、碳纤维、石墨片-碳纤维等多级热传输的微观结构并形成连续传热网络,促进导热通道数量增加以及导热通道连续性改善,通过间隔插入铜箔的填粉方式有利于石墨片和碳纤维高取向分布,结合采用高取向和致密化烧结,使得石墨片和碳纤维择优取向分布在面内方向,从而充分利用石墨片和碳纤维在面内或轴向方向的高导热性能,缩短传热通道路径,大幅提高了铜基复合材料的导热性能,减少石墨填充量,解决了铜基复合材料导热性能难以提高的难题。

2、为解决上述技术问题,本发明采用的技术方案为:一种具有多级传热微观结构的铜基复合材料的制备方法,其特征在于,该方法包括以下步骤:

3、步骤一、将具有一维结构的碳纤维超声分散在乙醇中,形成碳纤维悬浮液;

4、步骤二、将铜粉和具有二维结构的石墨片加入步骤一中获得的碳纤维悬浮液中机械搅拌均匀,得到混匀的半固体状粉体;

5、步骤三、将步骤二中得到的混匀的半固体状粉体装填到硬质合金模具中,且装填过程中在装填粉体中间隔插入薄片铜箔,将装填粉体隔离成多个单独结构;

6、步骤四、将步骤三中装填后的硬质合金模具放入等离子烧结炉中,在室温下加载压力,并采用机械泵和分子泵抽真空度至1×10-4pa,得到具有微小多孔结构的预制坯;

7、步骤五、依次采用高取向化和致密化两阶段烧结法对步骤四中得到的预制坯进行烧结,具体过程为:

8、步骤501、高取向化烧结:将预制坯在温度300℃~400℃、压力300mpa~500mpa下进行保温保压;

9、步骤502、致密化烧结:在步骤501中高取向化烧结结束后,继续升温至500℃~600℃,压力降至100mpa~200mpa下进行保温保压,得到具有多级传热微观结构的铜基复合材料。

10、本发明首先采用超声分散方法将具有一维结构的碳纤维悬浮分散在乙醇中,形成碳纤维悬浮液,然后将铜粉和具有二维结构的石墨片加入碳纤维悬浮液中机械搅拌均匀,利用乙醇的表面张力作用实现密度、形状差异巨大的多种粉体均匀混合,且避免粉体在混粉过程中遭到结构破坏,形成含有多种粉体的半固体状粉体,从而将具有不同维度的导热增强体即一维结构碳纤维和二维结构石墨片均匀分散在铜粉中,有效避免了常规球磨混粉工艺中因碳纤维与铜粉的密度与形状差异过大易造成粉体分离、无法混匀的难题。同时,本发明通过将一维结构和二维结构导热增强体搭配使用,在铜基体中形成具有石墨片、碳纤维、石墨片-碳纤维等多级传热的微观结构,而碳纤维起到链接不同石墨片作用,从而形成连续传热微观网络。该多级传热微观结构中导热通道数量增加,且导热通道连续性改善,有利于在等量甚至更少量石墨片条件下,大幅提高铜基复合材料的导热性能。

11、然后,将铜粉、石墨片、碳纤维混合均匀后的半固体状粉体装填到硬质合金模具中,且装填过程每装填一定量的粉体后插入一片薄片铜箔,即在装填粉体中间隔插入薄片铜箔,将装填粉体隔离成多个单独结构,具有一维结构和二维结构的导热增强体受限于厚度方向薄片铜箔的限制,有利于改善碳纤维和石墨片的取向分布,从而可充分利用石墨片和碳纤维在面内或轴向方向的高导热性能;同时,在面内方向导热增强体的高定向分布也将缩短传热通道的路径,因此,该装填方式有利于铜基复合材料导热性能的提升。此外,在高真空加压的作用下,使得乙醇通过预制坯中的微小多孔结构向外进行扩散,从而被完全除去,且不会改变已经均匀分布在压制坯中粉体的位置。

12、接着,本发明将具有微小多孔结构的预制坯依次进行高取向化和致密化烧结,在高取向化烧结阶段,利用具有二维结构石墨片在高烧结压力时形成的力偶驱动效应,促使石墨片向垂直于压力的平面发生旋转,同时石墨片的旋转带动碳纤维也发生旋转,使得石墨片和碳纤维择优取向分布在面内方向,从而可充分利用石墨片和碳纤维在面内或轴向方向的高导热性能;在致密化烧结阶段,通过采用远低于常规烧结的温度,大幅降低了铜基体和导热增强体石墨片和碳纤维之间热膨胀差异引起的界面应力及应变,有效减少甚至克服界面缺陷问题,从而在无界面改性层的条件下仍然能获得良好的界面结合状态,得到石墨片和碳纤维协同导热增强、具有多级传热微观结构的高导热铜基复合材料。

13、上述的一种具有多级传热微观结构的铜基复合材料的制备方法,其特征在于,步骤一中所述碳纤维的直径为10μm,长度不超过1mm;步骤二中所述铜粉的粒径为5μm~20μm,所述石墨片的直径为500μm~1700μm。本发明通过限定增强体石墨片的直径,避免片径太小导致铜基复合材料中界面过多不利于材料的导热性能,同时避免片径太大导致不利于其在基体中的均匀分散以及烧结过程中片层在力偶作用下的转动,同样不利于复合材料的导热性能;本发明通过限定基体原料铜粉的粒径,避免铜粉粒径太小容易发生氧化,并避免铜粉粒径太大不利于其在复合材料中的均匀分散。

14、上述的一种具有多级传热微观结构的铜基复合材料的制备方法,其特征在于,步骤二中所述机械搅拌均匀的转速为60r/min~120r/min,搅拌时间为30min~60min。由于石墨片由石墨层通过范德华力结合而成,本发明通过限定机械搅拌均匀的转速和搅拌时间,避免转速太低、时间太短而无法保证石墨片和铜粉混合均,同时避免转速提高、时间太长容易使石墨片的结构遭到破坏。

15、上述的一种具有多级传热微观结构的铜基复合材料的制备方法,其特征在于,步骤二中所述混匀的半固体状粉体中石墨片的体积分数为40%~50%,碳纤维的体积分数为5%~15%。本发明铜基复合材料中石墨片为主要导热通道,碳纤维充当链接石墨片的桥梁,相较于石墨片,碳纤维的直径很小,通过限定上述石墨片和碳纤维的体积分数,避免碳纤维体积分数过高导致界面数量大幅提高、不利于铜基复合材料的导热性能,保证铜基复合材料中含有大量的石墨片起主要导热作用,以及少量的碳纤维起到链接作用。

16、上述的一种具有多级传热微观结构的铜基复合材料的制备方法,其特征在于,步骤三中所述薄片铜箔的厚度为25μm~100μm。本发明通过引入薄片铜箔以形成有限空间限定石墨片的取向,通过控制薄片铜箔的厚度,保证实现该限定取向的作用,同时避免薄片铜箔太厚导致基体中增强体体积分数下降、不利于铜基复合材料的导热性能增强。

17、上述的一种具有多级传热微观结构的铜基复合材料的制备方法,其特征在于,步骤三中所述相邻薄片铜箔之间的装填粉体高度以烧结后产物铜基复合材料计为0.5mm~2mm。通过限定相邻薄片铜箔之间的装填粉体高度与石墨片直径500μm~1700μm大小相当,保证相邻薄片铜箔在垂直方向上形成的有限空间可有效地将石墨片基面限制在水平方向,提高了石墨片在水平方向的取向度,从而有利于铜基复合材料的面内导热。

18、上述的一种具有多级传热微观结构的铜基复合材料的制备方法,其特征在于,步骤四中所述压力为30mpa~60mpa。本发明通过控制压力范围,以保证得到具有微小多孔结构的预制坯,然后在高真空加压的作用下,使得乙醇通过预制坯中的微小多孔结构向外进行扩散而被完全除去,且不会改变已经均匀分布在压制坯中粉体的位置,从而克服碳增强体与铜粉的密度与形状差异过大易造成粉体分离、无法混匀的难题;避免压力太小,导致在高真空的作用下先前均匀分散的粉体位置可能发生变化,同时避免压力太大而无法形成多孔结构、导致乙醇无法被完全去除。

19、本发明与现有技术相比具有以下优点:

20、1、本发明在铜基复合材料中加入一维碳纤维和二维石墨片,通过一维和二维结构导热增强体的搭配使用,在铜基体中形成具有石墨片、碳纤维、石墨片-碳纤维等多级热传输的微观结构,且碳纤维链接不同石墨片,有利于形成连续传热网络,从而发挥多维度导热增强体的协同增强效应,促进导热通道数量增加以及导热通道连续性改善,大幅提高了铜基复合材料的导热性能,同时有利于减少石墨片加入量。

21、2、本发明采用在装填粉体中间隔插入薄片铜箔、将装填粉体隔离成多个单独结构的填粉方式,使得一维和二维结构导热增强体受限于厚度方向薄片铜箔限制,有利于其高取向分布,从而可充分利用石墨片和碳纤维在面内或轴向方向的高导热性能,同时面内方向导热增强体的高定向分布缩短传热通道的路径,有利于铜基复合材料导热性能的提升。

22、3、本发明采用湿粉混合工艺保证碳增强体和铜粉末混合均匀,并在较小的压力区间首先得到具有微小多孔结构的预制坯,在高真空加压的作用下,使得乙醇通过预制坯中的微小多孔结构向外进行扩散,从而被完全除去,且不会改变已经均匀分布在压制坯中粉体的位置,克服了常规球磨混粉工艺因碳增强体与铜粉的密度与形状差异过大易造成粉体分离、无法混匀的难题。

23、4、本发明在对预制坯的高取向烧结阶段,采用远超过常规粉末冶金烧结工艺的压力使得石墨片在力偶作用下旋转并带动碳纤维旋转,使得石墨片和碳纤维择优取向分布在面内方向,从而可充分利用石墨片和碳纤维在面内或轴向方向的高导热性能,且导热增强体的高定向分布也缩短了传热通道路径,提高了铜基复合材料的导热性能。

24、5、本发明在致密化烧结阶段,采用远低于常规铜基复合材料粉末冶金烧结的温度,大幅降低了铜基体(铜的热膨胀系数为17ppm/k)与导热增强体(石墨片面内热膨胀系数为-1ppm/k,面外热膨胀系数为28ppm/k)之间因显著热膨胀差异引起的应变累积总量,从而降低界面应力,有效减少甚至克服界面处易因应力集中产生缺陷的问题,在无界面改性层的情况下仍然能获得良好的界面结合状态,完全避免低本征热导率界面层对复合材料导热性能的有害作用,有利于铜基复合材料导热性能的提升。

25、下面通过附图和实施例对本发明的技术方案作进一步的详细描述。

- 还没有人留言评论。精彩留言会获得点赞!