一种精确调节粉末粒度的气雾化制粉系统的制作方法

本技术涉及金属粉末制备的领域,尤其是涉及一种精确调节粉末粒度的气雾化制粉系统。

背景技术:

1、气体雾化法是利用高速气流将流经喷嘴的熔融液体冲碎、雾化成细小的液滴、并在沉降中冷却凝固形成粉末颗粒。气体雾化法的特点是制粉效率高、产量大。在所有的金属粉末制备方法中,气体雾化法制备金属粉末在金属粉末制备领域的应用中最为广泛,用气体雾化法制备的金属粉末粒径能够覆盖几乎所用的应用需求。近年来,随着3d打印、粉末冶金以及金属注射成型行业的快速发展,球形金属粉末的市场需求量迅猛提升。

2、目前,存在的一种气雾化制粉系统包括依次连接的真空熔炼系统、雾化系统和粉末收集室;所述真空熔炼系统包括真空熔炼室、高频熔炼线圈、熔炼坩埚、第一真空系统、第一保护气氛气路和第一冷却系统;所述雾化系统包括雾化室、高压非氧化气路、气雾化喷嘴、电极枪、第二真空系统、第二保护气氛气路、ar气路和第二冷却系统。

3、通过这种装置气雾化制粉的方法所制得粉末具有粒度更细、分布更窄、球形度更高。但是,这种装置制备的粉末粒度不均匀,从而在雾化喷嘴将熔融液体转化为粉末后需要对粉末进行分筛,将粉末粒度过大或过小的粉末筛出,导致制粉流程繁琐。

技术实现思路

1、为了简化制粉流程,本技术提供一种精确调节粉末粒度的气雾化制粉系统。

2、本技术提供的一种精确调节粉末粒度的气雾化制粉系统采用如下的技术方案:

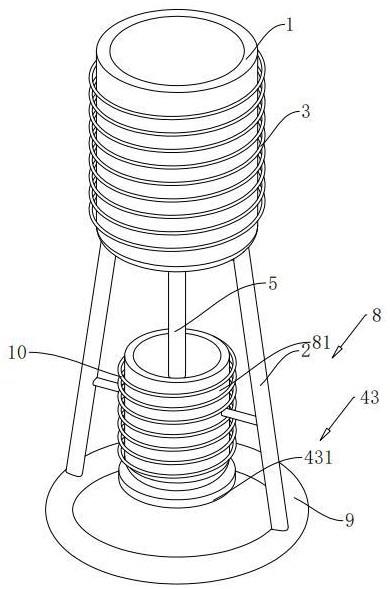

3、一种精确调节粉末粒度的气雾化制粉系统,包括熔炼坩埚以及环绕在所述熔炼坩埚外侧的熔炼线圈,所述熔炼坩埚底部开设有底孔,其特征在于:还包括:

4、导液管,设置在所述熔炼坩埚下方,用于引导熔融后的液体;

5、移动装置,设置在所述熔炼坩埚与所述导液管之间,所述移动装置包括设置在所述熔炼坩埚底部的多个滑板、控制所每个述滑板移动的驱动件以及控制所述驱动件的控制组件,每个所述滑板上开设有与所述底孔对应的通孔;

6、中间组件,用于承接所述导液管引导的熔融液体以及将熔融液体转化为粉末;

7、第一压电晶体,设置在所述中间组件下方,用于检测所述中间组件的重量变化,所述第一压电晶体耦接有控制器,所述控制器与所述驱动件相耦接;

8、支撑腿,设置在所述熔炼坩埚的底部,至少设置有两个,多个所述支撑腿之间的距离从靠近所述熔炼坩埚至远离所述熔炼坩埚之间的距离逐渐增加,所述支撑腿用于固定所述熔融坩埚、所述驱动件以及所述中间组件。

9、通过采用上述技术方案,使用时,先将待熔融的金属放置在熔融坩埚内,熔融线圈电磁感应使得金属开始融化,熔融液体从导液管流入中间组件中,通过中间组件转化为粉末,同时第一压电晶体实时检测中间组件的质量变化,中间组件的质量变化为0时,说明中间组件内的熔融液体的流入量等于流出量。在第一压电晶体内设置中间组件的变化质量范围,当第一压电晶体侧得的质量变化大于设定的范围时,第一压电晶体将信号传输给控制器,控制器控制驱动件驱动滑板移动,从而通孔与底孔之间的重合面积改变,从而减缓熔融液体的流动速度,使得中间组件内的液面相对平稳,从而保证输出粉末粒度的平均值。

10、可选的,所述滑板设置有两个,两个所述滑板相抵接安装,当熔融液体流速达到最大时,两个所述滑板的通孔与所述底孔三孔连通,并且三孔的中心点在同一垂直轴线上。

11、通过采用上述技术方案,滑板设置有两个,能够进一步细化对于流量调整的范围,最小为零,即两个滑板完全错位设置,最大时为两个滑板的通孔和熔融坩埚的底孔三孔完全连通的情况,后续通过驱动件调整两个滑板的位置,从而调整两个滑板的通孔和熔融坩埚的底孔三孔之间的重合面积来调整熔融液体流动的流量;从而调整粉末的粗细程度。

12、可选的,所述通孔的直径设置为10mm-12mm,所述导液管内孔的直径设置为7mm-10mm,所述通孔的直径大于所述导液管内孔的直径。

13、通过采用上述技术方案,通孔的直径设置为10mm-12mm,从而使得当两个通孔之间重合的面积在一定的范围内,既能够保证有调整的范围,使得能够更大范围的调整熔融液体的流量,从而调整粉末的粗细;并且避免通孔过大造成流量流速过快,粉末过粗;同时,通孔的直径大于导液管内孔的直径,使得导液管内的流量不至于过快,进一步抑制粉末的粒度范围。

14、可选的,所述支撑腿底部设置有第二压电晶体,所述第二压电晶体用于检测所述熔炼坩埚的质量变化,所述第二压电晶体与所述控制器相连接。

15、通过采用上述技术方案,第二压电晶体实时检测第二压电晶体上支撑腿和熔融坩埚总体的质量变化,通过时间,计算出熔融液体流动的流量。通过第二压电晶体传输的电信号可以实时显示熔融液体的流量,第二压电晶体向控制器传输信号,第二压电晶体将信号输出给控制器,当流量过大时,控制器控制驱动件驱动滑板,使得两滑板通孔之间以及通孔与底孔之间的重合面积减少,从而减小熔融液体的流量,得到偏细的粉末。

16、可选的,所述第二压电晶体为环形,所述第二压电晶体的中心与所述底孔的中心线设置在同一垂线上。

17、通过采用上述技术方案,第二压电晶体用于检测熔融坩埚内的质量变化,第二压电晶体与底孔的中心线设置在同一垂线上,从而熔融坩埚重力所在的直线与第二压电晶体中心所在的垂直线重合,从而保证能够准确测量出熔融坩埚的质量变化。

18、可选的,所述中间组件设置在所述熔炼坩埚的底部,所述中间组件包括中间包以及设置在所述中间包下方的雾化喷嘴,所述第一压电晶体设置在所述雾化喷嘴与所述中间包之间,所述雾化喷嘴与所述中间包相连通,所述导液管远离所述熔炼坩埚的一端伸入所述中间包。

19、通过采用上述技术方案,使用时,熔融液体从导液管内流至中间包之中,在通过中间包流动至雾化喷嘴内,通过雾化喷嘴制成最终的粉末,中间包的设置给流动的熔融液体提供缓冲,若熔融坩埚出现问题,可以及时暂停,不影响已生出的粉末。并且如果熔融液体直接从熔炼坩埚至雾化喷嘴直接生成粉末,由于熔融坩埚的体积较大,液面到孔底之间的压差巨大,导致底孔流出的熔体速度加快,导致得到的雾化粉末偏粗。

20、可选的,所述中间包外侧设置有中间线圈,所述中间线圈环绕所述中间包设置,所述中间线圈耦接有交流电源。

21、通过采用上述技术方案,中间线圈与交流电源耦接,从而交流电源能够向中间线圈输入交流电,从而使得中间线圈通电,中间线圈产生电磁感应发热,从而能够给与中间包内的熔融液体进行持续加热,从而保持中间包内部熔融液体的环境温度,避免温差过大,熔融液体重新凝固。

22、可选的,所述导热管远离所述滑板一端的内壁上嵌设有热电偶,所述热电偶用于监控所述中间包内的熔融液体的温度,所述热电偶耦接有交流电源。

23、通过采用上述技术方案,热电偶的设置用于实时对中间包内的温度进行监测,从而保证熔融液体所处的环境温度,热电偶内设置有温度范围,当热电偶监测的温度低于设定的温度范围时,则控制交流电源向中间线圈通电,从而中间线圈感应发热,保证环境温度。

24、可选的,所述导液管的长度设置为0.5-1m,所述中间包与所述滑板之间的距离不超过所述导液管的长度的二分之一。

25、通过采用上述技术方案,为了保证中间包内熔融液体的液面保持稳定,需要将导液管伸入至中间包内一定的距离;液面保持稳定后,能够减少液面到中间包底部之间的压差,通过底孔流出的熔融液体流速减慢,从而减降低了导液管内的熔融液体的流量,进而得到偏细的粉末,从而保证粉末的质量。

26、可选的,所述导液管设置为纤维增强氮化硼或氧化锆陶瓷的导液管。

27、通过采用上述技术方案,将导液管设置为纤维增强氮化硼或氧化锆陶瓷,纤维增强氮化硼或氧化锆陶瓷的特点为硬度高、耐高温性能好、耐冲刷性强,用作导液管能够使得在熔融液体经过导液管时,减少对导液管的损坏。并且氧化锆陶瓷的耐磨性是氧化铝陶瓷的15倍,能够在滑板带动导液管进行移动的时候,减少导液管的损坏。

28、综上所述,本技术包括以下至少一种有益技术效果:

29、通过设置了熔炼坩埚、支撑腿、熔融线圈、移动装置、滑板、驱动件、控制组件、导液管、底孔、通孔、中间组件、第一压电晶体以及控制器,使用时,先将待熔融的金属放置在熔融坩埚内,熔融线圈电磁感应使得金属开始融化,熔融液体从导液管流入中间组件中,通过中间组件转化为粉末,同时第一压电晶体实时检测中间组件的质量变化,中间组件的质量变化为0时,说明中间组件内的熔融液体的流入量等于流出量。在第一压电晶体内设置中间组件的变化质量范围,当第一压电晶体侧得的质量变化大于设定的范围时,第一压电晶体将信号传输给控制器,控制器控制驱动件驱动滑板移动,从而通孔与底孔之间的重合面积改变,从而减缓熔融液体的流动速度,使得中间组件内的液面相对平稳,从而保证输出粉末粒度的平均值;

30、通过设置了第二压电晶体,第二压电晶体对支撑腿进行支撑,同时第二压电晶体实时检测第二压电晶体上支撑腿和熔融坩埚总体的质量变化,第二压电晶体与底孔的中心线设置在同一垂线上,从而熔融坩埚重力所在的直线与第二压电晶体中心所在的垂直线重合,从而保证能够准确测量出熔融坩埚的质量变化。通过时间,计算出熔融液体流动的流量。通过第二压电晶体传输的电信号可以实时显示熔融液体的流量,第二压电晶体向控制器传输信号,第二压电晶体将信号输出给控制器,当流量过大时,控制器控制驱动件驱动滑板,使得两滑板通孔之间以及通孔与底孔之间的重合面积减少,从而减小熔融液体的流量,得到偏细的粉末;

31、通过设置了热电偶,电热偶的长度设置使得电热偶能够完全对熔融液体的温度进行监测。热电偶的设置用于实时对中间包内的温度进行监测,从而保证熔融液体所处的环境温度,热电偶内设置有温度范围,当热电偶监测的温度低于设定的温度范围时,则控制交流电源向中间线圈通电,从而中间线圈感应发热,保证环境温度。

- 还没有人留言评论。精彩留言会获得点赞!