一种微针母模表面氟化方法及其应用与流程

本发明涉及生物医疗器械,尤其涉及一种微针母模表面氟化方法及其应用。

背景技术:

1、微针(microneedle,mn)是可穿戴医疗技术中一种快速发展研究领域,其微创、便于操作、易于触及皮下组织的特性将在未来的诊疗领域中发挥重要作用。微针穿透外层皮肤屏障进入间质液(interstitial fluid,isf)进行透皮传感和药物输送。通常将微针作为继口服和注射之后的一种新的给药方式,以克服传统给药的局限性。用微针平台和控制算法将诊断和治疗能力合并到治疗系统中,将促进按需治疗和护理点诊断,有望为未来的微针技术铺平道路。微针典型的长度为50-2000μm。微针施用的方式包括以独立针或者微针阵列(microneedle array,mna)的形式穿透皮肤最外层。

2、用于生物学应用的微针,主要分为固体,空心,多孔,可溶解和水凝胶等,由硅,玻璃,金属,聚合物和其他材料制成。使用各种工艺可制作不同类型的微针。硅是微针发展的早期常用的材料,用于制备固体和空心的硅微针以实现透皮药物递送。光刻法作为一种成熟的微加工技术,广泛用于硅微针的制备。光刻需要复杂的工序,包括(1)在衬底表面沉积薄涂层;(2)光刻:由掩模引导的紫外光曝光对涂层的光刻胶图案化;随后显影程序将消除没有图案化的光刻胶。(3)蚀刻:基板中的非图案化部分通过蚀刻以形成高深宽比结构,例如微针;除了直接制作微针结构,近年来广泛应用的微针制备方法是通过mna模具进行倒模,并通过向负模中填充聚合物溶液进行微针制备。光刻法是一种制备微针母模的方法。现有的三种基于mems光刻技术的mna模具的制备方法,分别是liga、湿法硅刻蚀结合su-8工序、倾斜旋转光刻工艺。然而,材料、加工技术和设备的高成本以及超清洁制造设施的必要性使得光刻方法难以大范围推广,实现微针的大规模个性化制备。因此,基于金属、聚合物和玻璃材料的制备方法得到了进一步研究。制作金属微针主要通过对铜、铝块状基材进行高精度cnc加工制备,是目前制作微针母模的常见方法,但这种制造方法所需设备较昂贵。聚合物微针最常见的制作方法是通过将聚合物溶液填充进柔性微针模板,随后通过干燥或交联等物理化学作用进行固化,得到刚度足够的微针贴片。玻璃微针常通过将熔融的玻璃置于平板间进行拉伸及吹气来制备,但这种方法需要高温且玻璃微针易碎,因此没有广泛推广。此外,高精度的3d打印技术也常用于聚合物微针的制备。

3、3d打印(增材制造)作为一种新兴制造技术,与对基体材料进行去除实现加工的传统制造不同,能够以逐层方式从计算机模型输入中生成高深宽比的微结构,可以方便、较低成本地定制微针并进行小批量生产,一定程度克服了其他制造方式的缺点。但微针直接制备的微针母模具有层纹,而且一些3d打印技术,如熔融沉积成型(fdm)不适合于微米级结构的制造。

4、基于光固化的3d打印技术,如立体光刻(stereolithography)、数字光处理(digital light processing)能够进行较高精度的微针加工,但使用的3d打印树脂不适用于人体,直接插入可能会带来潜在的健康风险,而且无法直接载药于针体中。因此,将3d打印的微针作为母模进行翻模制备聚合物微针贴片是一种可行的大规模微针制造方法。参考附图2微针母模结构示意图以及附图3的pdms负模结构示意图,实际的微针制造过程中,发现在对3d打印的母模进行翻模时,会发生pdms的不固化和粘附。对市面上的多数sla 3d打印树脂进行探究发现,多数树脂会抑制pdms的固化,这会导致翻模制备的pdms负模不能准确复制微针的结构,导致翻模制备微针模板失败。

5、当前的微针贴片制造技术中,存在微针阵列母模制作困难、成本较高,基于3d打印的微针虽然能够实现较低成本的小规模定制,在翻模制造过程中容易出现pdms和3d打印材料的粘附,以及微针凹槽与母模和设计微针样式的形状偏差。因此,需要一种可以克服pdms的不固化和粘附的母模处理方法。

技术实现思路

1、为克服相关技术中存在的问题,本发明的目的是提供一种微针母模表面氟化方法及其应用。

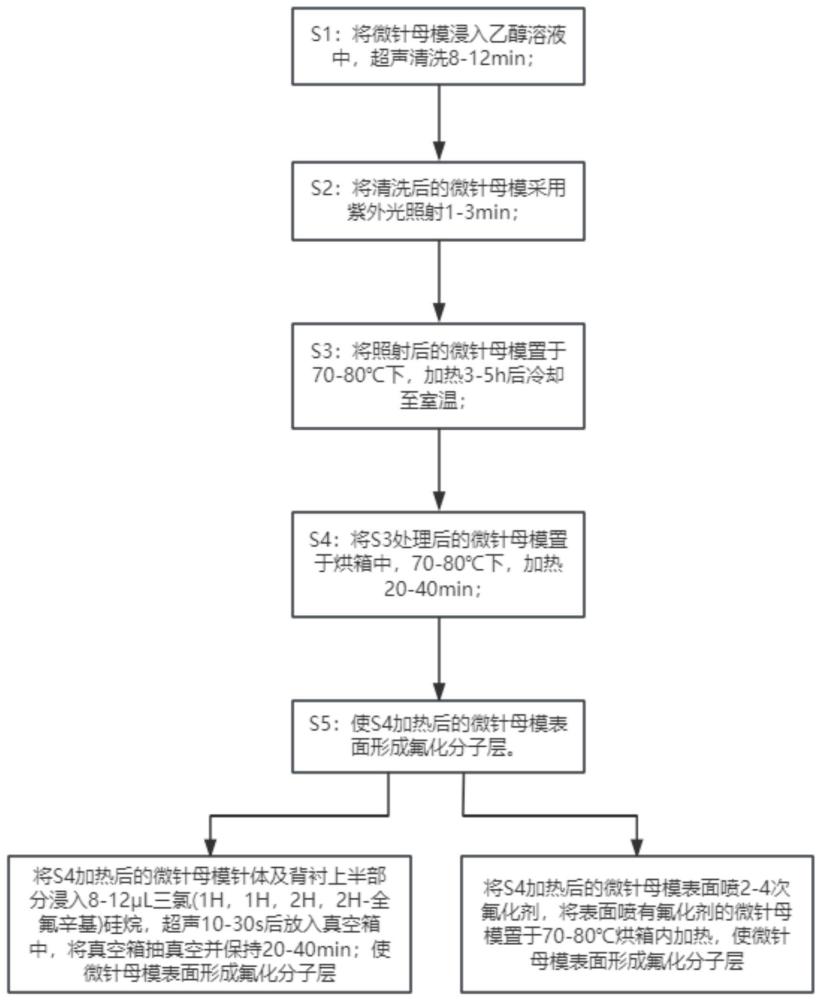

2、第一方面,本技术提供了一种微针母模表面氟化方法,所述方法包括:

3、s1:将微针母模浸入乙醇溶液中,超声清洗8-12min;

4、s2:将清洗后的微针母模采用紫外光照射1-3min;

5、s3:将照射后的微针母模置于70-80℃下,加热3-5h后冷却至室温;

6、s4:将s3加热后的微针母模置于烘箱中,70-80℃下,加热20-40min;

7、s5:使s4加热后的微针母模表面形成氟化分子层。

8、需要说明的是,所述微针母模是通过3d打印制备,经过cad设计合适几何参数的微针母模阵列三维模型,并通过fea验证几何参数和材料参数能否满足微针穿透的需求;随后将微针母模3d模型通过专用切片软件,将模型的每层图案化,形成3d打印机的输入文件;将输入文件输入3d打印机(sla/dlp),通过高精度光源层层进行树脂的光固化,即可得到所要制备的微针母模;

9、微针母模3d打印采用的树脂主要包括两种组分,基于甲基丙烯酸基团的树脂单体和基于氧化磷基团的光引发剂,pdms在翻模过程中难以固化的原因可能是这两种组分在经过3d打印流程固化为微针母模后仍在微针母模中有所残留,导致微针母模在与pdms进行接触翻模的过程中易发生粘附,并导致pdms难以固化。

10、浸入乙醇溶液前的微针母模包含树脂单体以及光引发剂;所述树脂单体含有甲基丙烯酸基团;所述光引发剂含有氧化磷基团。

11、在其中一个实施例中,所述s1步骤中,所述乙醇溶液的浓度为90-95%。

12、在其中一个实施例中,所述s2步骤中,所述紫外光的波长为400-410nm。

13、本技术通过步骤s1浸入乙醇溶液、步骤s2采用紫外光照射、步骤s3加热处理,可以一定程度上去除微针母模在3d打印制备过程中残留的基于甲基丙烯酸基团的树脂单体和基于氧化磷基团的光引发剂。

14、在其中一个实施例中,所述s5:使s4加热后的微针母模表面形成氟化分子层,具体包括:

15、将s4加热后的微针母模的针体及微针母模的背板上半部分浸入8-12μl三氯(1h,1h,2h,2h-全氟辛基)硅烷,超声10-30s后放入真空箱中,将真空箱抽真空并保持20-40min;使微针母模表面形成氟化分子层。

16、在其中一个实施例中,所述将s4加热后的微针母模的针体及微针母模的背板上半部分浸入8-12μl三氯(1h,1h,2h,2h-全氟辛基)硅烷,超声10-30s后放入真空箱中,超声功率为100w。

17、在其中一个实施例中,所述将真空箱抽真空并保持20-40min,真空度为0.08-0.1mpa。

18、在其中一个实施例中,所述s5:使s4加热后的微针母模表面形成氟化分子层,具体包括:

19、将s4加热后的微针母模表面喷2-4次氟化剂,将表面喷有氟化剂的微针母模置于70-80℃烘箱内加热,使微针母模表面形成氟化分子层。

20、在其中一个实施例中,所述将表面喷有氟化剂的微针母模置于70-80℃烘箱内加热,加热时间为20-40min。

21、在其中一个实施例中,所述将s4加热后的微针母模表面喷2-4次氟化剂,

22、所述氟化剂为含氟环氧树脂脱模剂。

23、在其中一个实施例中,所述含氟环氧树脂脱模剂为rd-518含氟环氧树脂脱模剂。

24、在其中一个实施例中,浸入乙醇溶液前的微针母模底部内嵌一块小型钕铁硼磁铁,用于制备pdms负模时通过磁力固定母模微针,以及用于磁吸分离微针母模及pdms负模时使用。

25、在其中一个实施例中,所述s1步骤中,超声功率为100w。

26、第二方面,本技术还提供了上述微针母模表面氟化方法在pdms负模脱模中的应用。

27、在其中一个实施例中,所述pdms为聚二甲基硅氧烷组合物。

28、在其中一个实施例中,所述pdms为道康宁的sylgardtm184。pdms包括基本组分聚二甲基硅氧烷以及固化剂;可能是由于微针母模在3d打印制备过程中残留的基于甲基丙烯酸基团的树脂单体和基于氧化磷基团的光引发剂会对固化剂起到抑制作用,从而导致pdms出现未固化情况。

29、在其中一个实施例中,所述pdms粘度为3400-3600cp,优选的,所述pdms粘度为3500cp;

30、在其中一个实施例中,所述pdms固化后邵氏硬度为40-45,优选的,所述pdms固化后邵氏硬度为43;本发明的有益效果为:

31、上述微针母模表面氟化方法及其应用,本技术通过步骤s1浸入乙醇溶液、步骤s2采用紫外光照射、步骤s3加热处理,可以一定程度上去除微针母模在3d打印制备过程中残留的基于甲基丙烯酸基团的树脂单体和基于氧化磷基团的光引发剂;在制备pdms负模过程可以提高pdms的固化效果,从而达到更好的pdms负模脱模效果;通过步骤s4、步骤s5,使微针母模表面形成氟化分子层,可以提升所制作的微针母模的表面光滑度和高深宽比针尖结构的精密程度,从而制得成功率高的pdms负模以及微针。

32、本发明微针母模表面氟化方法及其应用,在制备pdms负模过程中,能够显著降低pdms负模粘附和不固化情况的发生;使用本技术的微针母模表面氟化方法对微针母模进行处理,即可直接浇筑填充固化的方式生产3d打印微针母模,进行pdms负模的大规模制造。本技术可以提高生产pdms负模的成功率,从而降低微针的制作成本,同时提升所制作的微针母模的表面光滑度和高深宽比针尖结构的精密程度,以实现制得的微针具有高效皮肤穿透效果。

- 还没有人留言评论。精彩留言会获得点赞!