一种压路机滚轮用钢板的生产方法与流程

本发明属于低合金钢生产,涉及一种压路机滚轮用钢板的生产方法。

背景技术:

1、目前由于压路机滚轮用钢表面硬度低,在使用过程中存在凹坑、掉肉等问题,为了解决上述问题,需要提高钢板表面硬度,要求钢板硬度162hbs以上。根据德国标准din50150中抗拉强度与硬度对应关系可知,要满足其硬度要求,抗拉强度需达到545mpa以上。而根据中国gb/t1591中各牌号对性能要求,抗拉强度545mpa以上,对应牌号为q460,其最大碳当量为0.46%;但压路机滚轮用钢采用的牌号为gb/t1591-2008中的q345,其最大碳当量为0.44%。为了达到其抗拉强度性能,同时满足其焊接性能要求,则需要减少影响焊接性能元素含量,添加其他贵重合金元素。

2、现有技术是通过在化学设计上添加大量合金来来实现其硬度要求,但合金成本较高,缺乏市场竞争力;另一种是通过较低的终冷温度来实现其硬度要求,但钢板板形较差,需增加额外校平工序,影响企业的生产效率,同时也会增加成本。

技术实现思路

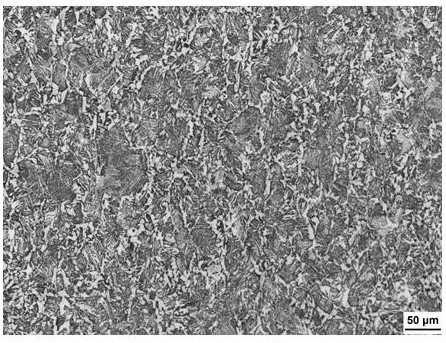

1、本发明旨在提供一种压路机滚轮用钢板的生产方法,采用较少贵重合金以及dq超快冷技术获得以贝氏体为主的硬相组织,从而获得钢板硬度性能指标及平直度满足下游企业高标准要求。

2、本发明的技术方案:

3、一种压路机滚轮用钢板的生产方法,生产钢板厚度为20~40mm,钢的化学组成质量百分比为c=0.17~0.20,si=0.25~0.45,mn=1.3~1.40,p≤0.020,s≤0.015,als=0.015~0.050,ti=0.010~0.020,cev≤0.44%,余量为fe和不可避免的杂质;包括如下工艺步骤:

4、(a)板坯加热:采用步进梁式加热炉,分区连续加热,均热段加热时间≥40min,出钢温度为1200~1230℃。

5、(b)轧制:采用粗轧和精轧两阶段控轧,i阶段粗轧保证最后二道次平均压下率大于20%,开轧温度≥1050℃,终轧温度≥980℃;中间待温坯厚度为2倍成品厚度以上;ii阶段精轧开轧温度≤950℃,终轧温度≥830℃。

6、(c)冷却:在完成控制轧制后即进入mulpic 装置进行加速冷却。

7、(d)热矫:钢板冷却后进行热矫,矫直速度为1.0~2.5m/s。

8、(e)堆冷:热矫后直接入垛缓冷,得到硬度≥162hbs,不平度≤5mm/2m钢板。

9、优选地,步骤(b)中,轧后进行低速高温预矫直,矫直速度为0.5~1.0m/s。

10、优选地,步骤(c)中,采用dq超快冷+acc层流冷却模式。

11、进一步的,优选地,步骤(c)中,20mm≤钢板厚度<30mm,dq水量控制在30~40 m3/h,上、下水量比值控制在0.9~1.0;acc水量控制在200~300 m3/h,上、下水量比值控制在0.9~1.0,辊速控制在1.2~1.5m/s,终冷温度控制在600~650℃。

12、进一步的,优选地,步骤(c)中,30mm≤钢板厚度≤40mm,dq水量控制在40~60 m3/h,上、下水量比值控制在0.9~1.0;acc水量控制在200~300 m3/h,上、下水量比值控制在0.8~0.9,辊速控制在0.8~1.2m/s,终冷温度控制在580~630℃。

13、优选地,步骤(d)中,热矫直采用弯辊凸度+0.5~+1.0mm矫直,矫直1~3道次。

14、与现有技术相比,本发明具有以下有益效果:1)成分设计采用在普通的c-mn钢基础上添加微量的ti微合金化元素,减少贵重合金ni、nb、v等元素的加入,合金成本低;2)采用均匀化高温加热,为后续轧制较好的板形提供了条件;3)较高精轧开轧温度,可以有效减少中间坯待温时间,提高生产节奏;4)高温预矫,确保钢板冷却前板形平直,为均匀冷却提供保障,利于性能均匀和应力均匀控制,钢板平直度高;5)采用dq超快冷,获得具有较高硬度的贝氏体组织,辅以acc层流冷却控制钢板冷却均匀,利于应力均匀控制,确保热矫前钢板板形平直度较好;6)最终产品平直度≤5mm/2m,不需增加额外校平工序,满足市场高标准要求。

技术特征:

1.一种压路机滚轮用钢板的生产方法,生产钢板厚度为20~40mm,其特征在于:钢的化学组成质量百分比为c=0.17~0.20,si=0.25~0.45,mn=1.3~1.40,p≤0.020,s≤0.015,als=0.015~0.050,ti=0.010~0.020,cev≤0.44%,余量为fe和不可避免的杂质;包括如下工艺步骤:

2.根据权利要求1所述的一种压路机滚轮用钢板的生产方法,其特征在于:步骤(b)中,轧后进行低速高温预矫直,矫直速度为0.5~1.0m/s。

3.根据权利要求1所述的一种压路机滚轮用钢板的生产方法,其特征在于:步骤(c)中,采用dq超快冷+acc层流冷却模式。

4.根据权利要求1所述的一种压路机滚轮用钢板的生产方法,其特征在于:步骤(c)中,20mm≤钢板厚度<30mm,dq水量控制在30~40m3/h,上、下水量比值控制在0.9~1.0;acc水量控制在200~300m3/h,上、下水量比值控制在0.9~1.0,辊速控制在1.2~1.5m/s,终冷温度控制在600~650℃。

5.根据权利要求1所述的一种压路机滚轮用钢板的生产方法,其特征在于:步骤(c)中,30mm≤钢板厚度≤40mm,dq水量控制在40~60 m3/h,上、下水量比值控制在0.9~1.0;acc水量控制在200~300m3/h,上、下水量比值控制在0.8~0.9,辊速控制在0.8~1.2m/s,终冷温度控制在580~630℃。

6.根据权利要求1所述的一种压路机滚轮用钢板的生产方法,其特征在于:步骤(d)中,热矫直采用弯辊凸度+0.5~+1.0mm矫直,矫直1~3道次。

技术总结

一种压路机滚轮用钢板的生产方法,生产钢板厚度为20~40mm。钢的化学组成质量百分比为C=0.17~0.20,Si=0.25~0.45,Mn=1.3~1.40,P≤0.020,S≤0.015,Als=0.015~0.050,Ti=0.010~0.020,CEV≤0.44%,余量为Fe和不可避免的杂质。工艺步骤包括板坯加热、轧制、冷却、热矫、堆冷。本发明采用DQ超快冷+ACC层流冷却技术,获得钢板布氏硬度≥162HBS,任意方向不平度≤5mm/2m,不需增加额外校平工序,满足市场高标准要求。

技术研发人员:汪贺模,高擎,罗登,杨文志,白星,钱亚军,尚平,胡增,袁桥军,肖雄,左建林

受保护的技术使用者:湖南华菱湘潭钢铁有限公司

技术研发日:

技术公布日:2024/3/12

- 还没有人留言评论。精彩留言会获得点赞!