一种转炉直上连铸冶炼工艺应用复合钒氮合金的方法与流程

本发明涉及钢铁冶金炼钢,具体涉及一种转炉直上连铸冶炼工艺应用复合钒氮合金的方法。

背景技术:

1、在钢铁冶金行业中,通常使用钒氮合金用于提高钢材的强度,改善钢材的塑性和韧性;钒氮合金可用于结构钢、工具钢、管道钢、钢筋及铸铁中。钒氮合金应用于高强度低合金钢中可以同时进行有效的钒、氮微合金化,促进钢中碳、钒、氮化合物的析出,更有效的发挥沉降强化和细化晶粒作用。

2、而钒氮合金中的钒,作为稀有元素其具有很高的加工成本,同时在钢铁行业炼钢工序中,与钒氮合金性能相当并且能够替代钒氮合金的替代品品种少,受市场价格波动影响炼钢工序的合金成本,炼钢工序成本控制也具有一定难度。

3、目前现有技术中通过优化“氮”和“钒”比例,采用增加低成本的“氮”减少高成本“钒”的复合钒氮合金,部分代替或全部代替钒氮合金以实现提高钢材的强度,改善塑性和韧性,降低炼钢工序成本的技术。同时为了考虑生产效率,在转炉直上连铸的操作模式下,复合钒氮合金不经过精炼炉的冶炼,由于复合钒氮合金在钢水中的停留时间较短,工艺过程控制不稳定,使得复合钒氮合金加入钢包过程中以及脱氧合金化过程中,钢水中复合钒氮合金存在成分不均匀、钒元素的回收率不稳定、钢水及成品钢筋性能波动大的技术难题,因此优化“氮”和“钒”比例这一措施只能在部分使用lf精炼工艺(lf精炼炉工艺)中使用,但是在转炉直上连铸工艺无法推广。

技术实现思路

1、本发明的目的在于提供一种转炉直上连铸冶炼工艺应用复合钒氮合金的方法,以解决针对转炉直上连铸工艺模式下,脱氧合金化工艺中的钢水成品的元素成分不均匀、钒的回收率不稳定,复合钒氮合金回收率低,进而导致钢水及成品钢筋的性能不稳定的问题。

2、为达到上述目的,本发明提供的基础方案为:一种转炉直上连铸冶炼工艺应用复合钒氮合金的方法,包括转炉出钢过程调整和脱氧合金化调整,其中转炉出钢过程调整包括挡渣设备改造以及加长出钢口的长度并使其与转炉内座砖长度一致,出钢后在钢包内进行脱氧合金化操作,脱氧合金化调整包括合金溜槽改造、控制复合钒氮合金的颗粒度和延长复合钒氮合金在钢水中的停留时间。

3、本发明的原理和有益效果在于:本发明在转炉冶炼完毕后,钢水出钢过程中,通过挡渣设备改造以提高挡渣率,避免混有炉渣钢水影响合金化后复合钒氮合金中钒含量的稳定性,脱氧合金化工艺中优化合金溜槽,使得复合钒氮合金加入钢包时与冲刷的钢流充分接触,进而使得复合钒氮合金在钢水中的成分更加均匀,使得最终复合钒氮合金中钒的回收率相对提高,通过控制复合钒氮合金的颗粒度,使得复合钒氮合金更均匀地与钢水混合以提高钒的回收率,通过延长复合钒氮合金在钢水中的停留时间,也有助于提高钒的回收率,使得最终钢水成品的成分和钢筋成品的性能达标,同时,利用复合钒氮合金替代了部分钒氮合金,在降低成本的同时得到了符合性能标准钢水和钢筋成品。

4、方案二,此为基础方案的优选,挡渣设备改造的方法为:将挡渣杆和挡渣锥顶部之间填充有耐火料;避免挡渣杆和挡渣锥在出钢过程中发生脱离,在挡渣杆和挡渣锥顶部之间填充耐火料,使挡渣杆与挡渣锥的衔接处更紧密,基本实现100%的挡渣率,因而避免炉渣进入钢水中,造成复合钒氮合金中钒元素的含量不稳定。

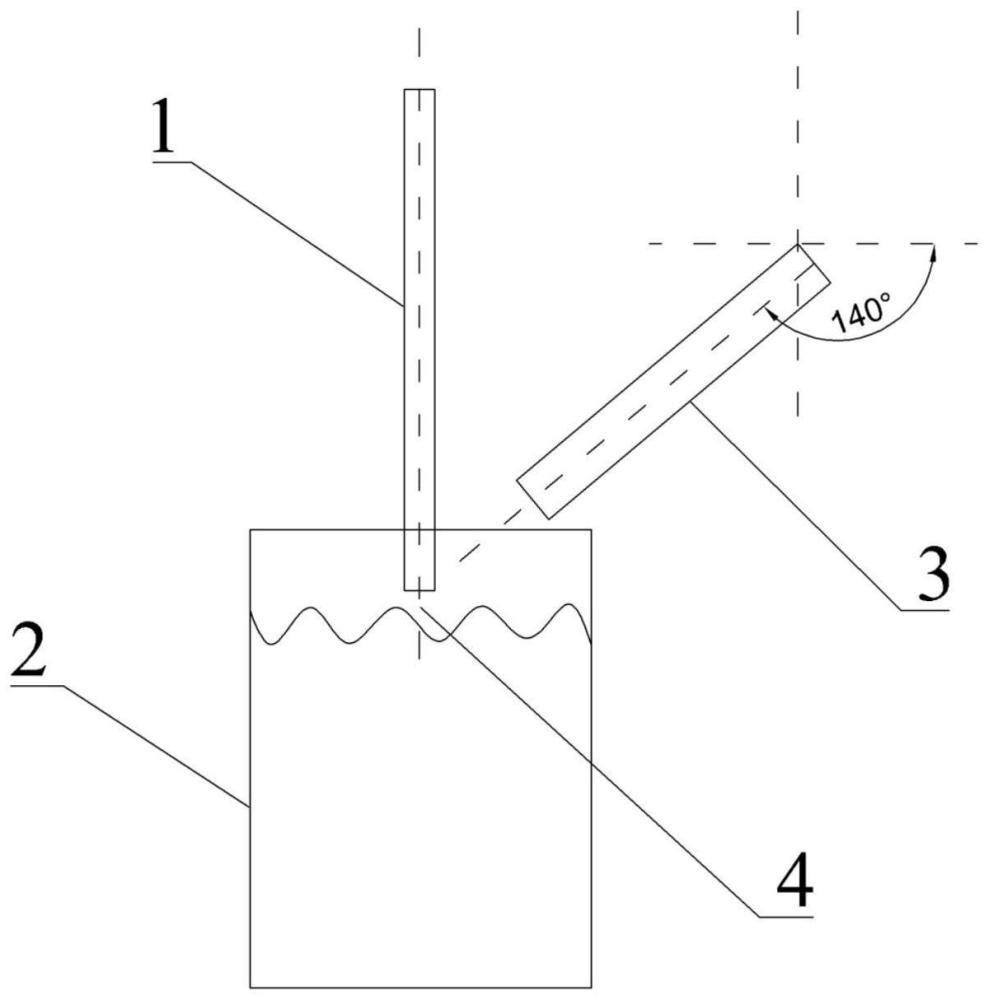

5、方案三,此为基础方案的优选,合金溜槽的水平夹角设置为125°-140°;当合金溜槽的角度由现有的124.4°调大15.6°,即设置为140°时,合金加入钢包恰好冲击至钢流的位置,因而可以更加直接并充分地利用钢流冲刷使得复合钒氮合金在钢水中融化,进而使得复合钒氮合金在钢水中的成分更加均匀,使得最终复合钒氮合金中v的回收率相对提高。

6、方案四,此为方案三的优选,合金溜槽距离钢包的高度下调100-200mm;当合金溜槽距离钢包的高度下调至200mm时,使得钢水中复合钒氮合金的v元素的平均回收率达到89.3%。

7、方案五,此为方案四的优选,加入钢包内的合金成分包括硅铁合金、硅锰合金、钒氮合金、复合钒氮合金和增碳剂;

8、硅铁合金与氧的亲和力大于硅锰合金与氧的亲和力,硅铁合金吸收大量的氧从而实现脱氧的效果,硅锰合金对脱氧操作起到辅助作用,经过硅铁合金和硅锰合金的脱氧操作后,复合钒氮合金不会发生氧化反应,将复合钒氮合金在第三步加入钢包中,相应得延长了复合钒氮合金在钢水中的停留时间,有助于钒成分的回收率有所提高。

9、方案六,此为基础方案的优选,控制复合钒氮合金的颗粒度的方法是:复合钒氮合金的颗粒度选取为5-10mm;当复合钒氮合金理化性指标中的颗粒度选取为5-10mm时,反复多次对脱氧合金化结果进行记录和检验,最终得到钢水中复合钒氮合金的v元素的平均回收率为85.1%。

10、方案七,此为方案五的优选,合金加入钢包的顺序为:按照“硅铁合金→硅锰合金→复合钒氮合金→增碳剂→钒氮合金”的顺序依次加入钢包;按照该合金加入顺序将各成分依次加入钢包中,复合钒氮合金尽可能加入的时间较早,使得复合钒氮合金在钢水中停留的时间延长,从而使得复合钒氮合金中v回收率提高了约3%。

11、方案八,此为基础方案的优选,延长复合钒氮合金在钢水中的停留时间的方法为:所有合金向钢包加入完毕时,进行吹氩操作,吹氩时间为4.5-5.5min;

12、吹氩操作一方面有助于均匀合金的成分,使得钢水和合金的混合更均匀,另一方面吹氩时间较长意味着复合钒氮合金在钢水中的停留时间较长,有助于在转炉直上连铸工艺中提高钒成分的回收率。

技术特征:

1.一种转炉直上连铸冶炼工艺应用复合钒氮合金的方法,其特征在于,包括转炉出钢过程调整和脱氧合金化调整,其中转炉出钢过程调整包括挡渣设备改造以及加长出钢口的长度并使其与转炉内座砖长度一致,出钢后在钢包内进行脱氧合金化操作,脱氧合金化调整包括合金溜槽改造、控制复合钒氮合金的颗粒度和延长复合钒氮合金在钢水中的停留时间。

2.根据权利要求1所述的一种转炉直上连铸冶炼工艺应用复合钒氮合金的方法,其特征在于,挡渣设备改造的方法为:将挡渣杆和挡渣锥顶部之间填充有耐火料。

3.根据权利要求1所述的一种转炉直上连铸冶炼工艺应用复合钒氮合金的方法,其特征在于,合金溜槽的水平夹角设置为125°-140°。

4.根据权利要求3所述的一种转炉直上连铸冶炼工艺应用复合钒氮合金的方法,其特征在于,合金溜槽距离钢包的高度下调100-200mm。

5.根据权利要求4所述的一种转炉直上连铸冶炼工艺应用复合钒氮合金的方法,其特征在于,加入钢包内的合金成分包括硅铁合金、硅锰合金、钒氮合金、复合钒氮合金和增碳剂。

6.根据权利要求1所述的一种转炉直上连铸冶炼工艺应用复合钒氮合金的方法,其特征在于,控制复合钒氮合金的颗粒度的方法是:复合钒氮合金的颗粒度选取为10-15mm。

7.根据权利要求5所述的一种转炉直上连铸冶炼工艺应用复合钒氮合金的方法,其特征在于,合金加入钢包的顺序为:按照“硅铁合金→硅锰合金→复合钒氮合金→增碳剂→钒氮合金”的顺序依次加入钢包。

8.根据权利要求1所述的一种转炉直上连铸冶炼工艺应用复合钒氮合金的方法,其特征在于,延长复合钒氮合金在钢水中的停留时间的方法为:所有合金向钢包加入完毕时,进行吹氩操作,吹氩时间为4.5-5.5min。

技术总结

本发明属于钢铁冶金炼钢技术领域,具体公开了一种转炉直上连铸冶炼工艺应用复合钒氮合金的方法,包括转炉出钢过程调整和脱氧合金化调整,其中转炉出钢过程调整包括挡渣设备改造以及加长出钢口的长度并使其与转炉内座砖长度一致,出钢后在钢包内进行脱氧合金化操作,脱氧合金化调整包括合金溜槽改造、控制复合钒氮合金的颗粒度和延长复合钒氮合金在钢水中的停留时间。本发明在转炉冶炼完毕后钢水出钢过程中,通过挡渣设备改造以提高挡渣率、优化合金溜槽、控制复合钒氮合金的颗粒度以及延长复合钒氮合金在钢水中的停留时间,提高钒的回收率,利用复合钒氮合金替代了部分钒氮合金,使得最终钢水成品的成分和钢筋成品的性能达标。

技术研发人员:杨玉龙,孙学刚,王花平

受保护的技术使用者:新疆天山钢铁巴州有限公司

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!