基于自主修形的难加工零件柔性仿形磨抛系统及方法

本发明属于机器人磨抛,更具体地,涉及一种基于自主修形的难加工零件柔性仿形磨抛系统及方法。

背景技术:

1、以航空发动机叶片为典型代表的复杂零件具有结构特征多、加工空间小、轮廓精度与表面质量要求高等特点。磨抛,是零件最后一道去除材料的加工工序,直接决定其最终的轮廓精度和表面质量。

2、航空发动机叶片是航空发动机的关键零件,其加工精度对发动机性能和效率具有重要影响。如图1所示的叶片示意图,100是叶缘,为叶片边缘;200是型面,为复杂曲面,具体可分为叶背与叶盆;300是叶根转角,用于连接叶身和榫头,其表面通过小半径圆角过渡;400是榫头;500是圆弧状榫齿;可见叶片上常存在许多难以精确加工的小半径圆角。为了提升叶片性能,在叶根处加工有小径叶根转角;为了便于叶片安装定位和夹紧,榫头处加工出小半径圆弧状榫齿。拥有类似特征的难加工零件如果按照传统的磨抛方式,按路径逐行打磨形成圆角,往往耗时很长,并且会由于换行形成接刀痕,精度不高。此外,这些属于典型的加工易干涉部位,传统圆柱砂轮难以进入或需要强制进入,导致欠磨、过磨等问题。

3、基于上述问题,现有技术常采用尼龙纤维叠合轮对难加工零件进行磨抛,尼龙纤维叠合轮是一种用于表面磨削和抛光的磨料工具,通常由尼龙纤维或尼龙磨料纤维与树脂基体组成,具有一定的弹性和柔软性,使其适用于加工曲面、轮廓和凹凸不平的零件,能更好地适应工件表面的不规则性。因此,其常用于改善表面质量、去除余量和产生所需的几何形状。然而,尼龙纤维叠合轮初始时一般为标准的圆柱,并不能契合待磨抛工件上的圆角特征,耐磨性相对较低,容易在加工过程中磨损、变形甚至起球,导致形状改变,需要频繁更换,也增加了维护成本和生产停机时间;

4、因此,急需一种既能够自动在线修形又能够针对难加工零件外形特征仿形打磨的柔性打磨装置,以实现难加工零件外形特征较高的形状保持,从而确保最终的轮廓精度和表面质量。

技术实现思路

1、针对现有技术的以上缺陷或改进需求,本发明提供基于自主修形的难加工零件柔性仿形磨抛系统及方法,系统包括在线监测单元,设于所述在线监测单元上的力控磨抛单元,工业机器人,设于所述工业机器人上的夹具、刚性修形轮,通过工业机器人将待磨抛工件移动至工件加工位,通过电机驱动柔性打磨轮旋转对待磨抛工件的磨抛加工;通过所述在线监测仪实时监测柔性打磨轮的边缘半径,当监测到其边缘实测半径变化量超过其形变阈值时,及时中止对待磨抛工件的加工,控制所述工业机器人的机械臂末端移动使刚性修形轮与柔性打磨轮接触进行磨削修形,确保其形状恢复到磨抛加工最佳状态,并与需磨削部位形态一致,在修形完毕后工业机器人的机械臂末端复原至待磨抛工件的加工位继续进行磨抛加工工序,实现柔性打磨轮的自动在线修形和难加工零件的仿形磨抛。

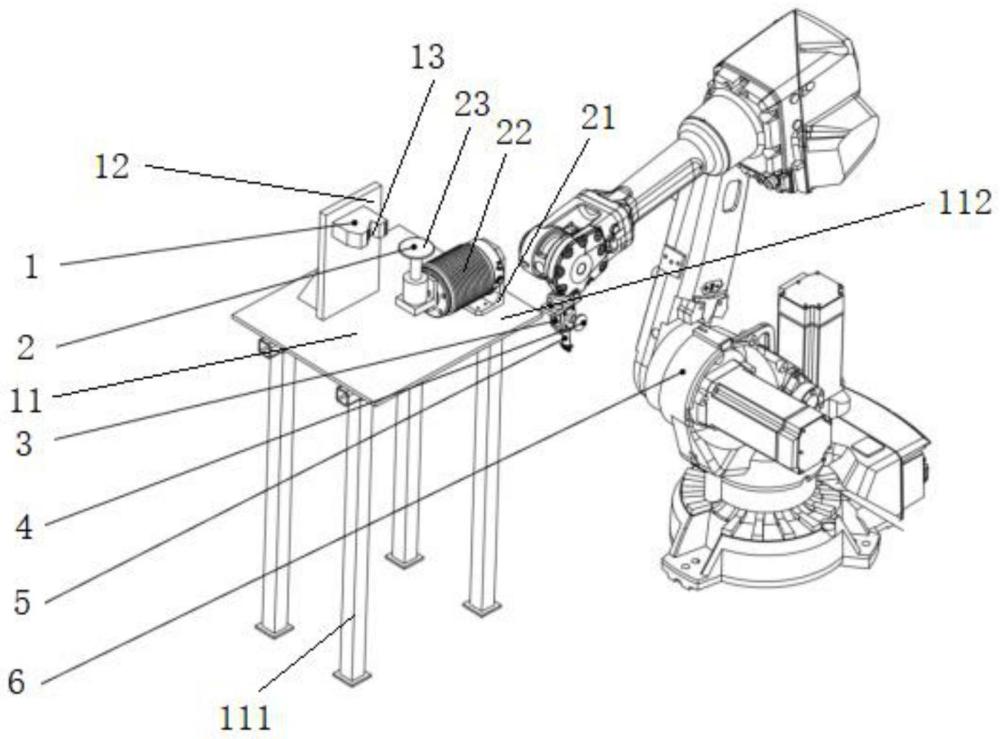

2、为了实现上述目的,本发明的一个方面提供一种基于自主修形的难加工零件柔性仿形磨抛系统,包括在线监测单元,设于所述在线监测单元上的力控磨抛单元,工业机器人,设于所述工业机器人上的夹具、刚性修形轮;其中,

3、所述在线监测单元包括底座和设于所述底座上的在线监测仪;所述力控磨抛单元包括设于所述底座上的固定座、设于所述固定座上的电机以及设于所述电机输出端的柔性打磨轮;

4、通过工业机器人将待磨抛工件移动至工件加工位,通过电机驱动柔性打磨轮旋转对待磨抛工件的磨抛加工;通过所述在线监测仪实时监测柔性打磨轮的边缘半径,当监测到其边缘实测半径变化量超过其形变阈值时,及时中止对待磨抛工件的加工,控制所述工业机器人的机械臂末端移动使刚性修形轮与柔性打磨轮接触进行磨削修形,确保其形状恢复到磨抛加工最佳状态,并与需磨削部位形态一致,在修形完毕后工业机器人的机械臂末端复原至待磨抛工件的加工位继续进行磨抛加工工序,实现柔性打磨轮的自动在线修形和难加工零件的仿形磨抛。

5、进一步地,所述在线监测仪上连接有上位机;

6、所述柔性打磨轮进行工件的磨抛加工时,所述柔性打磨轮的待测边缘始终处于所述在线监测仪的测量范围内,通过所述在线监测仪向上位机传输实时监测数据,实现所述柔性打磨轮的边缘半径在线监测。

7、进一步地,所述在线监测仪位于所述柔性打磨轮的侧面,且与所述柔性打磨轮等高;

8、所述在线监测仪发出的监测光平面垂直于所述柔性打磨轮的端面且通过所述柔性打磨轮的轴线。

9、进一步地,所述刚性修形轮的边缘半径与所述柔性打磨轮的边缘半径相同。

10、进一步地,所述底座上垂直设有固定板,所述在线监测仪设于所述固定板的侧面。

11、进一步地,所述刚性修形轮设于所述夹具的侧面,与所述待磨抛工件的安装方向相垂直。

12、进一步地,所述柔性打磨轮的轴底部设有力传感器。

13、进一步地,所述在线监测仪采用线激光测量仪;

14、所述刚性修形轮为在线修形金刚石砂轮;

15、所述柔性打磨轮为尼龙纤维叠合轮。

16、本发明的另一个方面提供一种基于自主修形的难加工零件柔性仿形磨抛方法,应用所述基于自主修形的难加工零件柔性仿形磨抛系统实现,包括如下步骤:

17、s1:通过上位机设置工业机器人的初始化参数,对工业机器人、柔性打磨轮、刚性修形轮、待磨抛工件的坐标系进行标定,获得柔性打磨轮与刚性修形轮、待磨抛工件之间的相对位置关系;同时,设置柔性打磨轮的原始边缘半径和形变阈值;

18、s2:启动工业机器人,控制机械臂末端夹具夹取待磨抛工件并移动至磨抛位,启动柔性打磨轮,开始磨抛;

19、s3:通过在线监测仪实时监测并获取柔性打磨轮的边缘轮廓,通过对所述边缘轮廓进行高斯滤波处理和最小二乘法拟合圆弧,获得柔性打磨轮边缘的实测半径;

20、s4:判断柔性打磨轮边缘的实测半径变化量是否超过其形变阈值,如未超过,则继续步骤s2中的磨抛工序;如超过,则停止步骤s2中的磨抛工序,控制机械臂末端转至修形位,使刚性修形轮与柔性打磨轮接触并进行磨削修形;

21、s5:重复步骤s3和s4,直至待磨抛工件磨抛完毕。

22、进一步地,步骤s3中所述柔性打磨轮边缘的实测半径的获取包括如下步骤:

23、s31:使用在线监测仪获取柔性打磨轮的原始边缘点坐标数据,所述边缘点包括圆弧边缘点、噪声点和柔性打磨轮端面直线边缘点;

24、s32:采用高斯滤波器对所述原始边缘点坐标数据实施高斯滤波,去除所述原始边缘点坐标数据中的噪声点坐标,使其边缘平滑化,得到去噪后的边缘点坐标数据;

25、s33:对所述去噪后的边缘点坐标数据中相邻的边缘点进行曲率分析,去除所述原始边缘点坐标数据中的柔性打磨轮端面直线边缘点,识别出圆弧边缘点,并形成边界圆弧;

26、s34:对所述边界圆弧进行最小二乘法拟合,获取柔性打磨轮边缘的实测半径。

27、总体而言,通过本发明所构思的以上技术方案与现有技术相比,能够取得下列有益效果:

28、1.本发明的基于自主修形的难加工零件柔性仿形磨抛系统,包括在线监测单元、力控磨抛单元、工业机器人、设于工业机器人上的夹具、刚性修形轮;在线监测单元包括在线监测仪;力控磨抛单元包括柔性打磨轮;通过工业机器人将待磨抛工件移动至工件加工位,通过电机驱动柔性打磨轮旋转对待磨抛工件的磨抛加工;通过所述在线监测仪实时监测柔性打磨轮的边缘半径,当监测到其边缘实测半径变化量超过其形变阈值时,及时中止对待磨抛工件的加工,控制所述工业机器人的机械臂末端移动使刚性修形轮与柔性打磨轮接触进行磨削修形,确保其形状恢复到磨抛加工最佳状态,并与需磨削部位形态一致,在修形完毕后工业机器人的机械臂末端复原至待磨抛工件的加工位继续进行磨抛加工工序,实现柔性打磨轮的自动在线修形和难加工零件的仿形磨抛;本发明磨削精度高,能够确保难加工零件的加工质量并提高工作效率,能够解决传统手段打磨难加工零件时,存在耗时长,精度差,打磨端难以进入待打磨区域,强制进入后容易导致欠磨、过磨的问题。

29、2.本发明的基于自主修形的难加工零件柔性仿形磨抛系统,采用柔性打磨轮对难加工零件外形特征进行打磨,在使用柔性打磨轮打磨前,先使用刚性修形轮对柔性打磨轮进行修形,使其外形轮廓与待加工零件外形轮廓一致,从而更好地契合待磨抛工件上的外形特征,适应加工曲面、轮廓和凹凸不平的零件,适应工件表面的不规则性,能够有效解决难加工零件上特殊外形特征加工难的问题;通过在使用过程中实时监测柔性打磨轮的边缘半径,能够对柔性打磨轮的外形尺寸进行在线监测和修形,避免因加工过程中叠合轮的形状改变引起的打磨轮频的繁更换,增加了维护成本和生产停机时间。

30、3.本发明的基于自主修形的难加工零件柔性仿形磨抛方法,通过在在线监测仪和工业机器人上连接上位机,通过上位机设置工业机器人的初始化参数,对工业机器人的坐标系,柔性打磨轮、刚性修形轮、待磨抛工件的坐标系进行标定,获得柔性打磨轮与刚性修形轮、与待磨抛工件之间的相对位置关系,同时,设置柔性打磨轮的原始边缘半径和形变阈值;启动工业机器人,控制机械臂末端夹具夹取待磨抛工件并移动至磨抛位,启动柔性打磨轮进行磨抛;通过在线监测仪实时监测并获取柔性打磨轮的边缘轮廓,通过对所述边缘轮廓进行高斯滤波处理和最小二乘法拟合圆弧,获得柔性打磨轮边缘的实测半径;判断柔性打磨轮边缘的实测半径变化量是否超过其形变阈值,如未超过,则继续上述磨抛工序;如超过,则停止磨抛工序,控制机械臂末端转至修形位,使刚性修形轮与柔性打磨轮接触并进行磨削修形,进而实现柔性打磨轮的自动在线修形和难加工零件的仿形磨抛,能够确保难加工零件的加工质量并提高工作效率。

- 还没有人留言评论。精彩留言会获得点赞!