一种铜石墨烯复合材料及其制备方法和制备设备与流程

本发明属于铜基复合材料领域,尤其涉及一种铜石墨烯复合材料及其制备方法和制备设备。

背景技术:

1、石墨烯在铜及铜合金基体中的合理分布可有效改善其力学性能和电学性能,近年来,铜基石墨烯复合材料的制造技术成为了高强高导电材料领域的研究热点。

2、目前,铜与石墨烯复合多采用表面催化生长(如化学气相沉积)和铜与石墨烯混合(如粉末冶金)等方法实现,其采用的原材料多为铜箔、铜粉、石墨烯等昂贵物质,且制备工艺需参数精确可控并耗时较长。此外,若在现行工艺方法下实现宏观尺度材料的制造,常需增加材料累积、热变形(热压、热轧)或搅拌旋挤等热态塑性变形工艺手段,这种长流程、长周期的工艺过程显著增加了目标产品的制造成本。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种铜石墨烯复合材料及其制备方法和制备设备,本发明提供的设备可用于制备宏观尺度的铜石墨烯复合材料,且制备流程短、效率高、经济性好。

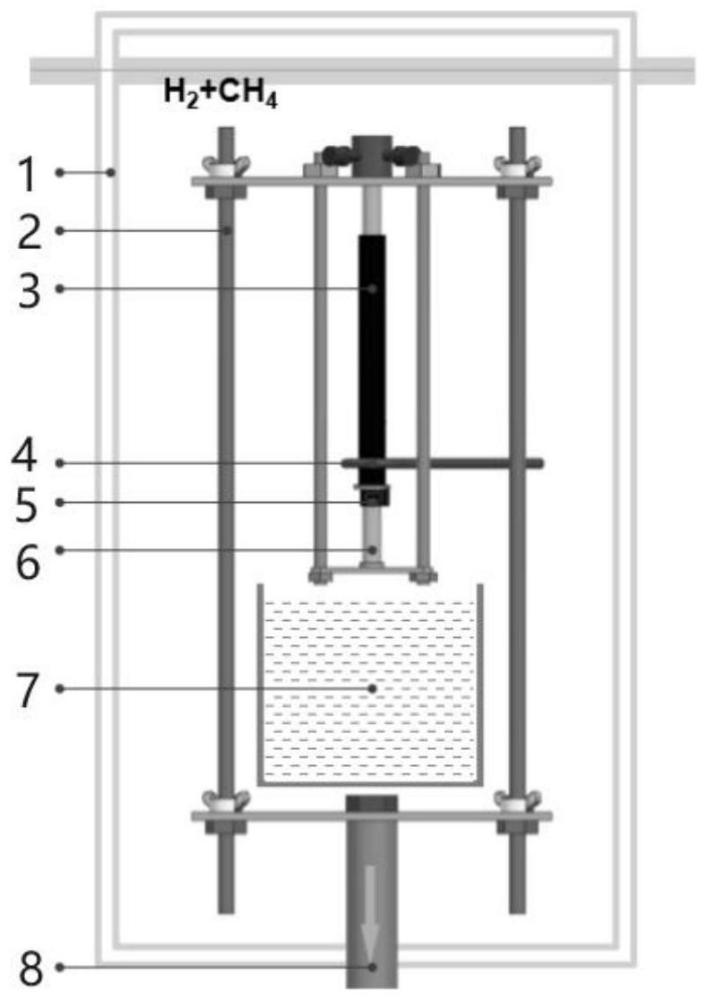

2、本发明提供了一种用于制备铜石墨烯复合材料的设备,包括:

3、炉体,所述炉体设置有炉盖和进气口;

4、设置在所述炉体内的升降装置,所述升降装置设置有用于垂直固定铜棒的固定工装;

5、用于放置铜棒的耐热套管,所述耐热套管的下口处设置有紧固夹;

6、设置在所述炉体内的电磁感应线圈,所述电磁感应线圈不跟随所述升降装置上下移动,且可在升降装置上下移动的过程中对所述紧固夹上方耐热套管中的铜棒进行电磁感应加热;

7、设置在所述炉体内并位于电磁感应线圈下方的冷却池,所述冷却池不跟随所述升降装置上下移动,且可在升降装置上下移动的过程中对向下穿过感应线圈的铜棒进行冷却。

8、优选的,所述升降装置包括升降杆和用于垂直固定铜棒的夹持工装。

9、本发明提供了一种铜石墨烯复合材料的制备方法,在上述技术方案所述的设备中制备铜石墨烯复合材料,包括以下过程:

10、a)将铜棒放置于所述设备的耐热套管中,铜棒上下两端均露出耐热套管;然后利用设置于所述耐热套管下口处的紧固夹将耐热套管的下口密封紧固;

11、b)打开所述设备的炉体炉盖,将固定于所述耐热套管中的铜棒穿过设置于炉体内的电磁感应线圈,并固定在炉体内的升降装置上;调整铜棒高度,使所述电磁感应线圈靠近所述耐热套管的下端部,且位于所述紧固夹的上方;

12、c)关闭所述设备的炉体炉盖,对炉体抽真空,然后通过炉体的进气口向炉体内腔通入h2和ch4;

13、d)开启所述电磁感应线圈,对位于线圈高度及上下临近区域内的耐热套管及铜棒进行电磁感应加热;

14、e)待位于电磁感应线圈加热区域的铜棒熔化后,开启所述升降装置,使铜棒和耐热套管的组合相对于电磁感应线圈向下移动,并在下移过程中浸入到位于电磁感应线圈下方的冷却池中,耐热套管内的熔体态材料在冷却池中凝固冷却,得到铜石墨烯复合材料。

15、优选的,步骤a)中,所述铜棒的成分为纯铜或者铜合金;所述耐热套管与铜棒的体积比为(0.5~5):1。

16、优选的,步骤c)中,所述抽真空后的炉体内腔真空度为10-1~10-4pa;所述h2在炉体内腔的分压为0.1~10atm;所述ch4在炉体内腔的分压为0.1~10atm。

17、优选的,步骤d)中,所述电磁感应加热的频率为1~100khz;所述电磁感应加热的功率为1~50kw;所述电磁感应加热的温度为1083~2000℃。

18、优选的,步骤e)中,所述向下移动的速度为0.5~100mm/min。

19、优选的,步骤e)中,所述冷却池内的冷却介质为水、冷却油或液态金属。

20、优选的,所述制备方法还包括:对步骤e)制得的铜石墨烯复合材料进行热处理。

21、本发明提供了一种铜石墨烯复合材料,按照上述技术方案所述的制备方法制备得到。

22、与现有技术相比,本发明提供了一种铜石墨烯复合材料及其制备方法和制备设备。本发明提供的铜石墨烯复合材料制备设备包括:炉体,所述炉体设置有炉盖和进气口;设置在所述炉体内的升降装置,所述升降装置设置有用于垂直固定铜棒的固定工装;用于放置铜棒的耐热套管,所述耐热套管的下口处设置有紧固夹;设置在所述炉体内的电磁感应线圈,所述电磁感应线圈不跟随所述升降装置上下移动,且可在升降装置上下移动的过程中对所述紧固夹上方耐热套管中的铜棒进行电磁感应加热;设置在所述炉体内并位于电磁感应线圈下方的冷却池,所述冷却池不跟随所述升降装置上下移动,且可在升降装置上下移动的过程中对向下穿过感应线圈的铜棒进行冷却。采用该设备制备铜石墨烯复合材料的具体过程包括:a)将铜棒放置于所述设备的耐热套管中,铜棒上下两端均露出耐热套管;然后利用设置于所述耐热套管下口处的紧固夹将耐热套管的下口密封紧固;b)打开所述设备的炉体炉盖,将固定于所述耐热套管中的铜棒穿过设置于炉体内的电磁感应线圈,并固定在炉体内的升降装置上;调整铜棒高度,使所述电磁感应线圈靠近所述耐热套管的下端部,且位于所述紧固夹的上方;c)关闭所述设备的炉体炉盖,对炉体抽真空,然后通过炉体的进气口向炉体内腔通入h2和ch4;d)开启所述电磁感应线圈,对位于线圈高度及上下临近区域内的耐热套管及铜棒进行电磁感应加热;e)待位于电磁感应线圈加热区域的铜棒熔化后,开启所述升降装置,使铜棒和耐热套管的组合相对于电磁感应线圈向下移动,并在下移过程中浸入到位于电磁感应线圈下方的冷却池中,耐热套管内的熔体态材料在冷却池中凝固冷却,得到铜石墨烯复合材料。本发明提供的设备能够以铜棒、h2和ch4作为原材料制备宏观尺度的铜石墨烯复合材料,具有制备流程短、效率高、经济性好等优点。

23、为了更清楚地说明本发明制备铜石墨烯复合材料的技术原理,下面对本发明的核心技术环节进行相关解释:

24、(1)制备条件的建立:在氢气(h2)和甲烷(ch4)形成的环境压力下,对使用耐热套管包裹的铜棒开展以电磁感应为加热热源的顺序“熔炼-凝固”。

25、(2)物质(碳源及氢源)基础:铜棒熔区段表面的甲烷气体受铜熔体的高温影响而分解出碳原子或碳原子团簇,在马兰戈尼效应和电磁加热形成熔体对流的双重作用下,碳原子或原子团簇进入铜熔体内部,成为石墨烯形核生长所需的碳源;同时,氢气在熔区段受热分解为氢原子并溶解入铜熔体中,成为气孔生长所需的氢源。

26、(3)物理场(温度及温度梯度)的产生:铜棒底端露出耐热套管,在顺序熔炼过程中逐渐浸入冷却池中,实现增强冷却,获得较高的自上而下逐渐降低的温度梯度;此外,冷却过程中耐热套管因为热容量大、导热系数小而冷却较慢,由此形成了一个自铜棒外表面(被冷的慢的耐热材料套管保温所致)至铜棒芯部逐渐降低的温度梯度。

27、(4)石墨烯的形核生长过程:在铜棒区熔过程中,铜棒经过电磁感应线圈后持续下移并逐渐凝固和冷却,h2为小分子气体,可通过铜棒表面与套管内壁形成的间隙达到铜熔区的表面,溶解于铜熔体中的h原子聚集为h2分子,h2分子汇集成为微小气孔并长大为大气孔,因“熔化-凝固”过程中垂向温度场的存在,气孔呈长直且均匀化生长并最终固化于凝固后的铜棒中;同一过程中,c原子或c原子团簇延自上而下、自表而里的铜温度场向铜棒内部偏析、至气孔壁表面后开始汇集组装,在h2氛围影响下生长出石墨烯晶畴;最终待铜棒完全凝固并冷却后,铜棒为体内规则多孔且气孔壁覆盖有石墨烯的结构。

28、(5)持续的覆盖率提升:进一步的,优选最后对材料进行热处理;进行热处理后,铜棒铜晶粒中固溶残留的c原子可更大量的偏析至孔壁,提高石墨烯在孔壁的覆盖率。

29、为了更好的说明本发明技术方案的优势,下面对本发明技术方案可取得的技术效果进行罗列介绍:

30、(1)采用铜棒作为原材料,而不是铜材深加工产品(铜箔、铜粉等),原材料价格显著降低;

31、(2)制备过程不需要通过物理方法添加石墨烯作为原材料,相比于铜与石墨烯混合的方法,此方法避除了成形工艺中常用的石墨烯分散、混粉等工序,工序成本降低。

32、(3)可直接实现宏观立体尺度铜石墨烯复合材料的制备,显著不同于铜表面催化生长石墨烯的化学气相沉积方法,其只适合于铜片材、箔材生长石墨烯,后续还需铺层、热压工序实现复合材料尺度宏量化;相比较而言,本发明的流程更短,工序成本更低。

33、(4)本发明制备的复合材料中石墨烯生长和规则分布于铜块体材料的内部,相比铜与石墨烯混合、铜表面催化生长石墨烯的方法,本发明在原材料储存、过程工序、目标产品储运等方面具备本征的材料防氧化、防腐蚀优势,利于实现材料性能的保持。

- 还没有人留言评论。精彩留言会获得点赞!