一种钨合金环形薄片的加工方法与流程

本发明涉及环形薄片加工,尤其涉及一种钨合金环形薄片的加工方法。

背景技术:

1、在粉末冶金行业,生产环形薄片时,通常先通过压制、烧结及烧结后处理工序制作出具有一定高度的圆柱形实心棒料毛坯,然后再对该圆柱形实心棒料毛坯依次进行镗内孔、车外圆、截断、磨两端面处理,以制得环形薄片成品。这样的加工方式,由于需要将圆柱形棒料截断成多片环形薄片,导致加工工序较多,生产周期较长,产品的生产效率较低。不仅如此,由于现有的工序需要对实心的圆柱形棒料进行车内孔处理,会产生较大的切削量,产品生产的材料利用率低,生产成本较高。而以上这些问题,都将导致环形薄片的生产难以产生较高的收益。

技术实现思路

1、本发明提供一种钨合金环形薄片的加工方法,以解决现有技术中通过粉末冶金工艺加工环形薄片的加工方法由于生产周期长、生产成本高而难以产生较高收益的技术问题。

2、为解决上述问题,本发明提供的一种钨合金环形薄片的加工方法采用如下技术方案:

3、一种钨合金环形薄片的加工方法,包括如下步骤:

4、s1、将钨合金粉末压制成多片环形薄片毛坯并对制得的多片环形薄片毛坯进行烧结处理;

5、s2、对多片环形薄片毛坯进行整形,保证多片环形薄片毛坯的内孔一致性;

6、s3、对各环形薄片毛坯分别进行两端面磨削加工;

7、s4、将经过两端面磨削加工的多片环形薄片毛坯同时进行外侧壁切削加工;

8、s5、将经过外圆切削加工的多片环形薄片毛坯同时进行镗孔加工。

9、上述技术方案的有益效果是:将钨合金粉末直接压制成环形薄片毛坯,再对环形薄片毛坯依次进行整形、打磨端面、车削外侧壁和镗削内孔处理,制成环形薄片成品,与传统的环形薄片加工方式中先制出圆柱形的实心棒料,再将圆柱形实心棒料镗出内孔,截断成环形薄片的方式相比,耗费的钨合金粉末更少,加工工序也更少,生产周期更短,材料成本更低,可以有效提高生产效益,符合精益生产的原则。

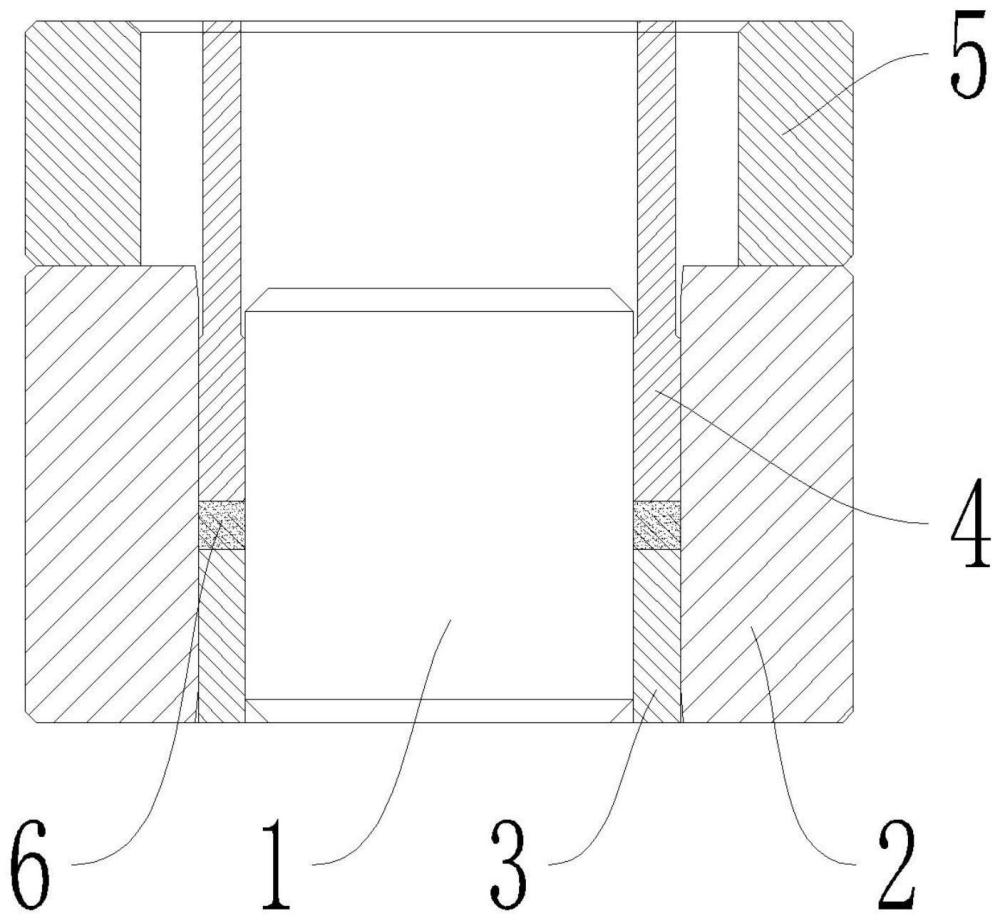

10、进一步的,步骤s1是使用环形薄片成型工装来加工环形薄片毛坯的,环形薄片成型工装包括阴模和芯轴,所述阴模具有沿其轴线方向贯穿的成型孔,所述芯轴与所述阴模同轴的设于成型孔内,芯轴的外侧壁与成型孔的孔壁之间形成横截面呈环形的成型通道;

11、所述成型通道的底部设有横截面与成型通道的横截面形状相适配的下压块,下压块套设在芯轴上,下压块的内径尺寸与芯轴的外径尺寸相适配,下压块的外径尺寸与成型孔的孔径尺寸相适配;

12、所述成型通道的顶部设有横截面与成型通道的横截面形状相适配的上压块,上压块套设在芯轴上,上压块底部的内径尺寸与芯轴的外径尺寸相适配,上压块底部的外径尺寸与成型孔的孔径尺寸相适配,以使所述上压块能够在所述成型通道内上下滑动;

13、所述上压块的底面与所述下压块的顶面之间设有间隔,该处间隔形成用于放置钨合金粉末的所述成型腔;

14、所述阴模的上方设有限位块,所述上压块在自重作用下压设在装满钨合金粉末的成型腔内时,上压块的顶面高于所述限位块的顶面。

15、进一步的,在步骤s1中,先将上压块从成型通道内取出并向成型腔内放入钨合金粉末,之后将上压块放入成型通道内,并将整个环形薄片成型工装放置在压力机上;通过压力机作用于上压块的顶面,上压块下移并压紧成型腔内的钨合金粉末,压力机将上压块下压至上压块的顶面与限位块的顶面平齐,使成型腔内的钨合金粉末压制成环形薄片毛坯,之后将限位块取下,将整个环形薄片成型工装调换上下位置后再次放置在压力机上,压力机作用于阴模,阴模与上压块之间相对滑动,上压块将环形薄片毛坯从成型腔内顶出,重复上述步骤,依次制得多片环形薄片毛坯。

16、进一步的,步骤s2是通过整形工装来实现对环形薄片毛坯的整形,所使用的整形工装包括整形套筒和整形块,整形套筒的一端开设有用于放置环形薄片毛坯的整形凹槽,整形凹槽的内径尺寸与环形薄片毛坯的外径尺寸相适配,整形凹槽的槽底开设有与整形凹槽同轴并贯穿整形套筒的整形通孔,所述整形块的外径尺寸大于环形薄片毛坯的内径尺寸且小于所述整形通孔的孔径尺寸,所述整形块用于压设在所述整形凹槽中的环形薄片毛坯的内孔的端部;

17、在步骤s2中,将烧结处理过的多片环形薄片毛坯依次放置在所述整形凹槽内,并将所述整形块放置在位于整形凹槽内的环形薄片毛坯的内孔的端部,使用压力机作用于所述整形块,整形块穿过环形薄片毛坯的内孔并落入所述整形通孔内来完成整形。

18、上述技术方案的有益效果是:烧结处理过的环形薄片毛坯会发生变形,其内孔上可能会产生凸起变形,通过将环形薄片毛坯放置在整形凹槽内,并使整形块穿过环形薄片毛坯的内孔,整形块通过时会对环形薄片毛坯的内孔进行挤压,使环形薄片毛坯完成扩孔整形,使环形薄片毛坯在后续加工过程中可以顺利的套设在工装上,便于加工。

19、进一步的,步骤s4是通过磨外侧壁工装来实现对环形薄片毛坯的外侧壁进行切削加工的,所使用的磨外侧壁工装包括中心轴、挡止垫圈和锁紧螺母,所述中心轴包括依次同轴连接的限位轴段、安装轴段和锁紧轴段,所述限位轴段的外径尺寸大于所述安装轴段的外径尺寸,所述安装轴段的外径尺寸与经整形加工的所述环形薄片毛坯的内径尺寸相适配,所述安装轴段用于供多片环形薄片毛坯套设,所述挡止垫圈套设在所述锁紧轴段上,所述锁紧轴段上螺纹连接有锁紧螺母,所述锁紧螺母用于压紧在所述挡止垫圈上以使所述挡止垫圈压紧安装轴段上的多片环形薄片毛坯。

20、进一步的,在步骤s4中,将多片端面经打磨加工的环形薄片毛坯依次套设在所述安装轴段上,将所述挡止垫圈套设在所述锁紧轴段上,将锁紧螺母螺纹连接在所述锁紧轴段上,旋拧锁紧螺母,使锁紧螺母压紧所述挡止垫圈及多片所述环形薄片毛坯,完成对多片环形薄片毛坯的固定;将安装有多片环形薄片毛坯的磨外侧壁工装固定在车床上,使车床上的夹具夹紧在所述中心轴的两端,车床上的车刀对多片环形薄片毛坯的外侧壁进行切削处理,将多片环形薄片毛坯的外径尺寸加工至环形薄片成品的外径尺寸范围内。

21、上述技术方案的有益效果是:将多片环形薄片毛坯均套设在同一根轴上,多片环形薄片在轴上叠加设置,形成一个圆柱形套筒结构,对形成圆柱形套筒结构的多片环形薄片的外表面同时进行加工,切削起来更方便,加工效率更高。

22、进一步的,步骤s5是通过镗内孔工装来实现对环形薄片毛坯的镗内孔加工的,所使用的镗内孔工装包括镗内孔套筒和挡止螺母,所述镗内孔套筒具有一个沿其轴线方向延伸且贯穿所述镗内孔套筒的安装通孔,安装通孔包括依次连接的限位孔段、安装孔段和锁紧孔段,所述限位孔段的孔径尺寸小于所述安装孔段的孔径尺寸,以在所述限位孔段与安装孔段的连接位置处形成限位台阶,所述安装孔段的孔径尺寸与经车削处理的环形薄片毛坯的外径尺寸相适配,所述安装孔段用于放置多片同轴叠加设置的环形薄片毛坯,所述锁紧孔段的孔径尺寸大于所述安装孔段的孔径尺寸,所述锁紧孔段内设有内螺纹,所述挡止螺母上开设有沿挡止螺母的轴线方向贯穿挡止螺母的通孔,所述挡止螺母包括沿其轴线方向依次连接的压紧段和连接段,连接段的外径尺寸与所述锁紧孔段的内径尺寸相适配,所述连接段上设有外螺纹,所述压紧段的外径尺寸小于所述连接段的外径尺寸且大于所述环形薄片毛坯的内径尺寸,所述连接段与所述锁紧孔段螺纹连接,所述压紧段用于压设在所述安装孔段内的多片环形薄片毛坯上。

23、进一步的,在步骤s5中,将多片经车削处理的环形薄片毛坯放置在所述安装孔内,将挡止螺母的连接段螺纹连接在所述锁紧孔段内,挡止螺母的压紧段朝向安装孔段内的环形薄片毛坯,旋拧挡止螺母,使压紧段压紧在安装孔段内的多片环形薄片毛坯上,完成对多片环形薄片毛坯的固定;将安装有多片环形薄片毛坯的镗内孔工装安装在镗床上,使用镗床上的夹具夹紧在镗内孔套筒的两端,使用镗床上镗刀对环形薄片毛坯的内孔进行镗削处理,使环形薄片毛坯的孔径尺寸加工至环形薄片成品的内孔直径尺寸范围内,制得环形薄片成品。

24、上述技术方案的有益效果是:将多片环形薄片毛坯固定在镗内孔套筒中,对多片环形薄片毛坯同时进行镗削处理,加工效率更高。

25、进一步的,在步骤s5中,对环形薄片毛坯的内孔进行镗削处理之后,将挡止螺母从镗内孔套筒上取下,沿镗内孔套筒上的限位孔段一端插入一根推杆,推杆顶推在安装孔段上的环形薄片成品上以将安装孔段内的多片环形薄片成品推出。

- 还没有人留言评论。精彩留言会获得点赞!