铸造分流器及铸造分流器的设计方法与流程

本发明涉及金属铸造,具体而言,涉及一种铸造分流器及铸造分流器的设计方法。

背景技术:

1、目前,金属铸锭是金属加工的首要工序,尤其在铝合金铸造领域,铸锭的质量很大程度的决定了后续加工产品的材料性能,在铝合金铸锭的过程中,液态铝合金熔体会使用结晶器进行冷却成型,但随着我国航空航天、舰船、轨道交通对大型铝合金结构需求的日益增长,铝合金铸锭的规格也越来越大,铸锭尺寸越大,铸锭内外冷速差异越大,铸锭的宏观偏析越严重,宏观偏析的尺度贯穿整个铸锭,无法通过后续加工及热处理消除,因此宏观偏析是一种永久性的不可逆缺陷,严重影响了产品质量的稳定性。

2、现有技术中,铝合金扁锭半连续铸造主要采用的是玻璃丝布组合分流袋对熔体进行分流,控制流体的流向,以使铸造过程中固液两相的铝合金产生相对运动,降低宏观偏析越的程度,但是传统的分流袋从底部出口的熔体比例较少,对铸造腔内液穴内部的熔体流动改善有限,会造成铸锭芯部的负偏析,随着铸锭规格的增加,偏析程度可达20%以上,有时成分可能超出合金标准牌号范围。

技术实现思路

1、本发明提供一种铸造分流器及铸造分流器的设计方法,以解决现有技术中的分流袋改善熔体流动性能较差问题。

2、根据本发明的一个方面,提供了一种铸造分流器,铸造分流器包括:第一分流腔,具有相对设置的第一进口和第一出口,第一进口为熔体进口,第一进口位于第一分流腔的顶部,第一出口位于第一分流腔的侧壁上;第二分流腔,第二分流腔与第一分流腔相互独立设置,第二分流腔具有相对设置的第二进口和第二出口,第二进口位于第二分流腔的底部,第一进口位于第二进口的上方,第二出口位于第二分流腔的侧壁上,第二进口用于与结晶器铸造腔的底部连通,第二出口与第一出口相邻设置。

3、进一步地,第一出口和第二出口均设置有多个,多个第一出口以第一分流腔的中心对称设置在第一分流腔上,第一出口与第二出口一一对应设置。

4、进一步地,第一出口处的流通面积为第二出口处的流通面积的0.8至1.2倍。

5、进一步地,其特征在于,第二出口的流通方向与第一出口的流通方向平行设置,第二进口的端面沿水平方向设置。

6、进一步地,第一出口处设置有过滤组件。

7、进一步地,铸造分流器包括壳体和隔板,隔板设置在壳体内以形成上下分布的第一分流腔和第二分流腔,壳体的顶部具有第一进口,壳体的侧壁上设置有第一出口和第二出口,第一出口位于隔板的上方,第二出口位于隔板的下方,壳体的底部设置有第二进口。

8、进一步地,第二进口处设置有导流管,导流管与第二进口连通。

9、进一步地,铸造分流器包括第一进管、第一出管、第二进管和第二出管,第一进管与第一出管相互连通,第一进管位于第一出管的上方,第一进管的端部形成第一进口,第一出管的端部形成第一出口,第二进管与第二出管相互连通,第二进管位于第二出管的下方,第二进管的端部形成第二进口,第二出管的端部形成第二出口,第一出管套设在第二出管的外侧。

10、进一步地,第一进管与第二进管同轴设置,第一出管与第二出管同轴设置。

11、根据本发明的另一方面,提供了一种铸造分流器的设计方法,铸造分流器为上述的铸造分流器,设计方法包括:步骤一:获取结晶器铸造腔的尺寸,根据结晶器铸造腔的尺寸,确定铸造分流器的尺寸;步骤二:根据结晶器铸造腔的尺寸、铸造分流器的尺寸以及铸造工艺,建立铸造过程的稳态热流耦合模型,并根据稳态热流耦合模型获取结晶器铸造腔的内部的流场分布;步骤三:根据流场分布进行cfd分析,若第二进口处的熔体流速符合预设标准,则根据铸造分流器的尺寸制备铸造分流器;若第二进口处的熔体流速不符合预设标准,则重新确定铸造分流器的尺寸并重复执行步骤二和步骤三,直至第二进口处的熔体流速符合预设标准。

12、进一步地,铸造分流器包括壳体和隔板,隔板设置在壳体内以形成上下分布的第一分流腔和第二分流腔,壳体的顶部具有第一进口,壳体的侧壁上设置有第一出口和第二出口,第一出口位于隔板的上方,第二出口位于隔板的下方,壳体的底部设置有第二进口,步骤一具体包括:步骤101:获取结晶器铸造腔的尺寸,根据结晶器铸造腔的尺寸计算结晶器铸造腔内的液穴深度;步骤102:根据液穴深度确定导流管的长度;步骤103:获取第一出口处熔体流速,根据结晶器铸造腔的竖直横截面面积、铸造速度以及第一出口处熔体流速,计算第一出口和第二出口的流通面积。

13、进一步地,第一出口的流通面积为s1,第二出口的流通面积为s2,结晶器铸造腔的竖直横截面的面积为s3,第一出口处的流通面积为v1,铸造速度为v2,通过下述公式计算第一出口和第二出口的流通面积;其中,s2为s1的0.8至1.2倍。

14、进一步地,步骤三中,若第二进口处的熔体流速不符合预设标准,则重新确定铸造分流器的尺寸,具体包括:当第二进口处的熔体流速小于预设标准时,减小第一出口的流通面积,或,减小导流管的长度;当第二进口处的熔体流速大于预设标准时,增大第一出口的流通面积,或,增大导流管的长度。

15、应用本发明的技术方案,在铸造过程中,当熔体由第一进口进入第一分流腔后,熔体会快速由第一出口流出,第一出口附近的熔体流动会产生较高的流速,根据伯努利定理,与第一出口相邻的第二出口处会产生负压,结晶器铸造腔的液穴内的熔体会通过第二进口进入第二分流腔内,并由第二出口流回液穴内部,如此即可通过熔体在铸造过程中的自然流动带动结晶器铸造腔内部的熔体流动,使铸造腔内的熔体进行对流,进而降低宏观偏析的影响,改善金属铸锭的质量,提升后续加工产品的性能。

技术特征:

1.一种铸造分流器,其特征在于,所述铸造分流器包括:

2.根据权利要求1所述的铸造分流器,其特征在于,所述第一出口(120)和所述第二出口(220)均设置有多个,多个所述第一出口(120)以所述第一分流腔(100)的中心对称设置在所述第一分流腔(100)上,所述第一出口(120)与所述第二出口(220)一一对应设置。

3.根据权利要求1所述的铸造分流器,其特征在于,所述第一出口(120)处的流通面积为所述第二出口(220)处的流通面积的0.8至1.2倍。

4.根据权利要求1所述的铸造分流器,其特征在于,所述第二出口(220)的流通方向与所述第一出口(120)的流通方向平行设置,所述第二进口(210)的端面沿水平方向设置。

5.根据权利要求1所述的铸造分流器,其特征在于,所述第一出口(120)处设置有过滤组件。

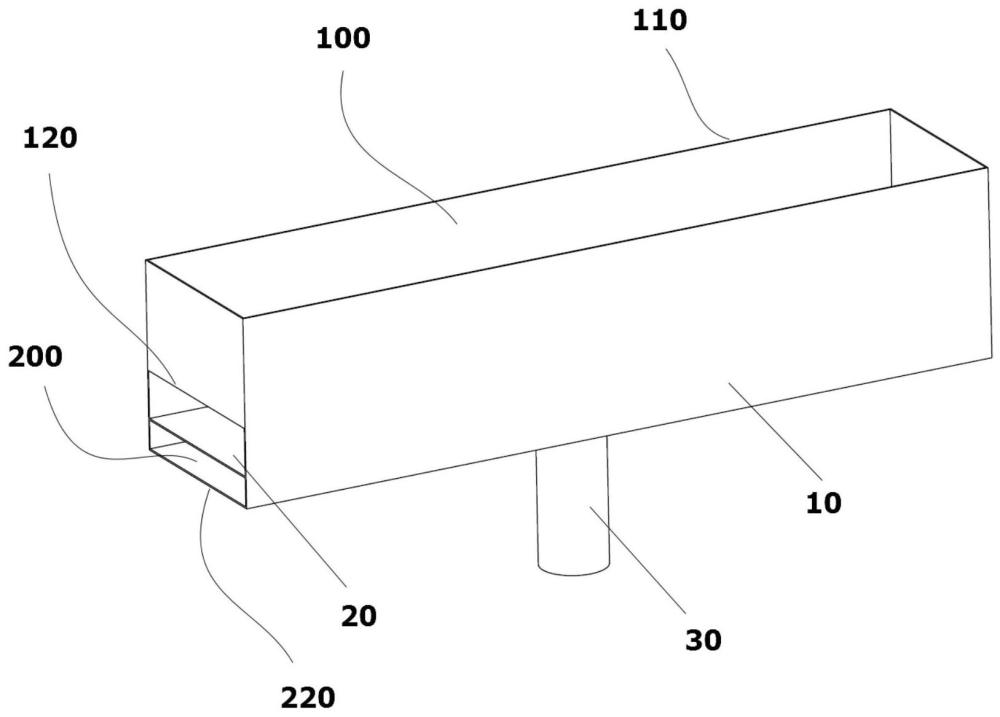

6.根据权利要求1所述的铸造分流器,其特征在于,所述铸造分流器包括壳体(10)和隔板(20),所述隔板(20)设置在所述壳体(10)内以形成上下分布的所述第一分流腔(100)和所述第二分流腔(200),所述壳体(10)的顶部具有所述第一进口(110),所述壳体(10)的侧壁上设置有所述第一出口(120)和所述第二出口(220),所述第一出口(120)位于所述隔板(20)的上方,所述第二出口(220)位于所述隔板(20)的下方,所述壳体(10)的底部设置有所述第二进口(210)。

7.根据权利要求6所述的铸造分流器,其特征在于,所述第二进口(210)处设置有导流管(30),所述导流管(30)与所述第二进口(210)连通。

8.根据权利要求1所述的铸造分流器,其特征在于,所述铸造分流器包括第一进管(40)、第一出管(50)、第二进管(60)和第二出管(70),所述第一进管(40)与所述第一出管(50)相互连通,所述第一进管(40)位于所述第一出管(50)的上方,所述第一进管(40)的端部形成所述第一进口(110),所述第一出管(50)的端部形成所述第一出口(120),所述第二进管(60)与所述第二出管(70)相互连通,所述第二进管(60)位于所述第二出管(70)的下方,所述第二进管(60)的端部形成所述第二进口(210),所述第二出管(70)的端部形成所述第二出口(220),所述第一出管(50)套设在所述第二出管(70)的外侧。

9.根据权利要求8所述的铸造分流器,其特征在于,所述第一进管(40)与所述第二进管(60)同轴设置,所述第一出管(50)与所述第二出管(70)同轴设置。

10.一种铸造分流器的设计方法,其特征在于,所述铸造分流器为权利要求1至9中任一项所述的铸造分流器,所述设计方法包括:

11.根据权利要求10所述的设计方法,其特征在于,所述铸造分流器为权利要求7中所述的铸造分流器,所述步骤一具体包括:

12.根据权利要求11所述的设计方法,其特征在于,所述第一出口(120)的流通面积为s1,所述第二出口(220)的流通面积为s2,所述结晶器铸造腔的竖直横截面的面积为s3,所述第一出口(120)处熔体的流通速度为v1,所述铸造速度为v2,通过下述公式计算所述第一出口(120)和第二出口(220)的流通面积;

13.根据权利要求12所述的设计方法,其特征在于,所述步骤三中,若所述第二进口(210)处的熔体流速不符合预设标准,则重新确定所述铸造分流器的尺寸,具体包括:

技术总结

本发明提供一种铸造分流器及铸造分流器的设计方法,铸造分流器包括:第一分流腔,具有相对设置的第一进口和第一出口,第一进口为熔体进口,第一进口位于第一分流腔的顶部,第一出口位于第一分流腔的侧壁上;第二分流腔,第二分流腔与第一分流腔相互独立设置,第二分流腔具有相对设置的第二进口和第二出口,第二进口位于第二分流腔的底部,第一进口位于第二进口的上方,第二出口位于第二分流腔的侧壁上,第二进口用于与结晶器铸造腔的底部连通,第二出口与第一出口相邻设置。通过本发明的技术方案,能够解决现有技术中的分流袋改善熔体流动性能较差问题。

技术研发人员:余康才,陈华标,李虎田,刘涛,董学光,高晓晗,吴永福,李翠红,李清

受保护的技术使用者:中铝材料应用研究院有限公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!