兼具高温抗氧化与结构热稳定性的CrSiC复合涂层、制备方法与应用

本发明涉及合金防护涂层领域,具体涉及一种兼具高温抗氧化与结构热稳定性的crsic复合涂层及制备方法与核燃料包壳表面应用。

背景技术:

1、传统包壳材料锆合金在事故工况下的高温蒸汽环境中会快速氧化失效,产生的氢气有发生爆炸的风险。为了提升核反应堆安全性,在锆合金表面制备涂层以提高其抗氧化性能,这是atf包壳开发的重要发展方向之。cr涂层、max相涂、碳化物涂层、氮化物涂层,fecral合金涂层都具有一定的事故容错能力。相对而言,cr涂层制备工艺简单,表面能迅速形成致密的cr2o3保护膜,且cr与锆基体热匹配良好,熔点高,耐腐蚀性优异,能够应对复杂的事故环境。但是最近研究突显出了cr涂层的潜在问题,当环境温度升高至1000℃以上,zr向cr涂层内部扩散并沿着cr晶界析出zro2,这为氧元素的扩散提供快速通道,降低涂层的抗高温氧化能。锆扩散到氧化铬下方发生的氧化还原反应会降低氧化层的粘附性和致密性。此外,如果发生超设计基准事故(>1332℃),涂层/基体界面处的zrcr2会发生共晶熔化,从而导致涂层坍塌,氧化动力学强烈加速和锆合金包壳更快退化。可见,如何控制cr-zr界面的互扩散是优化cr涂层的关键问题。

2、研究人员探索了多种提升cr涂层抗氧化性及稳定性的方法,如多层设计,通过添加扩散阻挡层抑制cr-zr的互扩散。研究表明,用预沉积的mo可以取代zrcr2中间层的形。在1100℃的空气中,涂层消耗速率明显低于纯铬涂层。界面的柯肯达尔孔的数量和生长速率也明显降低。crn作为涂层材料与基体的界面处原位形成的zrn层也可以作为cr-zr互扩散的阻挡层,增强原始cr涂层的抗氧化性和机械性能。yang等研究表明原位形成的zrn层可以在1200℃蒸汽环境下10min内形成并抑制cr-zr相互扩散,但在1400℃下失去作用。此外,crn在650℃以上会分解产生n2,且crn氧化也产生n2,因分解或氧化形成的孔隙可能会破坏涂层的致密结构,导致涂层防护性丧失。

3、对涂层进行合金化设计能显著改善cr涂层的性能。在cr涂层中添加适量的al或si,可以在高温环境下形成外层cr2o3,内层al2o3或sio2的双氧化层结构,从而抑制o的内扩散,提高涂层的抗氧化性能。但由于氧化过程中残余涂层内部的al、si持续向zry-4基底扩散,不足以在表面形成连续的分层氧化结构。另外,一味的提高al含量会导致cr涂层表面氧化层的致密性较差,存在间隙,为氧的渗透提供了通道。且a-al2o3容易破裂和剥落,在水腐蚀后极易形成高温可溶性alooh,导致涂层水解、剥落。高si含量的crsi涂层,由于cr2o3层、涂层和zry-4合金基体之间的热膨胀系数(cte)不匹配,会产生应力,导致氧化层裂纹或剥落。这些现象导致涂层的成分设计因素变得复杂,限制了涂层的抗氧化性能进一步提升。

4、可以看出,目前对cr涂层的改性依然没有最优解。同时满足高温下的力学性能、抗氧化性能、界面稳定性、水化学稳定性这几个基本条件极大的限制了元素的使用。当前制备cr涂层最常用的手段是物理气相沉积,如法国arevan,中国核动力研究设计院(npic)都致力于atf锆包壳表面cr涂层的pvd制备技术研究,但是pvd法沉积cr涂层容易引入柱状晶,这同样掣肘了cr涂层的服役性能。

技术实现思路

1、针对目前cr涂层的失效问题,本发明的主要目的在于提供一种兼具高温抗氧化与结构热稳定性的crsic复合涂层及制备方法与核燃料包壳表面应用。本发明通过磁控溅射的共溅射方法,在zry-4合金基底上一步制备元素分布均匀,致密无缺陷,与基底结合紧密的crsic复合涂层。该涂层具有以下结构特点:

2、(1)crsic复合涂层在沉积态为致密的非晶结构,并且在800℃以下能保持稳定的非晶结构,在正常工况条件下,涂层具有优异的耐腐蚀性能。

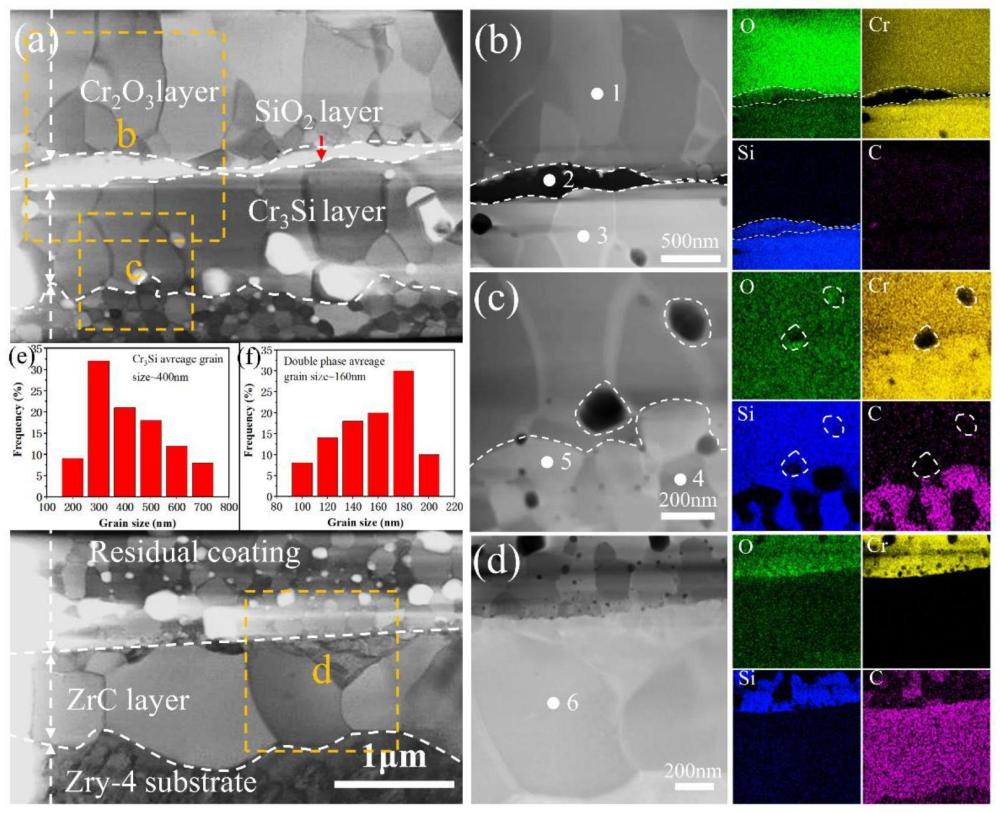

3、(2)crsic复合涂层在1200℃高温氧化后,涂层结构演变为包括最外层的连续cr2o3+sio2双氧化层,涂层/基体界面处原位形成的zrc层以及残余涂层内的cr3si层和掺杂非晶sio2的cr3si+cr7c3双相纳米晶层。演变后的涂层结构稳定,能保持crsic复合涂层在失水事故条件下具有优异的长效抗氧化性能。

4、本发明的另一目的在于提供一种兼具高温抗氧化与结构热稳定性的crsic复合涂层的制备方法。引入的c元素在高温下优先扩散至基底原位形成连续且致密的zrc扩散阻挡层,有效抑制了cr,si与zry-4基底间的元素互扩散,涂层具有优异的高温抗氧化性能以及机械性能。

5、为解决上述技术问题,本发明采用的技术方案如下:

6、一种兼具高温抗氧化与结构热稳定性的crsic复合涂层,采用磁控溅射技术在zry-4合金基底表面制备si、c共掺杂改性的crsic复合涂层。所述的crsic复合涂层在沉积态表现为非晶结构,元素均匀分布,涂层与zry-4合金基底结合紧密。所述的crsic复合涂层中si的含量控制在8.0~10.0at.%,c的含量控制在4.0~10.0at.%。

7、进一步,所述的兼具高温抗氧化与结构热稳定性的crsic复合涂层的厚度为3.8~4.3μm。

8、本发明还提供上述兼具高温抗氧化与结构热稳定性的crsic复合涂层的制备方法,按如下步骤进行:

9、(1)对zry-4合金基体进行酸洗、碳化硅砂纸抛光和超声清洗后,氮气吹干备用;

10、(2)将步骤(1)所得的zry-4合金基体贴在衬底基板上,放置于磁控溅射腔室的旋转加热台中;

11、(3)分别将si靶材、c靶材与射频电源相连,cr靶材与直流电源相连,调试制备参数,采用磁控溅射的共溅射方法,在步骤(2)得到的衬底基板上制备crsic复合涂层。

12、进一步,所述步骤(1)中酸洗的溶剂为体积浓度10%的hno3、10%的hf、10%的h2o2组成的混合溶液;所述碳化硅砂纸粒度依次为100#、300#、600#、1000#、1500#;所述的超声清洗的方法为:zry-4合金基体依次置于丙酮、无水乙醇、去离子水中分别进行超声清洗20min。

13、进一步,步骤(2)中调整靶基距为15cm。

14、进一步,所述步骤(3)中的si靶材、c靶材和cr靶材的厚度均为7mm,直径为3英寸,靶材纯度为99.999%。

15、进一步,所述步骤(3)中的制备参数为:真空度为6.0×10-4pa,沉积温度为200℃~300℃,基体偏压为-50~-100v,工作气压为0.5~0.6pa,沉积时间为1~2h;其中cr靶材的溅射功率固定为300w,si靶材的溅射功率为100~200w,c靶材的溅射功率为100~300w。si的含量控制在8.0~10.0at.%,c的含量控制在4.0~10.0at.%。

16、本发明还提供所述兼具高温抗氧化与结构热稳定性的crsic复合涂层的应用,所述crsic复合涂层作为抗氧化腐蚀涂层应用于核燃料包壳材料的防护,或者其他抗氧化领域。

17、进一步,所述的兼具高温抗氧化与结构热稳定性的crsic复合涂层在1200℃高温氧化后涂层结构演变为包括最外层连续cr2o3+sio2双氧化层,涂层/基体界面原位形成的zrc层以及残余涂层内的cr3si层和掺杂非晶sio2的cr3si+cr7c3双相纳米晶层;兼具高温抗氧化与结构热稳定性的crsic复合涂层在高温氧化后的涂层结构中,优先原位形成的zrc层,有效抑制了cr,si与zry-4基底间的元素互扩散;连续的cr2o3+sio2双氧化层和cr3si层结构有效抑制了o的内扩散,涂层具有优异的高温抗氧化性能,掺杂非晶sio2的cr3si+cr7c3双相纳米晶层使涂层具有优异的热稳定性与机械性能。

18、进一步,兼具高温抗氧化与结构热稳定性的crsic复合涂层高温下原位形成的多层结构促使涂层表现出优异的抗氧化性能以及综合力学性能,能保持锆合金基底在1200℃水蒸气环境下2h内不被氧化以及在1400℃蒸汽环境下600s内不与涂层发生共晶反应且不被氧化。

19、相对于现有技术,本发明的有益效果如下:

20、(1)通过磁控溅射的共溅射技术,在cr涂层中同时引入si、c两种有益元素,通过溅射工艺参数可灵活调节涂层厚度与元素含量,因此在制备工艺上具有灵活性。si、c的掺杂还可以破坏cr晶体的柱状生长方式,诱导涂层转变为致密的非晶态结构,避免晶界等腐蚀通道产生,从而提升涂层在正常工况条件下具有优异的耐腐蚀性能。

21、(2)在模拟失水事故环境下,本发明的crsic复合涂层在基底侧会优先原位生成1~2μm zrc扩散阻挡层,涂层内si,cr元素有效保留在涂层中不与zry-4基底发生相互扩散,保证涂层结构稳定。zrc自身以及与cr、zr的共晶温度都非常高(>1800℃),能够在超事故基准条件下(>1200℃)不发生共晶反应,能够提升涂层的事故安全性。

22、(3)由于zrc作为扩散阻挡层,阻碍涂层内部有效抗氧化元素cr,si向基底扩散,涂层表面形成连续致密的cr2o3和非晶sio2双氧化层。连续非晶sio2层的形成能够进一步阻碍o向涂层内部以及cr向涂层表面的扩散,抑制氧化铬层的增厚以减少生长应力,同时能够提高cr2o3层与残余涂层的粘附性,并起到缓冲氧化层生长应力的作用,也能够阻碍zr还原cr2o3层而产生孔洞。这些作用避免了氧化层生长过厚而出现的鼓包、剥落现象,以及涂层因氧化而快速消耗,能够保持涂层具有优异长效的抗氧化性能。在模拟失水事故条件下(1200℃steam)约4.3μm的crsic复合涂层存续时间超过2h。

23、(4)本发明的crsic复合涂层内部形成表层cr3si层,内部cr3si+cr7c3的双相纳米晶结构,sio2纳米颗粒会在残余涂层晶界析出并钝化晶界,从而抑制o,zr等元素沿晶界的快速扩散。sio2颗粒的生长受向涂层内部扩散的o含量以及cr7c3晶粒的限制,从而难以长大并弥散分布在涂层内部的晶界处,进一步提升涂层内部双相纳米晶的热稳定性。涂层内部的双相等轴纳米晶结构、cr7c3晶粒中普遍存在的堆垛层错和sio2颗粒钉扎晶界的协同强化机制,使cr80si10c10涂层显示出优异的强塑性平衡性能以及高热稳定性。

- 还没有人留言评论。精彩留言会获得点赞!