一种铝脱氧钢无钙化处理的夹杂物控制方法与流程

本发明涉及钢铁冶炼工艺控制,更具体的说是涉及一种铝脱氧钢无钙化处理的夹杂物控制方法。

背景技术:

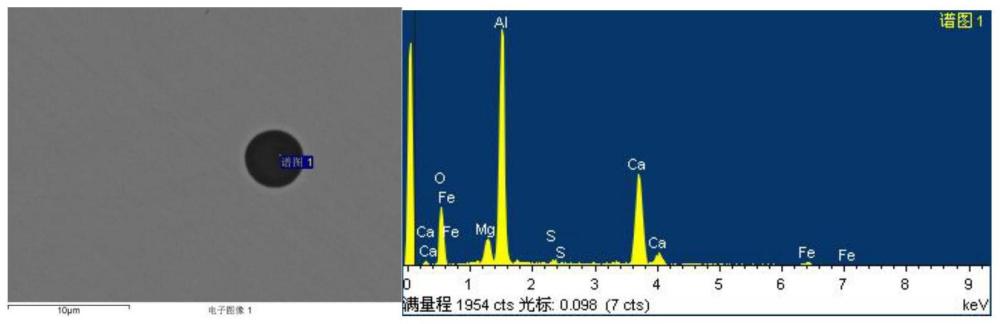

1、钙处理是铝脱氧钢冶炼过程的最常规工艺,其原理是:向铝脱氧钢液中加入适量金属钙,把由铝脱氧产生的高熔点脆性al2o3夹杂物转变为钙含量较高的低熔点钙铝酸盐球状复合夹杂物(如12cao·7al2o3),这不仅有利于夹杂物的上浮和去除,而且可以改善钢水的可浇性,这是目前冶金生产的共识,也是现在钢铁企业广泛采用的方法;但是,钙的加入很难做到精准控制,加入钙过量有可能使低熔点的钙铝酸盐转变为高熔点的cao(2570℃)和cas(2580℃)夹杂;加入钙量不足,得到的夹杂物是高熔点的钙铝酸盐cao·6al2o3(1850℃)、cao·2al2o3(1750℃)等;即使加入的钙量适宜,也会因为钢液中的钙量突然增加而来不及扩散,使得局部钢液钙含量过高而生成高熔点的cao(2570℃)和cas(2580℃)夹杂,同时,因为喂入的钙来不及完全扩散使得钢液中其他地方的钙含量不足而生成高熔点的钙铝酸盐cao·6al2o3(1850℃)、cao·2al2o3(1750℃)等,即在钙处理过程中,钢水经常存在大型的钙铝酸盐夹杂物。并且钙和钢水会发生剧烈反应,不仅使钢水二次氧化严重,而且浓烟滚滚,严重污染环境。

2、因此,如何克服现有技术中钙处理存在的上述问题是本领域技术人员亟待解决的问题。

技术实现思路

1、有鉴于此,本发明提供了一种铝脱氧钢无钙化处理的夹杂物控制方法,采用精细的造渣工艺和合适的精炼渣系的选择,通过钢渣界面反应实现铝脱氧夹杂物的变性和去除,从而取消铝脱氧钢的钙处理工艺,不仅能降低生产成本,而且能避免钙处理导致的钢水剧烈反应引起的滚滚烟尘,从而减少环境污染,同时有能确保钢水的可浇性和洁净度。

2、为实现上述目的,本发明采用如下技术方案:

3、一种铝脱氧钢无钙化处理的夹杂物控制方法,炼钢工艺的步骤包括:高炉熔铁-转炉冶炼-lf炉精炼-真空处理-浇注,转炉冶炼出钢过程中对钢液进行脱氧和预精炼,lf精炼过程造渣、脱氧;其中,

4、所述预精炼具体为:以钢水总重为基础计,转炉出钢过程加入cao:4kg/t,al2o3:1.5kg/t,caf2:1.5kg/t,出钢结束对钢液进行大氩气搅拌;

5、所述lf精炼造渣、脱氧具体为:钢水进入lf炉后,以钢水总重为基础计,分批加入渣料cao:6kg/t,al2o3:5kg/t,mgo:0.5kg/t,sio2:0.5kg/t,同时送电化渣至渣料化透;然后分多批次加入铝粒共1.5kg/t造渣,快速成白渣并在lf炉出钢前一直保持白渣,精炼渣中的cao/al2o3的比值为1.0~1.3。

6、优选的,所述转炉冶炼出钢脱氧具体为:根据钢水氧含量,每ppm氧加入0.1kg铝块或0.3kg高铝锰铁。

7、优选的,所述大氩气搅拌中氩气流量为:40~60nl/s。

8、优选的,所述渣料cao、al2o3、mgo、sio2分批加入的具体操做为:精炼到站开始加热升温造渣时加入渣料总量的40%,温度到1580℃以上且第一批渣料完全熔化后,再加入渣料总量的40%,第二批渣料完全熔化且温度满足工艺要求后,再加入渣料总量的20%。

9、优选的,所述铝粒的分多批次加入具体操做为:第一批渣料加入后的造渣过程中,加入铝粒总量的30%,第二批渣料加入后的造渣过程中,加入铝粒总量的30%,第三批渣料加入后的造渣过程中,加入铝粒总量的20%,成白渣后,后续依据白渣的氧化情况陆续加入20%以保持白渣。

10、优选的,所述真空处理采用rh炉或vd炉,真空处理结束后软吹10~15min,然后静置等待上台浇注,整个精炼过程不进行钙处理。

11、优选的,浇注过程钢包与长水口间相对密封,中包做好保护浇注,中包铝损≤0.0003%,中包钢水增氮≤0.0003%。

12、经由上述的技术方案可知,与现有技术相比,本发明公开提供了一种铝脱氧钢无钙化处理的夹杂物控制方法,具有如下有益效果:

13、通过在转炉出钢过程加入合适的精炼渣进行预精炼,并在lf精炼过程的造渣、脱氧等工艺进行精准控制,得到合适的精炼渣系,这种精炼渣系能够通过钢-渣界面反应有效实现夹杂物的变性,使得钢水不需要进行钙处理就能保证良好的可浇性和洁净度。此方法不需要对钢水进行钙处理,不仅降低了生产成本,减少了环境污染,而且钢水的可浇性很好,同时也没有了钙处理过程的二次氧化和大型夹杂物的产生,大大提高了钢水的洁净度。

技术特征:

1.一种铝脱氧钢无钙化处理的夹杂物控制方法,炼钢工艺的步骤包括:高炉熔铁-转炉冶炼-lf炉精炼-真空处理-浇注,其特征在于,转炉冶炼出钢过程中对钢液进行脱氧和预精炼,lf精炼过程造渣、脱氧;其中,

2.根据权利要求1所述的一种铝脱氧钢无钙化处理的夹杂物控制方法,其特征在于,所述转炉冶炼出钢脱氧具体为:根据钢水氧含量,每ppm氧加入0.1kg铝块或0.3kg高铝锰铁。

3.根据权利要求1所述的一种铝脱氧钢无钙化处理的夹杂物控制方法,其特征在于,所述大氩气搅拌中氩气流量为:40~60nl/s。

4.根据权利要求1所述的一种铝脱氧钢无钙化处理的夹杂物控制方法,其特征在于,所述渣料cao、al2o3、mgo、sio2分批加入的具体操做为:精炼到站开始加热升温造渣时加入渣料总量的40%,温度到1580℃以上且第一批渣料完全熔化后,再加入渣料总量的40%,第二批渣料完全熔化且温度满足工艺要求后,再加入渣料总量的20%。

5.根据权利要求1所述的一种铝脱氧钢无钙化处理的夹杂物控制方法,其特征在于,所述铝粒的分多批次加入具体操做为:第一批渣料加入后的造渣过程中,加入铝粒总量的30%,第二批渣料加入后的造渣过程中,加入铝粒总量的30%,第三批渣料加入后的造渣过程中,加入铝粒总量的20%,成白渣后,后续依据白渣的氧化情况陆续加入20%以保持白渣。

6.根据权利要求1所述的一种铝脱氧钢无钙化处理的夹杂物控制方法,其特征在于,所述真空处理采用rh炉或vd炉,真空处理结束后软吹10~15min。

7.根据权利要求1所述的一种铝脱氧钢无钙化处理的夹杂物控制方法,其特征在于,浇注过程钢包与长水口间相对密封,中包做好保护浇注,中包铝损≤0.0003%,中包钢水增氮≤0.0003%。

技术总结

本发明公开了一种铝脱氧钢无钙化处理的夹杂物控制方法,属于钢铁冶炼工艺控制技术领域。通过在转炉出钢过程中对钢液进行脱氧、造渣及夹杂物去除等预精炼操作,去除大部分铝脱氧夹杂,然后在LF精炼通过配加合适的渣料进行造渣和脱氧操作,得到流动性好、还原性强、碱度高的精炼顶渣,通过钢渣界面反应实现对钢水中的铝脱氧夹杂变性和吸附去除,不钙处理的条件下,获得洁净度高、可浇性良好的钢水。

技术研发人员:巨银军,高擎,杨俊,张青学,赵鹏,陈立,黄振华,肖冬,陈波涛,高建文

受保护的技术使用者:湖南华菱湘潭钢铁有限公司

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!