一种金属型低压铸造的浇口箱结构及使用方法与流程

本发明属于低压铸造,涉及一种金属型低压铸造的浇口箱结构及使用方法。

背景技术:

1、低压铸造是使液体金属在压力作用下充填型腔,以形成铸件的一种方法。由于所用的压力较低,所以叫做低压铸造。其工艺过程(见图1)是:在密封的坩埚(或密封罐)中,通入干燥的压缩空气,金属液在气体压力的作用下,沿升液管上升,通过浇口平稳地进入型腔,并保持坩埚内液面上的气体压力,一直到铸件完全凝固为止。然后解除液面上的气体压力,使开液管中未凝固的金属液流坩埚,再由气缸开型并推出铸件。

2、低压铸造可以采用砂型、金属型、石墨型等,充型过程既与金属型铸造和砂型铸造等重力铸造有区别,也不同于高压高速充型的压力铸造。低压铸造的压力和速度在浇注时可以灵活调整,这样就可以根据不同的铸件形态进行铸造。低压铸造主要采用底注式充型,这样就可以确保金属液稳定充型,还可以有效避免空间对金属液的干扰,避免铸件成型后形成质量缺陷。在压力的作用下,成型后的铸件质量高,表面光洁,具有很高的性能。在压力的作用下,金属液的凝固十分充分,利用率很高,还有较好的流动性,提高铸件的质量,越复杂的铸件越能够展现出其优势。

3、低压铸造主要用于生产铝合金、镁合金件,如汽车轮毂、内燃发动机的气缸体、气缸盖、活塞、叶轮、导风轮等形状复杂、质量要求高的铸件。

4、低压铸造的缺点:

5、1.受到浇口位置、数量的限制,以及内壁厚度的影响,产品会因此而受到一定的限制。

6、2.为了充分体现金属液良好的流动性,保证在浇口处最后凝固,那么就会加大铸造周期,凝固速度也会变慢。金属液充腔时,金属液下型面的机械性能将会受到限制。

7、3.对于壁厚差较大的铸件,内浇口的设置受到限制。内浇口截面积差别大,会造成小浇口过早凝固,大浇口凝固时间长,浇口的凝固时间无法统一。

8、专利文献cn114653924a公开一种复杂薄壁件补缩路径的低压铸造浇注系统,其特征是它包括:t型横浇道、底注式直浇道、侧注式直浇道、柱式内浇道和缝隙式内浇道。解决了几何形状复杂,壁厚较薄,纵向高度差异大的l型铝合金铸件铸造过程中容易产生缩松缩孔、力学性能不佳等问题。并且通过改变直浇道,内浇口的数量及形状,来铸造出几何形状类似,尺寸存在差异的复杂薄壁铝合金铸件。

9、上述专利文献与本技术的技术区别:不涉及到浇口箱的应用及其设计结构和特点。

10、专利文献cn202021336u公开了一种低压铸造用浇口套,包括上浇口套和下浇口套,其特征在于:所述上浇口套和下浇口套一体成型,该浇口套中心开设有贯穿所述上浇口套和下浇口套的浇注通道,所述浇注通道与低压铸造导液系统中导液管相连通,所述下浇口套设置于低压铸造模具的外围支撑结构内,所述上浇口套安装于低压铸造模具的底膜,并与低压铸造模具的型腔相连通。浇口套中上浇口套和下浇口套一体成型,结构简单,设计合理,避免了现有技术中对上浇口套和下浇口套之间的拼接处理,减少了低压铸造的挂渣部位,优化了低压铸造的质量和效率。

11、上述专利文献与本技术的技术区别:不涉及到浇口箱的应用及其设计结构和特点。

12、专利文献cn208991736u公开了一种低压铸造模具浇注系统,包括注入金属液的浇口、连通所述浇口与模具型腔的浇道及设置在阻流断面旁的水冷却环,所述水冷却环连接至所述低压铸造设备的冷却控制系统。低压铸造浇注系统通过在模具浇口区的特殊设计,采用可调节冷却的设计,可以在控制时间内断开浇道,从而阻止金属液的向浇道内回流,在缩短保压时间的同时,减少了液态金属向模具传热的时间,可以缩短冷却时间,有效地提高生产效率,从而提升工艺出品率;低压铸造浇注系统利用低压铸造设备提供的冷却系统作为冷却介质,无需另外提供独立冷却水源,节约了系统资源。

13、上述专利文献与本技术的技术区别:主要是对模具的冷却设计,不涉及到浇口箱的应用及其设计结构和特点。

技术实现思路

1、本发明所要解决的技术问题是克服了现有技术存在的上述问题,针对低压铸造工艺存在的问题,本发明设计了一种金属型低压铸造的浇口箱结构及使用方法。

2、需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

3、为解决上述技术问题,本发明是采用如下技术方案实现的:

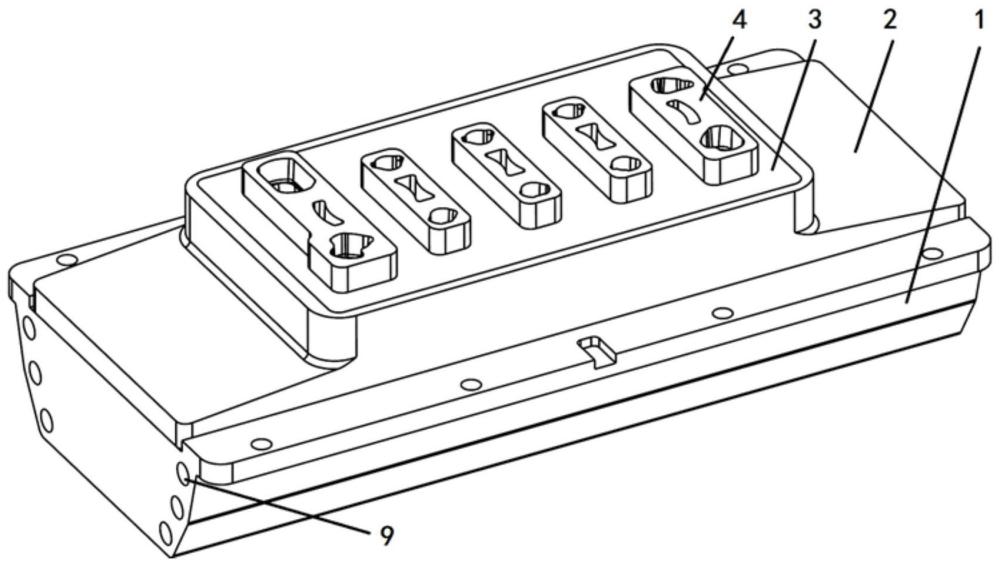

4、一种金属型低压铸造的浇口箱结构,其特征在于:

5、浇口箱采用分体式结构,分为上箱体、下箱体;上箱体、下箱体中间用石棉板进行密封;上箱体、下箱体之间通过螺栓连接。

6、进一步地,浇口箱内设有陶瓷保温层,陶瓷保温层浇注成型。

7、进一步地,浇口箱外部采用电加热管,工作前进行预热,保持浇口箱干燥,工作时保持浇口箱温度。

8、进一步地,浇口箱上部设用保温陶瓷,按工艺要求,设置相应的升液通道。

9、进一步地,所述升液通道设置在浇口箱与浇注炉之间,浇注炉设置有升液管,浇口箱与升液管对应设计有升液通道。

10、进一步地,在模具底模与浇口箱的上箱体之间,设置内浇口保温套,内浇口保温套是套在内浇口上,调节不同内浇口的凝固速度,避免薄、小的浇口提前凝固,影响铸件的保压。

11、进一步地,内浇口保温套的高度h1:20—30mm;

12、内浇口处金属模底板的高度h2:10—15mm;

13、浇口箱嵌入金属模底板的高度h3:20—30mm。

14、进一步地,在铸件壁厚较薄的位置,设置异形的内浇口;

15、内浇口依据铸件的结构特点进行相应设计;对于铸件的薄壁部分,设计截面积小的内浇口。

16、进一步地,浇口箱外部采用电加热管设置4至6根,每根功率为1kw。

17、浇口箱外壳采用铸造或焊接成型,内衬为浇注成型的陶瓷保温层;陶瓷保温层厚度≥35mm。

18、一种金属型低压铸造的浇口箱结构使用方法,其特征在于:

19、在模具底板和低压浇注炉之间,增加一个浇口箱;浇口箱下端与炉体升液口相连,浇口箱上部与模具底板相连。

20、与现有技术相比本发明的有益效果是:

21、采用本技术后,在进行低压铸造产品工艺设计时,取得了良好的效果。

22、1.采用浇口箱,浇注金属液的温度波动小,充型平稳。

23、2.可以在铸件壁厚较薄的位置,设置异形浇口。由于保温层的作用,不会过早凝固,造成铸造缺陷。

24、3.对于壁厚差较大的铸件,内浇口的设置受到限制。采用本发明技术,通过保温层的厚度和形状的设计,控制小浇口凝固速度,避免其过早凝固。使大、小浇口的凝固时间基本一致。

25、4.保压结束时,浇口箱内的金属液可回流到浇注炉内,提高工艺出品率10%——20%。

- 还没有人留言评论。精彩留言会获得点赞!