用于双带连铸机的钢带拆装小车的制作方法

本发明属于双带连铸机设备维护,具体涉及一种用于双带连铸机的钢带拆装小车。

背景技术:

1、在金属液体宽板铸造作业中,金属液体从保温炉输出,通过流槽或者管道,进入连铸机前箱,再经浇嘴进入铸腔中进行铸造,在铸腔内经过冷却结晶,形成板材输出,再通往下一道工序。

2、铸造金属宽板通常采用双带连铸机,是现有技术。双带连铸机包括上下成对布置的钢带机构,钢带机构包括机架,机架上安装有沿水平方向间隔布置的张紧辊和被动辊,钢带通过张紧辊和被动辊绕设安装、且形成环形结构;钢带宽度方向的两端均设置有挡块。由于经常接触高温金属液体,钢带在使用中会出现轻微变形,钢带的涂层也会随使用时间的增加而逐渐脱落。所以,钢带在使用一段时间后需进行更换,以确保钢带性能达到生产要求。

3、取下待更换钢带时,需要通过油缸将张紧辊往靠近被动辊的方向缩回松脱,使张紧辊和被动辊之间的间距缩短、使待更换钢带放松,再使用叉车叉运钢带托板进行钢带更换作业。将托板伸入张紧辊和被动辊之间的空隙中,通过托板托起待更换钢带,再将待更换钢带朝相反方向拉出。此过程中,需要人工手动推动待更换钢带,使待更换钢带活动,避免待更换钢带的侧边顶住其他位置。进一步来说,通过托板将待更换钢带拉出,主要依靠托板底部与钢带的摩擦力,有一点卡顿就会造成打滑,导致拆卸工作困难。

4、安装新更换环形钢带时,先将新更换钢带放置于托板上,使新更换钢带的一端与张紧辊的外沿相对应,新更换钢带的另一端与被动辊的外沿相对应。调整新更换钢带位置的耗时较长,对准位置后,由托板上的两个挡板顶住新更换钢带的边缘,向靠近机架的方向推进。此方式在稍微遇到阻碍时,很容易使挡板顶住新更换钢带的边缘,导致新更换钢带的边缘变形。而且,还需要人力一直推动新更换钢带的上下侧,避免卡顿。故,存在更换时间长、耗费人力多、容易对新更换钢带造成损伤等问题。

技术实现思路

1、本发明所要解决的技术问题是提供一种用于双带连铸机的钢带拆装小车,便于拆卸双带连铸机上的原有环形钢带、以及便于将新更换环形钢带安装于双带连铸机上。

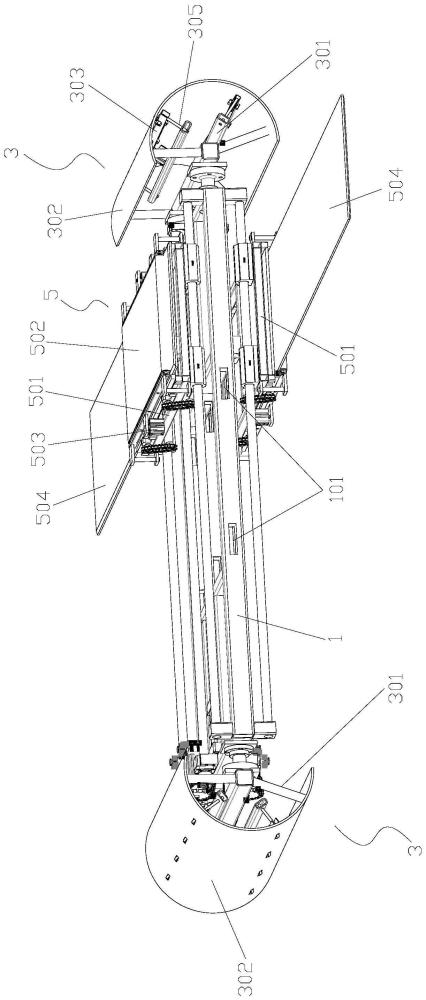

2、本发明解决其技术问题所采用的技术方案是:用于双带连铸机的钢带拆装小车,包括安装架,以及安装于所述安装架上的钢带支撑机构;以平面直角坐标系为参考系,所述安装架沿x轴方向的两端均安装有所述钢带支撑机构;

3、所述钢带支撑机构包括第一直线运动驱动机构和钢带支撑架,所述钢带支撑架与安装架通过所述第一直线运动驱动机构相连,所述第一直线运动驱动机构用于驱动所述钢带支撑架沿x轴方向运动;

4、所述钢带支撑架包括连接座、弧形支撑板和滚轮机构;

5、所述连接座与安装架通过所述第一直线运动驱动机构相连;所述弧形支撑板朝所述安装架的外侧方凸出,所述弧形支撑板的长度方向与y轴相平行,所述弧形支撑板的内侧面与连接座相连;

6、所述弧形支撑板上开设有通孔;

7、所述滚轮机构的滚轮座与连接座通过第二直线运动驱动机构相连,所述第二直线运动驱动机构驱动所述滚轮机构的滚轮从所述通孔中伸出或收回。

8、进一步的,还包括沿x轴方向导向的第一直线运动导向机构,所述钢带支撑架与所述安装架通过第一直线运动导向机构相连。

9、进一步的,所述滚轮座上安装有滚轮驱动电机,所述滚轮通过所述滚轮驱动电机驱动。

10、进一步的,还包括第二直线运动导向机构,所述第二直线运动导向机构沿所述弧形支撑板的径向导向;所述滚轮座与连接座通过第二直线运动导向机构相连。

11、进一步的,还包括安装于所述安装架上的分隔机构,所述安装架的上方和下方均安装有所述分隔机构;

12、所述分隔机构包括第一夹持输送机构、第二夹持输送机构、顶升机构和分隔板;

13、所述第一夹持输送机构与安装架通过滑动结构相连,所述第一夹持输送机构沿x轴方向运动;

14、所述第二夹持输送机构位于所述第一夹持输送机构与安装架相背的一侧,所述第一夹持输送机构与第二夹持输送机构通过顶升机构相连;所述分隔板位于所述第一夹持输送机构与第二夹持输送机构之间,所述第一夹持输送机构与第二夹持输送机构沿y轴方向输送所述分隔板。

15、进一步的,还包括分隔机构驱动电机,所述第一夹持输送机构与安装架通过丝杆相连,所述分隔机构驱动电机与所述丝杆传动连接;

16、所述丝杆的长度方向与x轴方向相平行。

17、进一步的,所述第一直线运动驱动机构和第二直线运动驱动机构为气缸。

18、进一步的,所述安装架上设置有叉车孔,所述叉车孔的轴向与y轴方向相平行;所述叉车孔沿x轴方向间隔设置有两个,两个所述叉车孔位于所述安装架的同侧。

19、进一步的,所述分隔板为塑料制品。

20、与现有技术相比,本发明的有益效果是:本发明提供一种用于双带连铸机的钢带拆装小车,便于拆卸双带连铸机上的原有环形钢带、以及便于将新更换环形钢带安装于双带连铸机上。还具有以下优点:

21、1、安装钢带时,不需要依靠人工推动钢带,以配合叉车推动使钢带安装至张紧辊与被动辊上,减少了劳动量;

22、2、安装钢带时,钢带安装定位方式由人工对齐方式改变为由弧形支撑板将张紧辊和被动辊夹紧后自动对齐,节省了人工对齐的时间,提高了更换钢带作业的工作效率,避免了钢带未完全对齐,安装时钢带边缘撞到其他部件,造成钢带损伤的情况;

23、3、安装钢带时,通过滚轮机构将钢带送入,避免钢带边缘受外力而导致钢带变形、钢带损伤、钢带直接报废的情况出现;

24、4、拆卸双带连铸机上的钢带时,避免钢带在运输中和装卸上小车是因为自身重量使钢带中部塌陷变形。通过分隔机构可有效分隔磁性支撑辊和钢带,无需人工拉动分隔板将钢带支撑辊分开,减小了工人劳动强度,人员对操作部位接触少,减少发生安全事故的几率。

技术特征:

1.用于双带连铸机的钢带拆装小车,其特征在于:包括安装架(1),以及安装于所述安装架(1)上的钢带支撑机构;以平面直角坐标系为参考系,所述安装架(1)沿x轴方向的两端均安装有所述钢带支撑机构;

2.如权利要求1所述的用于双带连铸机的钢带拆装小车,其特征在于:还包括沿x轴方向导向的第一直线运动导向机构(4),所述钢带支撑架(3)与所述安装架(1)通过第一直线运动导向机构(4)相连。

3.如权利要求1所述的用于双带连铸机的钢带拆装小车,其特征在于:所述滚轮座上安装有滚轮驱动电机,所述滚轮(3031)通过所述滚轮驱动电机驱动。

4.如权利要求1所述的用于双带连铸机的钢带拆装小车,其特征在于:还包括第二直线运动导向机构(305),所述第二直线运动导向机构(305)沿所述弧形支撑板(302)的径向导向;所述滚轮座与连接座(301)通过第二直线运动导向机构(305)相连。

5.如权利要求1所述的用于双带连铸机的钢带拆装小车,其特征在于:还包括安装于所述安装架(1)上的分隔机构(5),所述安装架(1)的上方和下方均安装有所述分隔机构(5);

6.如权利要求5所述的用于双带连铸机的钢带拆装小车,其特征在于:还包括分隔机构驱动电机(6),所述第一夹持输送机构(501)与安装架(1)通过丝杆(8)相连,所述分隔机构驱动电机(6)与所述丝杆(8)传动连接;

7.如权利要求1所述的用于双带连铸机的钢带拆装小车,其特征在于:所述第一直线运动驱动机构(2)和第二直线运动驱动机构(304)为气缸。

8.如权利要求1所述的用于双带连铸机的钢带拆装小车,其特征在于:所述安装架(1)上设置有叉车孔(101),所述叉车孔(101)的轴向与y轴方向相平行;所述叉车孔(101)沿x轴方向间隔设置有两个,两个所述叉车孔(101)位于所述安装架(1)的同侧。

9.如权利要求5所述的用于双带连铸机的钢带拆装小车,其特征在于:所述分隔板(504)为塑料制品。

技术总结

本发明提供一种用于双带连铸机的钢带拆装小车,安装架沿x轴方向的两端均安装有钢带支撑机构;钢带支撑机构包括第一直线运动驱动机构和钢带支撑架,钢带支撑架与安装架通过第一直线运动驱动机构相连,第一直线运动驱动机构用于驱动钢带支撑架沿x轴方向运动;连接座与安装架通过第一直线运动驱动机构相连;弧形支撑板朝安装架的外侧方凸出,弧形支撑板的长度方向与y轴相平行,弧形支撑板的内侧面与连接座相连;弧形支撑板上开设有通孔;滚轮机构的滚轮座与连接座通过第二直线运动驱动机构相连,第二直线运动驱动机构驱动滚轮机构的滚轮从通孔中伸出或收回。便于拆卸双带连铸机上的原有环形钢带、以及便于将新更换环形钢带安装于双带连铸机上。

技术研发人员:冯旭龙,唐晓东,凃芳兵,肖福生

受保护的技术使用者:德阳宏广智能装备有限责任公司

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!