一种制备超高纯铟球的真空蒸馏装置及方法与流程

本发明属于有色金属高纯材料制备,具体涉及一种制备超高纯铟球的真空蒸馏装置及方法。

背景技术:

1、目前,半导体材料的需求已从原来单一的超高纯稀贵金属材料,扩展为超高纯稀贵金属的副产物。其中,高纯铟球的需求越来越大,主要用于化合物半导体、高纯合金、半导体材料的掺杂剂以及接点材料等领域。通常地,铟球是采用质量百分含量为99.995%以上的铟原材料制备出来的,其主要制备方法为先将金属铟熔化,然后由人舀取液态铟至漏杯中,滴漏在重力作用下从小孔滴入冷却液中,再由人工捞出。然而,这种方法制备的高纯铟球形状大多呈椭球型,铟球的尾部长有蝌蚪状尾巴,产品合格率低,人工成本较高,难以满足行业的需求。另外,高纯铟球的另一种主要制备方法是先将金属铟熔化,然后由人舀取液态铟至铟球制备成型箱中,等自然冷却后再进行取料,从而完成铟球的生产。然而,这种制备的高纯铟球表面会出现凹坑、脱皮、氧化、不光滑等缺陷,同时在生产过程中接触模具表面可能导致铟球的污染。另外,这种铟球的球形度差,球形率低,因为在冷却过程中液态铟受重力和表面张力收缩的影响,则这类铟球的球形度差。因此,采用传统的制备方法难以满足实际生产需求,同时传统制备的铟球纯度低,不适合作为高端半导体领域使用的原材料。真空蒸馏方法除了提纯稀贵金属以外,还能制备出高纯无氧化球形金属产物。

2、如中国专利申请号为:201520423085.4,公开日为:2015年11月18日的专利文献,公开了一种生产铟球的设备,主要是将铟熔化后放置到圆柱形铟球漏杯中,而漏杯设置在铟球成形箱的顶部,铟球成形箱的底部置于冷却水箱中,铟球成形箱内部装有甘油溶液,漏孔的孔径为0.1~1.0mm。然而,这种方式制备出的铟球是通过小孔在重力作用下滴入冷却液中制成,存在生产的铟球粒度不均匀、圆度不够,产品往往成扁圆形,有的还带有小尾巴,形状难以控制,生产是间断性的,这些问题都降低了铟球的生产效率、合格率以及成品球形度。

3、如中国专利申请号为:200810143988.1,公开日为:2009年5月20日的专利文献,公开了一种生产高纯铟球的方法及装置,主要是先通过压缩空气将上下两片的活动夹具进行固定,夹具上端留有与漏斗相连的通道,然后将熔化的液态铟倒入漏斗,在重力作用下流入到模具里,冷却后取出铟球。然而,该方法是不可能制备出完整的球形铟球,因为两半硅胶模具接触的位置有连接痕迹,不可能形成完全光滑的铟球。铟液表面散热不均,冷速不一致,同时受重力和离心力的影响,将直接影响铟球的球形度。铟液在空气中裸露浇铸时会产生大量氧化皮,导致氧含量偏高,纯度降低。边缘上的小孔填满铟液后,凝固粘结在槽内壁,影响工艺的顺行。此外,铟液量太少不能将边缘上的小孔体积填充满,铟球不能成为球形。因此,该方法存在严重的问题。

4、如中国专利申请号为:201922282145.6,公开日为:2020年9月22日的专利文献,公开了一种铟球成形器及铟球生产设备,主要是制备了一个漏杯,漏杯底部有一个漏孔,漏孔下面设有一个漏斗,漏斗漏孔插入螺旋成型管上端口,成型管段浸泡在箱体冷却液中,实验时将铟熔化后倒入漏杯后,铟液从漏斗小孔流入螺旋形成型管内,然后在重力作用下通过螺旋滚动方式形成球形铟球。然而该方法同样也存在明显的问题,因为液态铟滴要想保持稳定的固态球形,前提条件是表面的受力均匀,然而液态铟滴在管内滚动时各个表面并不能充分保证受力状态完全一致。另外,要想液态铟滚动变成球形铟球,那么铟滴就必须始终保持软熔状态,因为温度过高时,铟处于液态,铟滴形状难以保持球形,温度过低时铟滴迅速凝固,无论咋个滚动都不会使铟球变成球形。因此,该方法也存在一定局限性。

5、上述三个方案均是制备铟球的方法,前两种方案均采用漏斗法滴落形成细小的液态铟滴,再在液体冷却介质中冷却,形成铟球,但该方法容易产生带尾的椭球形铟球,合格率较低,人工成本高,而第三种方案采用了模具来制备铟球,但液态铟球在重力和表面张力收缩作用下凝固后表面存在大量的坑疤,产品合格率非常低。另外,三种方法均采用精铟作为原材料开展的实验研究,制备的铟球纯度较低,不能满足目前高端半导体行业对超高纯铟球原材料的需求。因此,上述三个方案均存在产品质量差、人工成本高等问题,需要重新开拓一种新的思路来制备超高纯铟球。

技术实现思路

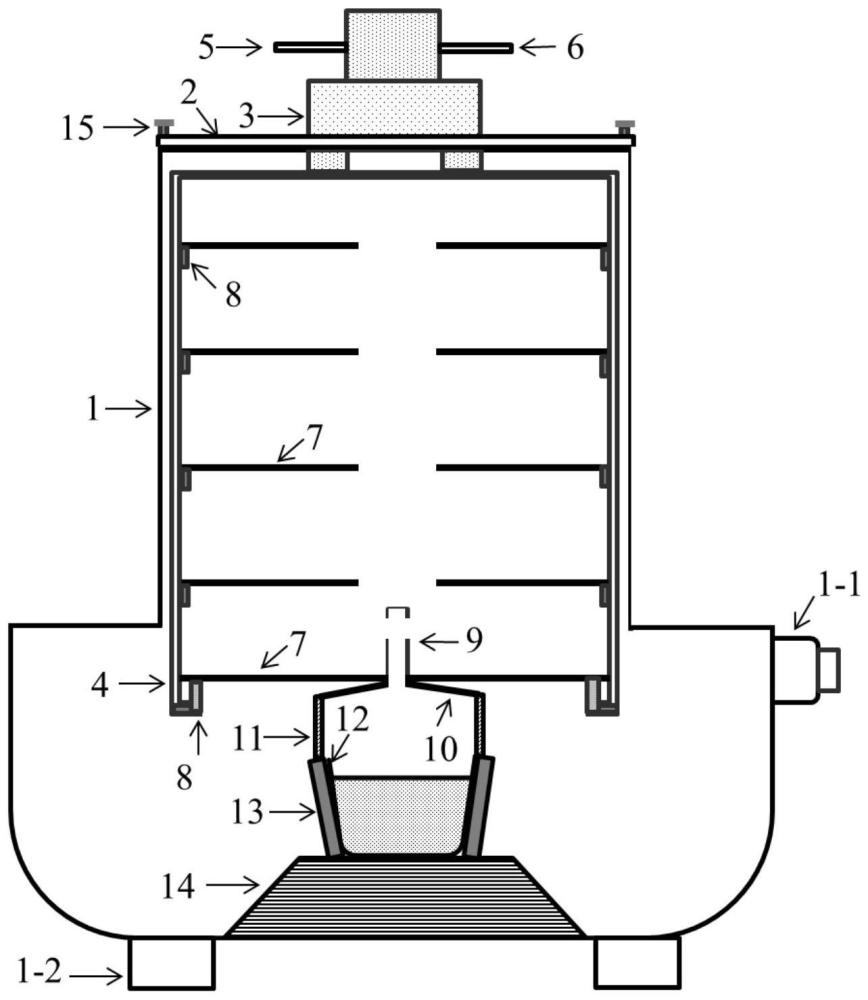

1、本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种制备超高纯铟球的真空蒸馏装置。该装置通过设置上升管、锥形圆盘和套筒将加热铟金属产生的铟蒸汽导入到蒸馏冷凝罩中,通过设置蒸馏冷凝罩并在其中设置多层金属隔板,用于收集冷凝形成的铟球,增加了制备超高纯铟球的数量,提高产率,并且便于将制备的铟球取出,制备周期短,人力成本较低。

2、为解决上述技术问题,本发明采用的技术方案是:一种制备超高纯铟球的真空蒸馏装置,其特征在于,该装置包括真空蒸馏炉体,所述真空蒸馏炉体上部开口并设置有用于密封的盖板,所述盖板上安装有支撑架,所述支撑架下部吊装有位于真空蒸馏炉体内部的蒸馏冷凝罩,所述蒸馏冷凝罩为双层内空圆筒,所述支撑架上设置有向蒸馏冷凝罩中循环冷却水的进水口和出水口,所述蒸馏冷凝罩中设置有多层金属隔板,所述金属隔板通过安装在蒸馏冷凝罩内壁的支撑座进行支撑,最底层所述金属隔板中心插入有上升管,所述上升管上端插入金属隔板的部分开设有多个小孔,所述上升管下端通过螺纹连接有锥形圆盘,所述锥形圆盘下部设置有套筒,所述套筒下部设置有石墨坩埚,所述石墨坩埚外部安装有加热线圈,下部设置有底座。

3、上述的一种制备超高纯铟球的真空蒸馏装置,其特征在于,所述真空蒸馏炉体与盖板通过螺栓进行固定,所述真空蒸馏炉体上设置有抽真空通道,所述抽真空通道连接有抽真空组件,所述真空蒸馏炉体下部设置有基座。

4、上述的一种制备超高纯铟球的真空蒸馏装置,其特征在于,所述蒸馏冷凝罩由双层304不锈钢板材焊接而成,所述金属隔板的材质为304不锈钢,所述蒸馏冷凝罩的内壁、支撑座和金属隔板的表面均涂有氮化硼涂层。

5、上述的一种制备超高纯铟球的真空蒸馏装置,其特征在于,所述蒸馏冷凝罩中多层所述金属隔板从下至上依次等间距放置,且层间距为60mm~100mm,所述金属隔板通过焊接在蒸馏冷凝罩内壁上的弧形拱支撑座支撑,所述支撑座的拱外弧长与金属隔板的外弧长一致,所述金属隔板为两块双半圆形板,其厚度为2mm~3mm。

6、上述的一种制备超高纯铟球的真空蒸馏装置,其特征在于,最底层所述支撑座与蒸馏冷凝罩通过螺纹连接,最底层所述金属隔板与上升管无缝连接,其余每层的金属隔板之间留有孔洞和间隙。

7、上述的一种制备超高纯铟球的真空蒸馏装置,其特征在于,所述上升管的内径为30mm~50mm,高度为100mm~200mm,所述上升管上的圆孔数量为多个,所述小孔的内径为5mm~10mm,所述上升管的材质为氮化硼。

8、上述的一种制备超高纯铟球的真空蒸馏装置,其特征在于,所述套筒的高度为50mm~100mm,厚度为10mm~20mm,所述套筒的孔径与石墨坩埚内径一致,所述套筒的材质为氧化铝,所述锥形圆盘的材质为氮化硼,所述石墨坩埚的侧壁与水平面之间的夹角为85°~89°。

9、上述的一种制备超高纯铟球的真空蒸馏装置,其特征在于,所述石墨坩埚的最大装料量不超其额定容量的70%。

10、另外,本发明还提供了一种真空蒸馏制备超高纯铟球的方法,其特征在于,该方法包括以下步骤:

11、步骤一、向石墨坩埚中加入铟金属后,将套筒放在石墨坩埚口的上端,接着将上升管和锥形圆盘螺旋连接,再放到套筒上,随后将金属隔板依次从上到下安装在蒸馏冷凝罩内,并固定在支撑座上,调节蒸馏冷凝罩与上升管之间的距离,然后将盖板放置在真空蒸馏炉体上,并用固定螺栓固定,接着打开循环冷却水系统,再打开抽真空组件对真空蒸馏炉体内进行抽真空,待真空蒸馏炉体内压力达到设定值时,打开电源,对铟金属开始加热;所述铟金属为质量纯度大于99.995%的超高纯铟;

12、步骤二、待步骤一中的真空蒸馏炉体内的真空压力和铟金属的加热温度达到设定值后,保持真空压力和温度不变,开始真空蒸馏,在真空蒸馏期间,铟金属在金属隔板和真空蒸馏炉体的内壁上冷凝,在金属隔板上和蒸馏冷凝罩内壁得到超高纯铟球,然后将超高纯铟球进行筛分后保存。

13、上述的方法,其特征在于,步骤一中循环冷却水的压力为0.15mpa~0.3mpa。通过控制循环冷却水的压力保证了冷却的效果。

14、本发明与现有技术相比具有以下优点:

15、1、本发明通过设置上升管、锥形圆盘和套筒将加热铟金属产生的铟蒸汽导入到蒸馏冷凝罩中,通过设置蒸馏冷凝罩并在其中设置多层金属隔板,用于收集冷凝形成的铟球,增加了制备超高纯铟球的数量,提高产率,并且便于将制备的铟球取出,制备周期短,人力成本较低。

16、2、本发明通过设置真空蒸馏炉体和盖板,为真空蒸馏提供了超低真空压力的蒸馏环境条件,有效促进了超高纯铟液在冷凝收集空间以蒸气原子态形式赋存在金属隔板上自由生长,并且在金属隔板上涂抹氮化硼涂层,而涂层与铟液不润湿,进而保证了铟蒸气经液化、凝固过程后形成均匀稳定的铟球,相比于漏斗法和模具成型法,氮化硼涂层利用铟原子自发自由形核并长大,能充分保证铟球的球形度,高效地制备超高纯铟球,缩短了制备周期。

17、3、本发明通过设置蒸馏冷凝罩,在蒸馏冷凝罩的不同区域,越靠近蒸馏冷凝罩内壁,温度越低,则铟蒸气的冷凝形核、长大的条件不同,在冷源较近的区域先形核、长大,而温度较高的区域,铟蒸气形核、长大较慢,因此铟蒸气在冷凝区里存在一定的浓度差异,实现制备不同尺寸规格的铟球。

18、4、本发明通过在上升管上端插入金属隔板的部分开设有多个小孔,为了分散铟蒸汽流,防止气流过大,直接灌顶。

19、5、本发明首次提出了利用真空蒸馏技术来制备超高纯铟球,它具备生产效率高、工艺稳定、无污染等优点,能一次性添制备大量的超高纯铟球,具有操作简单、周期短、高洁净度等优点,如需要制备更多不同尺寸规格的超高纯铟球,设置不同的蒸馏温度,直至实现目标。

20、下面通过附图和实施例对本发明的技术方案作进一步的详细描述。

- 还没有人留言评论。精彩留言会获得点赞!