一种金相组织稳定的炉管生产铸造工艺的制作方法

本发明涉及离心铸造,具体涉及一种金相组织稳定的炉管生产铸造工艺。

背景技术:

1、由于乙烯裂解炉管直径较小(最小外径54.2mm),离心铸造型筒的长度在3.5m左右,钢水在一端浇入到型筒内,向另一端快速流动(型筒是由碳结钢锻造、机加工而成),流动的钢水接触到型桶进行快速冷却,因此在整个型筒中的钢水就形成一个温度差,即浇注段温度高,末段温度低,使生产出的炉管金相组织不稳定。

技术实现思路

1、针对上述技术问题,本发明实施例提供了一种金相组织稳定的炉管生产铸造工艺,以解决上述背景技术中提出的问题。

2、本发明提供了以下技术方案:

3、一种金相组织稳定的炉管生产铸造工艺,包括:

4、步骤1:根据设计要求采购原材料并进行原材料检验,合格后放入熔炉中并加入配炉料,烘烤熔炼成原材料溶液;

5、步骤2:根据设计要求采用35crmo模具钢材料制成炉管模具,在炉管内喷涂料并进行烘烤,直至达到预定温度;

6、步骤3:将步骤1的原材料溶液注入步骤2的模具进行离心浇铸,浇铸温度为1450℃-1550℃,离心铸造转速1450转/分,运行时间10分钟;

7、步骤4:浇铸完成后立即脱模,防止毛胚变形,并进行喷丸清理,喷丸清理后清洗铸件表面涂层及内壁的氧化皮,使壁内光滑平整,表层麻面清澈、均匀,得到炉管铸件;

8、步骤5:根据设计要求测量铸件的切割位置并标记,使用切割机针对管铸件的端部切割出管头部分零件;

9、步骤6:根据设计要求对内孔进行加工;

10、步骤7:根据设计要求对炉管铸件按长度进行标注,使用切割机对标注位置进行切割,使炉管铸件被切割整多个长度不等的直管;

11、步骤8:使用车床或坡口机对需要后续焊接组装的炉管铸件进行坡口加工;

12、步骤9:使用焊接的方式将需要组装的炉管住进进行组装;

13、步骤10:包装出厂。

14、优选的,步骤1完成后测量温度。

15、优选的,步骤2喷涂料完成后进行涂层检验。

16、优选的,步骤4完成后进行校直、尺寸检查、外观检验、宏观组织检验和力学性能测试。

17、优选的,步骤5完成后进行渗透检测。

18、优选的,步骤6完成后进行涡流探伤、水压试验、尺寸检查。

19、优选的,步骤8完成后进行尺寸探伤和渗透探伤。

20、有短的,步骤9完成后进行渗透探伤、射线探伤、尺寸检验、水压试验和通球。

21、本发明实施例提供的一种金相组织稳定的炉管生产铸造工艺,具有以下有益效果:在钢水浇铸前现对模具预热,具体的包括钢模预热,喷涂料后烘烤加热,使合金溶液进入模具后能够在一个稳定的温度范围内结晶成稳定的金相结构。

技术特征:

1.一种金相组织稳定的炉管生产铸造工艺,其特征在于,包括:

2.根据权利要求1所述的金相组织稳定的炉管生产铸造工艺,其特征在于,所述步骤1完成后测量温度。

3.根据权利要求1所述的金相组织稳定的炉管生产铸造工艺,其特征在于,所述步骤2喷涂料完成后进行涂层检验。

4.根据权利要求1所述的金相组织稳定的炉管生产铸造工艺,其特征在于,所述步骤4完成后进行校直、尺寸检查、外观检验、宏观组织检验和力学性能测试。

5.根据权利要求1所述的金相组织稳定的炉管生产铸造工艺,其特征在于,所述步骤5完成后进行渗透检测。

6.根据权利要求1所述的金相组织稳定的炉管生产铸造工艺,其特征在于,所述步骤6完成后进行涡流探伤、水压试验、尺寸检查。

7.据权利要求1所述的金相组织稳定的炉管生产铸造工艺,其特征在于,所述步骤8完成后进行尺寸探伤和渗透探伤。

8.据权利要求1所述的金相组织稳定的炉管生产铸造工艺,其特征在于,所述步骤9完成后进行渗透探伤、射线探伤、尺寸检验、水压试验和通球。

技术总结

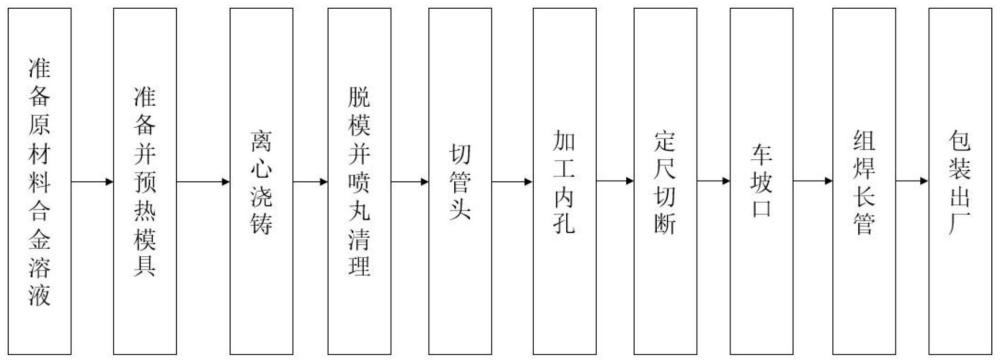

本发明公开了一种金相组织稳定的炉管生产铸造工艺,步骤如下:准备原材料合金溶液‑准备并预热模具‑将合金溶液放入模具离心浇铸‑脱模并喷丸清理‑切管头‑加工内孔‑定尺切断‑车坡口‑组焊长管‑包装出厂。本发明通过对模具进行预热,通过使钢水进入模具后不会产生较大的温度差,可实现产出具有稳定金相结构的管件。

技术研发人员:王友刚,王兴雷,王福明

受保护的技术使用者:青岛新力通工业有限责任公司

技术研发日:

技术公布日:2024/3/5

- 还没有人留言评论。精彩留言会获得点赞!