一种转炉终渣FeO含量的预测方法

本发明涉及转炉炼钢领域,尤其涉及一种预测转炉终渣中feo含量的预测方法。

背景技术:

1、炼钢即炼渣,合适的炉渣成分及冶炼过程精确控制一直是冶金工作者的追求目标。对于现代炼钢工艺,从初炼、到精炼、再到凝固成型,熔渣与金属熔体相生相伴、无时不在,发挥着重要冶金功能。尤其是在精炼工序,精炼渣从转炉出钢开始一直伴随钢水至浇铸结束,对于对钢水质量及其稳定性控制至关重要。

2、各行业对钢材质量的要求越来越高,对钢水化学成分控制精度及洁净度的要求也就越来越高,这对冶金熔渣特别是对精炼渣冶金功能的要求也水涨船高。

3、对于高品质钢质量控制来说,单单明确适配的精炼渣系还远远不够,欲实现精炼渣的冶金功能,准确、快速、稳定的精炼渣成分控制同样重要。精炼渣是由转炉氧化性渣系(cao-sio2-fexo-meox)向还原性渣系(cao-sio2-al2o3-meox)转变而成。在实际生产中,转炉出钢过程下渣不可避免,欲精准实现造渣目标,需要获得下渣量、终渣成分等参数,然而,由于检测手段缺失或滞后,这些参数无法及时有效获得,这导致造渣剂往往凭经验加入,具有很大的盲目性,这造成精炼渣成分很难快速精确命中目标,直接影响着钢水质量及其均一性。

4、在转炉终渣组元中,cao、mgo、sio2的量可以根据造渣剂加入量和化学反应获得,但对feo组元来说,其含量影响因素复杂,不仅与转炉冶炼终点锰含量有关,还受到转炉终点操作的影响,精准预测难度高。目前,转炉终渣成分主要通过经验公式进行计算,物理意义不明确,偏差较大。

技术实现思路

1、(一)要解决的技术问题

2、鉴于现有技术的上述缺点、不足,本发明提供一种转炉终渣feo含量的计算方法,解决了经验公式预测精度欠佳及由于直接检测数据滞后而无法应用于实际生产的技术问题。

3、(二)技术方案

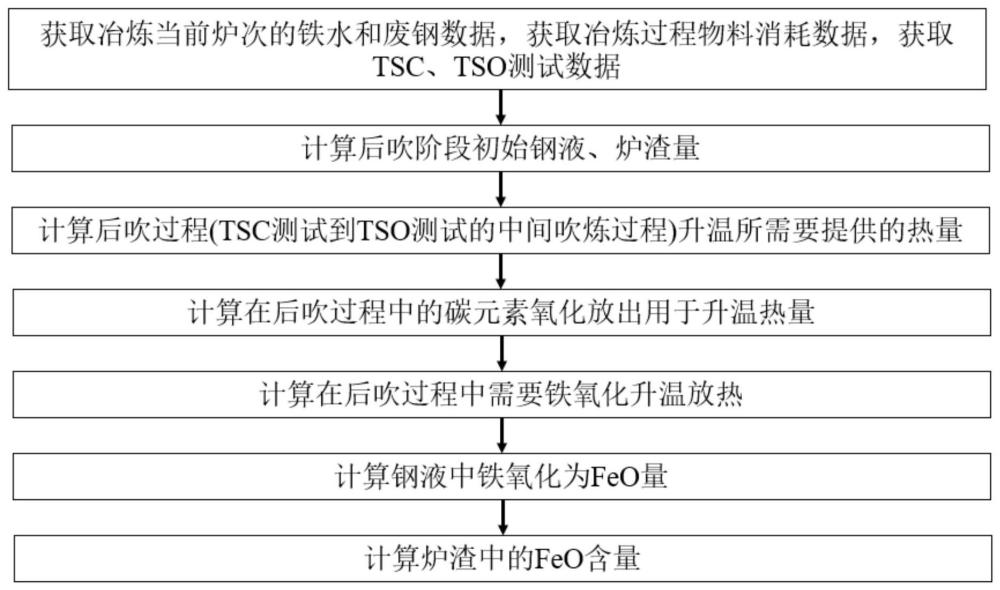

4、为了达到上述目的,本发明主要提供了一种转炉终渣feo含量预测方法,主要技术方案包括:

5、s1、获取冶炼当前炉次的铁水和废钢数据,获取冶炼过程物料消耗数据,获取tsc、tso测试数据;

6、s2、计算后吹阶段初始钢液、炉渣量;

7、s3、计算后吹过程(tsc测试到tso测试的中间吹炼过程)升温所需要提供的热量;

8、s4、计算在后吹过程中的碳元素氧化放出用于升温热量;

9、s5、计算在后吹过程中需要铁氧化升温放热;

10、s6、计算钢液中铁氧化为feo量;

11、s7、计算终渣量;

12、s8、计算终渣中的feo含量。

13、(三)有益效果

14、本发明提供的一种转炉终渣feo含量的预测方法,所述方法通过冶炼过程测得的tsc数据、tso数据、过程加料等实时数据计算得出转炉终渣feo的含量,进而,可根据转炉终渣feo含量计算造渣剂加入量,指导转炉出钢钢包渣改质操作,提高精炼渣目标成分命中率,进而提高钢水质量及精炼效率。

技术特征:

1.一种转炉终渣feo含量预测方法,用于在转炉炼钢时预测终渣中feo含量,其特征在于:

2.根据权利要求1所述的终渣feo含量预测方法,其特征在于,在所述步骤s1之中,还包括:

3.根据权利要求1所述的终渣feo含量预测方法,其特征在于,在所述步骤s2之中,还包括:

4.根据权利要求1所述的终渣feo含量预测方法,其特征在于,在所述步骤s3当中,还包括:

5.根据权利要求1所述的终渣feo含量预测方法,其特征在于,在所述步骤s4当中,还包括:

6.根据权利要求1所述的终渣feo含量预测方法,其特征在于,在所述步骤s5当中,还包括:

7.根据权利要求1所述的终渣feo含量预测方法,其特征在于,在所述步骤s6当中,还包括:

8.根据权利要求1所述的终渣feo含量预测方法,其特征在于,在所述步骤s7当中,还包括:

9.根据权利要求1所述的终渣feo含量预测方法,其特征在于,在所述步骤s8当中,还包括:

技术总结

本发明涉及一种转炉炉渣FeO含量预测方法,具体包括部分:收集现场实际生产数据;计算后吹阶段初始钢液量、炉渣量;计算后吹过程(TSC过程测试到TSO终点测试的吹炼过程)升温所需要提供的热量;计算在后吹过程中的碳元素氧化放出用于升温热量;计算在后吹过程中需要铁氧化升温放热;计算钢液中铁氧化为FeO量;计算炉渣中的FeO含量。其有益效果是,解决了炉渣中FeO化验滞后性大,化验成本高的问题,有利于精准计算炉渣成分,对后续的造渣剂加入量起到指导作用。

技术研发人员:闵义,陈硕,刘承军

受保护的技术使用者:东北大学

技术研发日:

技术公布日:2024/3/12

- 还没有人留言评论。精彩留言会获得点赞!