镂空结构件的制备方法与流程

本发明涉及铝基材料,具体涉及一种镂空结构件的制备方法。

背景技术:

1、颗粒增强铝基复合材料具有密度小、强度高和优异的耐温性能,被广泛应用于航空航天等领域。粉末冶金法可精确控制材料成分及增强相的分布均匀性,是制备航空航天结构件最常用的方法之一。但常规的粉末冶金法一般适合制备尺寸较小的结构件,对于制备大尺寸构件,特别是制备大长径比(长度为200-350mm;内径为50-100mm;外径为50-300mm)镂空结构件时,制备难度非常大,包括成形坯体的均匀性及完整性等方面难以突破。

2、具体的,采用常规的粉末冶金法对制备较小的结构件坯体通常依赖于提高压制压力,以确保坯体与模具之间的有效充填和紧固。然而,当制备较大长径比镂空结构件坯体时,由于坯体受到摩擦力的作用,坯体远离压制端的部分受到的压力降低,该部分坯体粉末变形较小,强度低,脱模时易出现裂纹;同时,该部分坯体密度低,烧结收缩率与坯体靠近压制端的部分不同,导致应力集中而出现裂纹。此外,大长径比镂空结构件坯体由于内外温差较大,坯体烧结收缩不同,同样会增加坯体裂纹的风险。

3、综上所述,需要开发一种镂空结构件的制备方法以解决现有技术在制备大长径比镂空结构件坯体时容易出现坯体裂纹的问题。

技术实现思路

1、本发明目的在于提供一种镂空结构件的制备方法,具体技术方案如下:

2、镂空结构件的制备方法,包括:

3、步骤s1、将混匀后的铝基合金粉末装入环形腔中,且在所述环形腔的长度方向的两端上分别设置用于压制铝基合金粉末的第一压模和第二压模;

4、所述环形腔由阴模和设置在所述阴模内的芯柱围成;在所述阴模的壁体内沿阴模长度方向设置第一温度梯度场,且第一温度梯度场沿所述第一压模的加压方向和/或所述第二压模的加压方向上的加热温度依次增大;

5、在所述芯柱的内部沿芯柱长度方向设置第二温度梯度场,且第二温度梯度场沿所述第一压模的加压方向和/或所述第二压模的加压方向上的加热温度依次增大;

6、步骤s2、对所述铝基合金粉末依次进行第一次压制、中间热处理和第二次压制,得到镂空结构件的成型坯体;

7、步骤s3、将所述成型坯体脱模后放入辐射加热炉中,同时,在所述成型坯体的镂空区域设置与所述成型坯体等长度的电磁加热组件,对所述成型坯体同步进行辐射加热处理和电磁场加热处理,获得预制坯体;

8、步骤s4、将所述预制坯体烧结处理获得烧结坯体,即镂空结构件。

9、可选的,所述第一温度梯度场包括在所述阴模的壁体内沿阴模长度方向设置距离梯度变化的多个第一感应加热线圈,且所有第一感应加热线圈沿所述第一压模的加压方向和/或所述第二压模的加压方向上的距离梯度变化量依次减小;

10、所述第二温度梯度场包括在所述芯柱的内部沿芯柱长度方向设置距离梯度变化的多个第二感应加热线圈,且所有第二感应加热线圈沿所述第一压模的加压方向和/或所述第二压模的加压方向上的距离梯度变化量依次减小;所述第一感应加热线圈和所述第二感应加热线圈均与电源连接。

11、可选的,所述第一次压制和所述第二次压制均包括单向压制或双向压制;所述单向压制包括采用所述第一压模或所述第二压模单向压制铝基合金粉末;所述双向压制包括采用所述第一压模和所述第二压模相向压制铝基合金粉末;所述第一次压制采用的压力为120-150mpa,保压时间为10-20s;所述第二次压制采用的压力为150-300mpa,保压时间为10-30s。

12、可选的,若所述第一次压制采用所述第一压模进行单向压制铝基合金粉末,则所有第一感应加热线圈沿所述第一压模的加压方向上的距离梯度变化量依次减小,且减小幅度为每远离所述第一压模在所述阴模上排布一个第一感应加热线圈,对应在所述阴模上的距离梯度变化量减小1-5mm;所有第二感应加热线圈沿所述第一压模的加压方向上的距离梯度变化量依次减小,且减小幅度为每远离所述第一压模在所述芯柱上排布一个第二感应加热线圈,对应在所述芯柱上的距离梯度变化量减小1-5mm;在进行所述中间热处理时,控制所述环形腔内靠近所述第一压模的一端的加热温度为50-80℃,控制所述环形腔内远离所述第一压模的另一端的加热温度为120-180℃,且控制加热时间为0.2-1h;

13、或者,若所述第一次压制采用所述第二压模进行单向压制铝基合金粉末,则所有第一感应加热线圈沿所述第二压模的加压方向上的距离梯度变化量依次减小,且减小幅度为每远离所述第二压模在所述阴模上排布一个第一感应加热线圈,对应在所述阴模上的距离梯度变化量减小1-5mm;所有第二感应加热线圈沿所述第二压模的加压方向上的距离梯度变化量依次减小,且减小幅度为每远离所述第二压模在所述芯柱上排布一个第二感应加热线圈,对应在所述芯柱上的距离梯度变化量减小1-5mm;在进行所述中间热处理时,控制所述环形腔内靠近所述第二压模的一端的加热温度为50-80℃,控制所述环形腔内远离所述第二压模的另一端的加热温度为120-180℃,且控制加热时间为0.2-1h。

14、可选的,若所述第一次压制采用所述第一压模和所述第二压模双向压制铝基合金粉末,则所有第一感应加热线圈分别沿所述第一压模的加压方向和所述第二压模的加压方向上的距离梯度变化量依次减小,且减小幅度为每靠近所述阴模的中心在所述阴模上排布一个第一感应加热线圈,对应在所述阴模上的距离梯度变化量减小1-5mm;所有第二感应加热线圈分别沿所述第一压模的加压方向和所述第二压模的加压方向上的距离梯度变化量依次减小,且减小幅度为每靠近所述芯柱的中心在所述芯柱上排布一个第二感应加热线圈,对应在所述芯柱上的距离梯度变化量减小1-5mm;在进行所述中间热处理时,控制所述环形腔内靠近所述第一压模的一端的加热温度和靠近所述第二压模的一端的加热温度均为50-80℃,控制所述环形腔内远离所述第一压模的另一端的加热温度和远离所述第二压模的另一端的加热温度为120-180℃,且控制加热时间为0.2-1h。

15、可选的,所述电磁加热组件包括同轴设置在所述成型坯体的镂空区域内的第三感应加热线圈和空心铜管;所述空心铜管与所述成型坯体仿形且等长度设置;所述空心铜管与所述成型坯体间设置间隙,且间隙的宽度为5-10mm;所述第三感应加热线圈的数量为多个,且沿所述空心铜管的长度方向等间距设置在空心铜管的外侧面上,所述第三感应加热线圈与电源连接。

16、可选的,在步骤s3中,所述辐射加热处理采用10-20℃/min的加热速率升温至目标温度;所述电磁场加热处理采用加热温度实时调控方式控制所述成型坯体内各位置温差不大于10℃。

17、可选的,在所述成型坯体上均布设置多个测温孔,在所述测温孔内设置测温传感器;所述测温传感器与控制终端连接,所述控制终端根据所述测温传感器反馈的所述成型坯体内各位置的温度数据调控通入所述第三感应加热线圈内的电流大小实现对电磁场加热温度的实时调控。

18、可选的,在步骤s4中,所述烧结处理采用的烧结温度600-650℃,保温时间0.5-3h;所述烧结坯体的长度尺寸为200-350mm,宽度尺寸为50-300mm,镂空区域的宽度尺寸为50-100mm。

19、可选的,在步骤s1中,所述铝基合金粉末包括以下质量百分数的组分:铝粉38.7%-66.3%、铜粉2%-6%、镁粉1%-3%、锰粉0.5%-1.5%、钪粉0.2%-0.8%和增强相30%-50%;所述增强相包括sic、b4c和al2o3中的至少一种;所述铝基合金粉末的粉末粒径为20-90μm;

20、在所述阴模和所述芯柱上均设置结构呈喇叭状的的拔模斜角;所述拔模斜角的倾斜角度为1°-3°;

21、在步骤s2中,所述成型坯体的外侧边均为圆弧过渡边。

22、应用本发明的技术方案,至少具有以下有益效果:

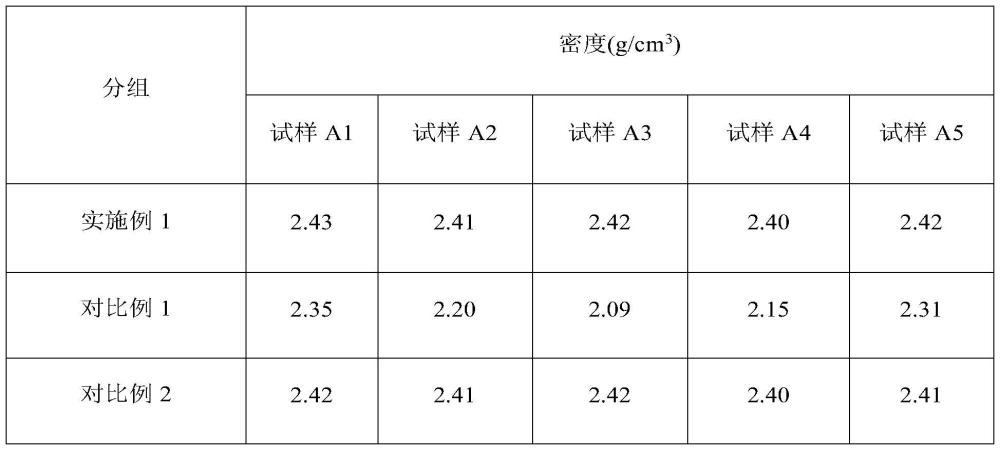

23、本发明提供的镂空结构件的制备方法,首先,在加压方向上沿所述阴模的壁体内设置第一温度梯度场,同时,沿所述芯柱的内部设置第二温度梯度场,且第一温度梯度场和第二温度梯度场在加压方向上的加热温度均依次增大,当铝基合金粉末在受到加压压力时,其远离加压端的粉末因受到自身摩擦力的影响导致受到的加压压力减小,此时,通过第一温度梯度场和第二温度梯度场增大的加热温度能够帮助粉末温度升高,质地软化,易于在相对减小的加压压力被压实,进而提高粉末的变形均匀性,有效解决坯体致密度不均一问题;其次,在所述成型坯体的外部和内部的镂空区域组合使用辐射加热处理和电磁场加热处理,便于减小成型坯体内外各部分的温差,大幅度提高大尺寸坯体烧结时的收缩一致性,进而显著降低应力集中风险,从而减小了坯体脱模及烧结过程中产生裂纹的风险。

- 还没有人留言评论。精彩留言会获得点赞!