一种自支撑金刚石薄膜的制备方法、金刚石薄膜及其应用

本发明涉及金刚石薄膜制备,特别是大尺寸金刚石薄膜制备,尤其涉及一种自支撑金刚石薄膜的制备方法、金刚石薄膜及其应用。

背景技术:

1、金刚石不仅具有较高的莫氏硬度,同时其高导热率、高载流子迁移率、宽禁带和耐击穿等诸多优异特性,使其在国防安全和尖端科技领域逐步展现了独特的天然优势,特别是5g通讯、半导体电路和超大功率电子元器件方面具有十分广阔的应用前景,引起了科研工作者极大的研究热情。与其他半导体材料相比较,大尺寸高质量金刚石的制备一直是人们普遍关注的热点问题之一。目前,人们通常采用同质外延的mosaic拼接法和异质外延方法来实现高品质金刚石薄膜的制备。此外,如何获取大尺寸(2英寸以上)超自支撑金刚石薄膜也是实现基于金刚石薄膜的电子器件设计的关键。传统的激光切割法和离子注入剥离法可以实现大尺寸金刚石薄膜的分离需求。但是,该方法依赖于大型设备与复杂工艺,且成本较高,不利于大规模生产。需要指出的是,离子注入剥离法中高能粒子的注入对于金刚石薄膜表面有一定的损伤,使得金刚石薄膜表面石墨化,不利于后续器件设计与加工。

2、发明cn111146146a公开了一种半导体基底背面生长金刚石薄膜,在基底侧面进行划刻,在基底正面进行离子注入并对基底进行退火处理,最后通过剥离得到所需厚度的高效散热半导体衬底方法。

3、发明cn111099586a公开了一种纳米金刚石中高亮度硅空位色心的制备方法。基于气体掺杂方式在微波等离子体化学气相沉积设备引入四甲基硅烷气体,在衬底上生长硅掺杂纳米金刚石薄膜,金刚石晶粒尺寸小于100nm,采用机械剥离或者湿法刻蚀方法将衬底去掉,得到自支撑薄膜。

4、liu z, chen l g, li c m, et al. thermal stress in free-standingdiamond films with cr interlayer destroyed[j]. journal of materials scienceand technology, 2010, 26(11): 991-995。

5、guo j c, liu j l, hua c y, et al. interfacial stress evolutionsimulation on the graphite substrate/interlayer/diamond film during theprocess [j]. diamond and related materials, 2017, 75: 12-17。

6、上述期刊中提及了通过在基底表层添加金属过渡层获得剥离效果好的膜的启示。在降温过程中先由金属过渡层的破裂释放一部分应力,从而获得残余应力较小、剥离效果好的cvd 膜。以上研究虽产生了好的剥离效果,但难度高、工序复杂,同时必须使用庞大的设备装置,成本昂贵,工程实用性极差。

7、因此,如何低成本、高质高效的提供大尺寸自支撑金刚石薄膜,是目前亟待解决的技术问题。

技术实现思路

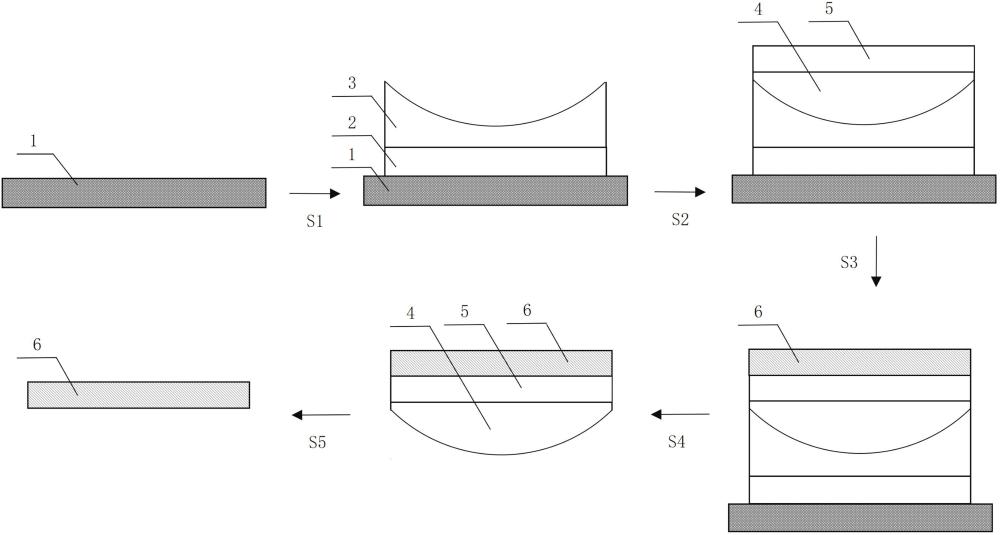

1、针对现有技术工艺不能高效剥离金刚石薄膜、剥离后金刚石膜残余应力高、表面性能和品质不够好的技术问题,本发明提出一种自支撑金刚石薄膜的制备方法,所述制备方法包括以下步骤:

2、s1、制备底层:

3、在基板上制备双层亲水性化合物薄膜底层,所述双层亲水性化合物薄膜底层包括基板上的srruo3层和所述srruo3层表面的sr3al2o6层;srruo3层的厚度为5~10nm,sr3al2o6层具有从中心向边缘逐渐增厚的梯度结构,中心厚度为15~22nm,向边缘以1~3.5nm/mm的梯度逐渐增厚;

4、s2、制备高活性复合种子层:

5、高活性复合种子层包括填充层和高活性层;

6、选用mgo和pd复合形成填充层,填充层具有中心向边缘逐渐减薄的梯度结构,与s1步骤sr3al2o6层的梯度结构相契合;采用pd和选自pt、ir、ru、ni中的一种或多种在填充层表面形成高活性层,高活性层的厚度为10nm~60nm;

7、s3、制备金刚石沉积层:在高活性复合种子层上形成金刚石沉积层,得到金刚石样品;

8、s4、溶解剥离底层:选用溶剂对步骤s3获得的金刚石样品进行浸泡,溶解剥离双层亲水性化合物薄膜,得到复合体;

9、s5、剥离高活性复合种子层:将步骤s4的复合体置于电解槽中剥离填充层,再利用刻蚀溅射系统刻蚀剥离高活性层,裸露出自支撑金刚石薄膜。

10、上述步骤s2中,mgo和pd复合形成的填充层,具有中心向边缘逐渐减薄的梯度结构,与s1步骤sr3al2o6层的梯度结构所形成凹面各处紧密贴合无缝隙,将凹面填充为平面,该平面优选将sr3al2o6层凹面平整覆盖后再超出一定高度,超出的高度即为mgo/pd复合层的平层厚度,在该平面上复合高活性层,形成高活性复合种子层。

11、优选的,步骤s1中,基板与亲水性化合物晶格常数失配度不高于5%;srruo3层生长温度为600~750℃,生长速率为3.5~4.2nm/min。

12、优选的,步骤s1中,sr3al2o6层生长温度为350~400℃,生长速率为5.2~9.3nm/min。

13、优选的,步骤s2中,高活性复合种子层的填充层为mgo和pd的复合层,复合层中mgo取向为(100)、(110)或(111),mgo与pd的质量比沿薄膜法线方向自下而上递减,从1:(0.3~0.8)变化至1:(1~1.8),溅射反应气体为ar气,生长气压0.5~2pa,生长温度为450~500℃。

14、优选的,步骤s2中,高活性层包括pd层,以及采用pd和选自pt、ir、ru、ni中的一种或多种元素形成的pd/x复合层,x表示pt、ir、ru、ni中的一种或多种元素;其中pd层的单层厚度为5~10nm,pd/x复合层的复合周期数为2~6,厚度为8~50nm。

15、将采用pd和选自pt、ir、ru、ni中的一种或多种元素形成的pd/x复合层的一个组合单元视为1个周期,前述pd/x复合层的复合周期数即表示上述组合单元的重复次数,例如当复合周期为2时,pd/x复合层为a|a形式,其中a为pd和选自pt、ir、ru、ni中的一种或多种元素形成的复合层。

16、优选的,pd/x复合层中,pd层的单层厚度为3~8nm,x层中单层厚度为1~4nm。其中,上述各单层优选采用溅射法沉积而成,由于薄层厚度极低,层间可视为原子级别的复合,得到合金形式的高活性复合层。

17、优选的,所述高活性层包括下层的pd层,以及上层的pd/x复合层。

18、优选的,步骤s4中,浸泡时间0.5~1.5小时,溶剂选择乙醇、丙酮、乙酸、盐酸、碳酸氢钠中的一种或多种。

19、优选的,步骤s4采用分步溶解剥离,其中,选取盐酸、乙醇和去离子水混合成第一溶剂,盐酸浓度为1~6wt%,乙醇浓度为4~8wt%,第一溶剂用于溶解剥离srruo3层;选取碳酸氢钠、丙酮和水混合成第二溶剂,碳酸氢钠浓度为2~8wt%,丙酮浓度为2~4wt%,第二溶剂用于溶解剥离sr3al2o6层。

20、优选的,选取浓度为3~5wt%的乙酸溶液,浸泡步骤s4所得的复合体,以剥离填充层中的至少部分mgo,浸泡时间为0.5~1.0小时。

21、优选的,步骤s5中,将复合体置于电解槽中处理35~45min,电压35~40v,电解液为12mol/l~18mol/l的nh4+溶液。

22、优选的,步骤s5中,刻蚀溅射系统采用能量小于100ev的离子来轰击金刚石沉积层的朝向高活性复合种子层的剥离面,对所述剥离面进行的粒子溅射;所述粒子溅射中,本底真空度在2.0×10-5pa以下,工作压强为0.4pa以上,射频电源功率为15~30w,粒子包括氩离子、氦离子、碳60中的一种或多种,在纯ar中预溅射10~15分钟。

23、具体的,本发明第二方面提供一种按所述制备方法制备的自支撑金刚石薄膜,自支撑金刚石薄膜的厚度为0.5~10微米,规格为2英寸以上,表面粗糙度的均方根为小于0.87nm,晶粒尺寸为小于2微米,(111)面占晶面总量90%以上。

24、具体的,本发明第三方面提供一种自支撑金刚石薄膜用于半导体芯片的应用。

25、本发明具有以下有益效果:

26、(1)本发明利用物理气相沉积法在基板上制备双层亲水性化合物薄膜,通过控制亲水性化合物薄膜的厚度及厚度梯度变化,为高活性种子复合层的附着提供更好的结构,也为后续剥离形成易溶于特定溶剂的形状,使双层亲水性化合物薄膜在后续能快速无损剥离金刚石薄膜。

27、(2)采用物理气相沉积法制备高活性复合种子层,特别是高活性层的设计有利于金刚石薄膜生长,且为后续该高活性复合种子层的剥离提供基础,为得到大尺寸、低粗糙度的金刚石薄膜提供基础。

28、(3)利用液相离子交换法结合反溅射技术对金刚石薄膜剥离面进行后期处理通过具体为置于电解电极,电压35~40v,采用势能更大活性更强的nh4+溶液中,此时的电压和氨离子的势能不足以使高活性复合层电解,但能促进高活性复合层中的金属原子间结合力降低,部分沉积不均匀比较单薄的金属原子会出现微量电解。在此基础上通过控制射频反溅射技术刻蚀的功率等技术参数使其刻蚀的远低于普通的刻蚀能力,既能对高活性复合层进行剥离,又不会对金刚石薄膜本体产生刻蚀,从而得到表面粗糙度较小的金刚石薄膜。

29、(4)本发明得到的金刚石薄膜没有残余应力,表面粗糙度的均方根为小于0.87nm,晶粒尺寸为小于2微米,晶粒分布均匀,晶面以(111)面为主。

- 还没有人留言评论。精彩留言会获得点赞!