氧化锆陶瓷插芯的内孔研磨结构及其研磨方法与流程

本发明涉及陶瓷插芯制备,特别是涉及一种氧化锆陶瓷插芯的内孔研磨结构及其研磨方法。

背景技术:

1、在陶瓷插芯的制备过程中,根据不同型号尺寸的要求,成型后的加工过程一般分为外径加工和内径加工两部分,即通过外径研磨获得整体所需尺寸,对内孔使用钢丝线配合研磨液进行研磨以此来提升插芯的精度及准确度。

2、目前,氧化锆陶瓷插芯的内径加工存在以下问题:一方面在实际研磨过程中使用常规固定插芯两端的方法,会出现内径尺寸随之出现偏移或扩大的情况,研磨过程中插芯的位置直接影响其精确度,在专利cn207464991u中提供了一种光纤端部固定结构及光纤端部的固定方法,将插芯固定在特定形状的沟槽中用于精准连接对位,但基于其粘结组件的设置插芯位置不可移动,其沟槽形状不影响连接关系;另一方面在研磨的高速旋转过程中,研磨液容易出现旋转飞溅,无法进入研磨内孔中,使得孔径研磨质量不稳定,造成内孔圆心与外径圆心的偏离程度过大,即插芯同心度不合格,获得成品的精度较差,极大降低了产品合格率。

技术实现思路

1、本发明的目的是:提供一种氧化锆陶瓷插芯的内孔研磨结构及其研磨方法,使研磨过程中氧化锆陶瓷插芯固定稳定,保证了研磨精度,提高了研磨质量,获得的氧化锆陶瓷插芯成品的精度也得到了提高,极大地提高了产品合格率。

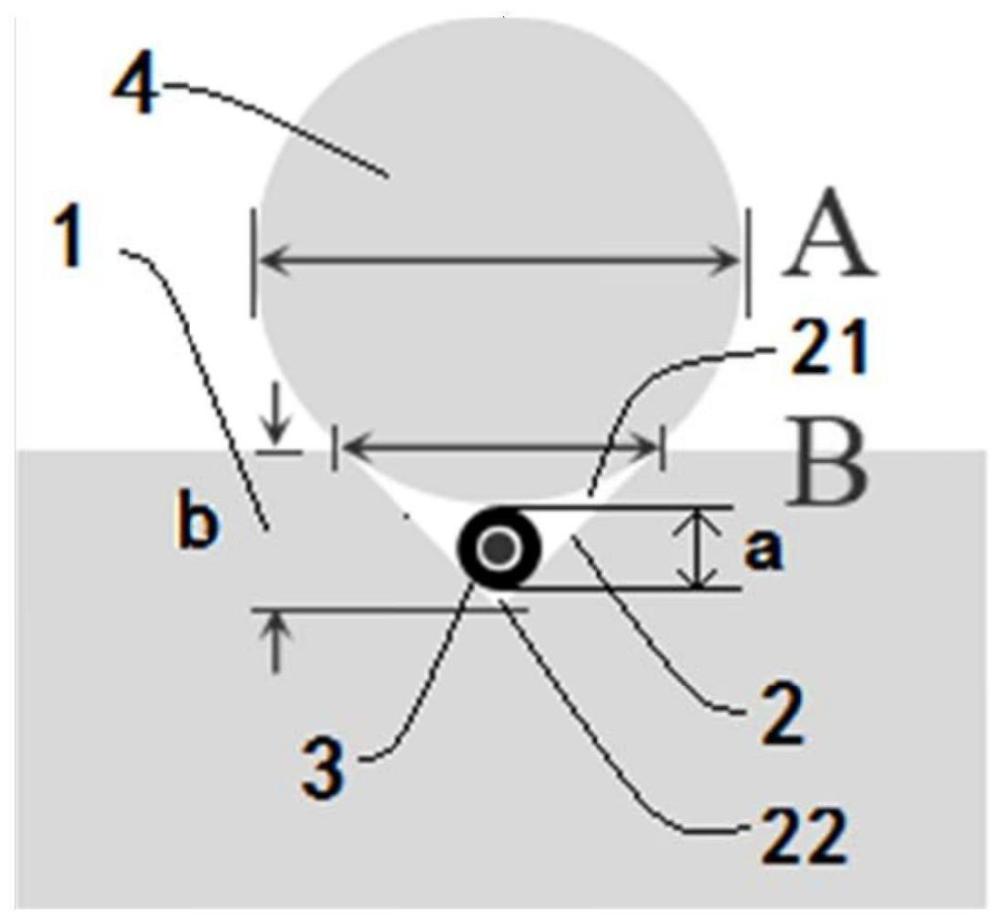

2、为了实现上述目的,本发明提供了一种氧化锆陶瓷插芯的内孔研磨结构,包括:

3、主体,所述主体上开设有用于放置氧化锆陶瓷插芯的凹槽,所述凹槽的宽度朝向所述主体内部逐渐缩小;

4、滚轮,所述滚轮设置于所述凹槽的上方;

5、其中,设所述凹槽的最大宽度为b,所述滚轮的直径为a,所述凹槽和所述滚轮满足:

6、b≤a。

7、本发明实施例一种氧化锆陶瓷插芯的内孔研磨结构与现有技术相比,其有益效果在于:主体上开设有用于放置氧化锆陶瓷插芯的凹槽,凹槽上方设有滚轮,加工时滚轮抵接于凹槽中的陶瓷插芯,并带动陶瓷插芯进行转动,陶瓷插芯内孔中插有钢丝线对内孔进行研磨。此时需满足凹槽宽度不大于滚轮的直径,不然滚轮整体进入凹槽中易将陶瓷插芯压坏。

8、本发明实施例的氧化锆陶瓷插芯的内孔研磨结构,设所述氧化锆陶瓷插芯的外径为a,所述凹槽的深度为b,所述氧化锆陶瓷插芯与所述凹槽满足:

9、a≤b≤2a。

10、而当凹槽深度b小于陶瓷插芯的外径尺寸a会导致陶瓷插芯定位不稳定、研磨时易发生位置偏移,导致研磨而成的陶瓷插芯的孔径分散、同轴度差;当凹槽深度b大于陶瓷插芯的外径尺寸a的2倍会导致陶瓷插芯与滚轮产生干涉,凹槽侧壁与滚轮相互研磨,滚轮转动无法带动陶瓷插芯同步转动,严重甚至造成机台无法运行。本申请凹槽与滚轮的尺寸设置,使研磨过程中氧化锆陶瓷插芯固定稳定,保证了研磨精度,提高了研磨质量,获得的氧化锆陶瓷插芯成品的精度也得到了提高,极大地提高了产品合格率。

11、本发明实施例的氧化锆陶瓷插芯的内孔研磨结构,所述氧化锆陶瓷插芯和所述滚轮满足:

12、15a≤a≤20a。

13、本发明实施例的氧化锆陶瓷插芯的内孔研磨结构,所述凹槽的截面形状包括用于容纳所述滚轮的第一部分和用于容纳所述氧化锆陶瓷插芯的第二部分,所述第一部分的底部与所述第二部分的顶部相连接。

14、本发明实施例的氧化锆陶瓷插芯的内孔研磨结构,所述第一部分的截面形状设置为倒置梯形或半椭圆形状。

15、本发明实施例的氧化锆陶瓷插芯的内孔研磨结构,所述第二部分的截面形状设置为在竖直方向上依次布置的倒置梯形与倒置三角形或半椭圆的组合形状。

16、本发明实施例的氧化锆陶瓷插芯的内孔研磨结构,所述第二部分包括倒置梯形和倒置三角形的组合形状,所述第二部分的半深度处的宽度为c,所述凹槽的尺寸满足:

17、1/3≤b/c≤3。

18、本发明实施例的氧化锆陶瓷插芯的内孔研磨结构,所述第二部分包括倒置梯形和半椭圆的组合形状,所述倒置梯形的半深处的宽度为d,所述半椭圆的最大宽度为e,高度为f,所述倒置梯形和所述半椭圆满足:

19、1/3≤b/d≤3;

20、4≤d/e≤6;

21、6≤b/f≤10。

22、本发明实施例的氧化锆陶瓷插芯的内孔研磨结构,所述第一部分的底边在水平方向上的长度大于等于所述第二部分的顶边在水平方向上的长度。

23、本发明还提供了一种氧化锆陶瓷插芯的内孔研磨方法,采用上述实施例任一项所述的氧化锆陶瓷插芯的内孔研磨结构,并包括以下步骤:

24、将待研磨的氧化锆陶瓷插芯件放置于所述凹槽中;

25、移动所述滚轮至与所述氧化锆陶瓷插芯抵接相切;

26、将电镀钢丝线穿入所述氧化锆陶瓷插芯内孔中;

27、设定所述滚轮的转速,启动所述滚轮带动所述插芯进行旋转,启动所述电镀钢丝线配合转动的所述氧化锆陶瓷插芯进行研磨作业。

28、本发明实施例一种氧化锆陶瓷插芯的内孔研磨方法与现有技术相比,其有益效果在于:研磨过程中陶瓷插芯稳定固定于凹槽中,滚轮在陶瓷插芯上方转动带动陶瓷插芯随之转动,位于陶瓷插芯内孔中的金刚石电镀钢丝线对内孔进行研磨,本申请的方法使研磨过程中氧化锆陶瓷插芯固定稳定,保证了研磨精度,提高了研磨质量,获得的氧化锆陶瓷插芯成品的精度也得到了提高,极大地提高了产品合格率。

29、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:

1.一种氧化锆陶瓷插芯的内孔研磨结构,其特征在于,包括:

2.根据权利要求1所述的氧化锆陶瓷插芯的内孔研磨结构,其特征在于,设所述氧化锆陶瓷插芯的外径为a,所述凹槽的深度为b,所述氧化锆陶瓷插芯与所述凹槽满足:

3.根据权利要求1所述的氧化锆陶瓷插芯的内孔研磨结构,其特征在于,所述氧化锆陶瓷插芯和所述滚轮满足:

4.根据权利要求1所述的氧化锆陶瓷插芯的内孔研磨结构,其特征在于:所述凹槽的截面形状包括用于容纳所述滚轮的第一部分和用于容纳所述氧化锆陶瓷插芯的第二部分,所述第一部分的底部与所述第二部分的顶部相连接。

5.根据权利要求4所述的氧化锆陶瓷插芯的内孔研磨结构,其特征在于:所述第一部分的截面形状设置为倒置梯形或半椭圆形状。

6.根据权利要求4所述的氧化锆陶瓷插芯的内孔研磨结构,其特征在于:所述第二部分的截面形状设置为在竖直方向上依次布置的倒置梯形与倒置三角形或半椭圆的组合形状。

7.根据权利要求6所述的氧化锆陶瓷插芯的内孔研磨结构,其特征在于,所述第二部分包括倒置梯形和倒置三角形的组合形状,所述第二部分的半深度处的宽度为c,所述凹槽的尺寸满足:

8.根据权利要求6所述的氧化锆陶瓷插芯的内孔研磨结构,其特征在于,所述第二部分包括倒置梯形和半椭圆的组合形状,设所述倒置梯形的半深处的宽度为d,所述半椭圆的最大宽度为e,高度为f,所述倒置梯形和所述半椭圆满足:

9.根据权利要求4所述的氧化锆陶瓷插芯的内孔研磨结构,其特征在于:所述第一部分的底边在水平方向上的长度不小于所述第二部分的顶边在水平方向上的长度。

10.一种氧化锆陶瓷插芯的内孔研磨方法,其特征在于,采用权利要求1-9任一项所述的氧化锆陶瓷插芯的内孔研磨结构,并包括以下步骤:

技术总结

本发明涉及陶瓷插芯制备技术领域,提供了一种氧化锆陶瓷插芯的内孔研磨结构及其研磨方法,其中研磨结构包括:主体,所述主体上开设有用于放置氧化锆陶瓷插芯的凹槽,所述凹槽的宽度朝向所述主体内部逐渐缩小;滚轮,所述滚轮设置于所述凹槽的上方;其中,设所述凹槽的最大宽度为B,深度为b,所述滚轮的直径为A,氧化锆陶瓷插芯的外径为a,所述凹槽、所述氧化锆陶瓷插芯和所述滚轮满足:B≤A;a≤b≤2a。本申请的研磨结构及研磨方法使研磨过程中氧化锆陶瓷插芯固定稳定,保证了研磨精度,提高了研磨质量,获得的氧化锆陶瓷插芯成品的精度也得到了提高,极大地提高了产品合格率。

技术研发人员:李君秋,孙健,马艳红

受保护的技术使用者:潮州三环(集团)股份有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!