一种解决6082铝合金挤压棒材粗晶环的综合工艺方法与流程

本发明涉及金属材料加工,具体为一种解决6082铝合金挤压棒材粗晶环的综合工艺方法。

背景技术:

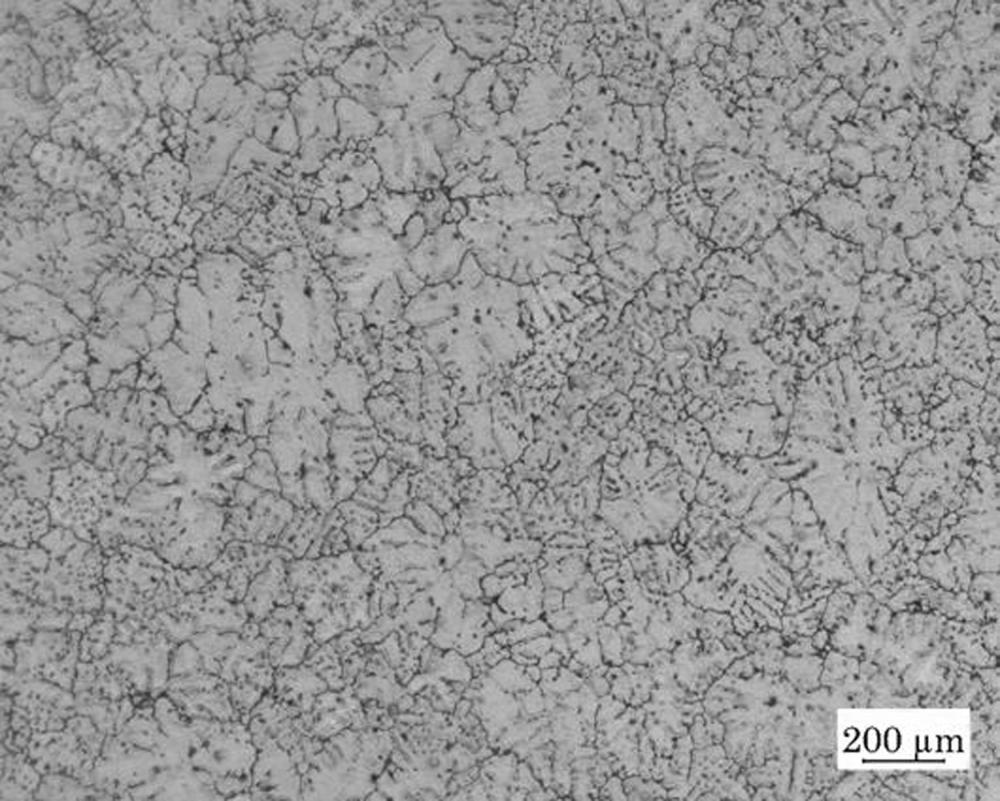

1、粗晶环是铝合金挤压制品在截面周边上形成的环状粗大晶粒区域,是挤压制品的一种组织缺陷。粗晶环中的晶粒尺寸可超过原始晶粒尺寸的10~100倍。粗晶区金属抗疲劳性能和力学性能降低,带有这种缺陷的锻造料,常在粗晶区产生裂纹。产生粗晶的原因在于再结晶,在进行正向挤压时,锭坯表面与挤压筒的强烈摩擦使得外层金属的变形程度比中心区高几十倍,同时外层金属受到较大的剪切变形,晶粒遭到较大的破碎,使内能增高,再结晶温度降低。

2、6082铝合金是6系列中强度较高的合金型号,具有良好的成型性、易焊接性和耐腐蚀性,常用于交通工业和建筑结构工程等领域,特别是随着新能源汽车的发展,汽车轻量化逐渐成为主流趋势,越来越多的乘用车悬挂和转向系统锻件采用6082铝合金材料。据统计,汽车每减重10%可减少6-8%的油耗和尾气排放、8%的0-60km/h加速时间和5%的刹车距离。乘用车悬挂和转向系统用6082铝合金锻件替代钢质材料,可实现减重50-100kg,由此适应汽车轻量化要求,但是6082铝合金挤压棒材也是粗晶环较为容易发生的合金类型,粗晶环会导致乘用车悬挂和转向系统锻件后续锻造过程中出现开裂等情况。为了消除6082挤压制品的粗晶环,工程技术人员采用了多种方式进行改良,检索到关于改善铝合金粗晶环的现有文献如下:

3、1、一种6系列高强度细晶粒锻造汽车控制臂用铝合金棒材的制备方法;申请号:202110530321 .2;摘要:一种6系列高强度细晶粒锻造汽车控制臂用铝合金棒材的合金,其配比如下:si0.7-1.1%,fe<0.3%,cu0.3-0.8%,mn0.4-0.8%,mg0.7-1.1%,cr 0.05-0.25%,zn <0.2%,zr 0.05-0.15%,余量al。本合金主要强化相是mg2si,同时加入的cu对铝合金也有明显的强化作用,通过严格控制si、mg元素以及cu元素在合金中起到强化作用提高合金的机械强度;加入cr、zr元素遏制材料在热处理过程中晶粒涨大趋势,减少材料粗晶环产生,使棒材强度进一步提高。挤压过程采用特殊结构模具,减少挤压过程粗晶环产生。最终材料的机械性能可达抗拉强度≥410mpa。

4、2、一种抑制粗晶组织的al-mg-si系铝合金的模锻件的制备方法;202110683804.6;一种抑制粗晶组织的al-mg-si系铝合金的模锻件的制备方法,铝合金包括如下质量含量的成分:mg 0.4%-1.5%、si 0.3%-1.5%、cu 0.01%-0.7%、fe 0 .01%-0.3%、mn 0.01%-1.0%、zr 0.001 %-0.25%、cr 0.01 %-0.5%、sc 0.001%-0.25%,v0.01%-0.1%,ti 0.01%-0.25%以及其他过渡族元素,制备方法为:熔体洁净化处理、近锻形多根热顶铸造、多级控速均匀化、室温或高温模锻成型、双级固溶和时效处理。制备的模锻件无粗大晶粒或粗晶组织特征,抗疲劳和阳极氧化性能优异,可制备车辆交通和运输工具铝合金结构件。

5、虽然现有文献中也提及6系列铝合金通过添加zr、v等稀土元素的方式、以及多级均匀化等方式达到消除粗晶,细化晶粒,提高铝合金金属性能的效果,但是是否可以通过其他的工艺和方式达到相同或者超过原有技术的稳定效果,是本领域技术人员值得继续探讨的问题。

技术实现思路

1、本发明的目的是提供一种解决6082铝合金挤压棒材粗晶环的综合工艺方法,通过优化合金成分,改进挤压模具流道,以及控制均热和挤压过程中的温度等综合措施,达到消除6082铝合金挤压棒材粗晶环的效果。

2、为达到上述目的,本发明的技术方案如下:

3、1、一种解决6082铝合金挤压棒材粗晶环的综合工艺方法,其特征在于,包括如下步骤:

4、(1)成分设计:合金元素重量百分比si:0.9-1.2%,fe:0.1-0.3%,cu:0.01-0.03%,mn:0.40-0.70%,mg:0.7-1.0%,cr:0.13-0.20%,zn:≤0.1%, ti:0.02-0.05%,la:0.005-0.02%,ce:0.005-0.02%;余量为al;

5、跟国标相比较特别控制了fe、cu、cr、ti的成分含量,fe的含量,少量的铁对合金力学性能没有不利影响,并可以在后续中形成高温相提高再结晶的阏值(提高再结晶温度),从而一定程度上消除粗晶。控制一定cu的含量,少量的cu可以固溶于基体中,在热处理中起到强化合金效果,同时消除mn产生的各项异性(mn本身有晶界吸附现象,不可避免造成晶内偏析,mn高的地方再结晶温度高,mn低的地方再结晶温度较低,因此mn低的区域易产生粗晶)加一定量的cu一定程度上消除这种不均匀性,从而抑制粗晶产生。

6、la和ce稀土元素的加入因其与氢有较强的亲和力在溶体中起到吸附氢气及杂渣(形成res、repb等多元化合物)从而净化溶体,同时对这两个稀土的加入在熔体凝固过程中使晶界表面张力降低,提高了晶核的生长速度,在晶粒与熔液之间形成表面活性膜,从而可一定程度上抑制晶粒长大起到细晶作用。la和ce属于同类元素,一起添加相比于单一加入可起到相辅相成效果,实现1+1>2。

7、投料:采用分批次进行投料,先投si和铝锭,然后在融化后的合金中投mn、cr、cu,保证中金快速融化均匀,在静置炉中再配入fe、mg、la、ce合金;

8、采用分批次进行投料,先投si和铝锭,然后在融化后的合金中投含有mn、cr、cu的中间合金,保证中间合金快速融化均匀,最后在静置炉中再配入fe、mg、la、ce合金,一是防止fe沉底导致不均匀,二是保证mg减少烧损,la、ce则是保证到铸造的时间尽量控制在最佳失效时间内。

9、(3)铝钛硼丝添加:给进速度控制800-1200mm/min;采用kbm公司alti5b1-φ11进口航空级钛硼丝在线添加,进给速度太慢达不到细化效果,速度太快熔化不均匀,细化效果好才能保证铸锭控制在一级晶粒以内。

10、(4)除气除渣:采用氯氩混合气体比例为:5%~40%,气体流量为:5~15m³/h,四级除气:在静置炉进行第一级除气除渣,第二级在流槽中在线用氯氩气除气除渣,第三级在流槽中在线用氩气除气除渣 ,第四级在铸造前进行过滤气渣;四级除气以保证铸锭的致密性均匀性。

11、(5)铸造:采用热顶半连续铸造,铸造温度690-720℃,水流量120-180m³/h;冷却水流量120-180m³/h,保证成型前提下快速冷却,使铸锭晶粒越细,抑制第二相长大;

12、(6)均热:双级均热,第一级:400-420℃/5-10h;第二级:545-565℃/10-30h;均热后冷却速率:300-500℃/h;均热后冷却速率:300-500℃/h;第一级温度预先有利于铸态中的含铁锰铬难熔相形貌发生球化溶解,更有利于析出抑制再结晶尺寸的析出相。第二级则是彻底使6系合金中铸态相溶解均匀,冷却水快速冷却可使冷却过程中析出相来不及析出长大而获得抑制再结晶的析出相尺寸。

13、(7)锯切车皮:均热后切除200mm以上的头部和尾部铸锭,车掉10mm以上的表皮偏析层;确保挤压锭截面的成分均匀性,同时避免表皮的污渍挤压时带进挤压筒内。

14、(8)挤压:模具温度控制:440-490℃,铸锭预热温度:490-540℃,铸锭梯度加热,挤压筒温度控制:430-450℃,挤压速度控制:2-3m/min,挤压棒材在前梁出口温度控制在520-530℃;

15、挤压关键要点在于:挤压出口挤压圆棒的等温等速,铸锭梯度加热即铸锭在长度方向上采用不同的温度进行加热,实现铸锭头部温度高尾部温度低的效果,匹配挤压速度、模具温度和挤压筒温度,即可实现挤压出口挤压圆棒的等温等速。距离前梁出口的淬火槽要可能短,以保证淬火温度和冷却速度。挤压筒清理干净,有任何金属残留都会影响挤压过程中挤压棒的变形不均匀带来的畸变行储能差异而导致粗晶的出现。

16、(9)预拉伸:张力拉伸机拉伸率0.3%-0.5%;可以一定程度上释放挤压畸变能,减少后续粗晶,变形量少达不到效果,变形量大,畸变反而加大。

17、(10)固溶:辊底式淬火炉内加热500-550℃,保温1-2h后喷淋水冷却至室温;采用辊底式固溶淬火极大的保证棒材升温均匀,淬火时等待的时间几乎忽略不计,为瞬时转移,保证固溶的效果为后续时效时析弥散均匀的析出相提供充足的原子空位,同时前个工序中均匀化后的铸锭经过挤压后得到的第二相在固溶过程中一定程度上起到抑制再结晶的作用。

18、固溶后的棒材再次经过矫直拉伸、时效和锯切,最终得到6082铝合金挤压棒材锻坯成品。

19、所述步骤(8)中,所述步骤(8)中,模具采用双锥缩口导流垫,进料端为锥形缩口,锥度为30-60°,出料端为微锥形扩口,锥度为3-5°。

20、传统的铝合金棒材挤压时,一般无导流结构,挤压筒与模具端面产生一个较大的金属流动死区,金属在死区内产生紊流,导致晶粒在此发生再结晶。本发明的进料端为锥形缩口将挤压筒中送入的金属进行导流,使流入模具的金属流动更为顺畅,导流入口的直径尺寸更接近铸锭的尺寸,挤压死区的区域更小,金属发生乱流和紊流的几率更低,因此降低了金属间的相互摩擦,大幅降低了粗晶产生的几率。

21、出料端为微锥形扩口使导流垫中部形成缩口,缩口处的金属形成定位作用,在一根铸锭挤压完成后切压余的过程中,不会因为压余剪刀的拉扯作用,将挤压棒材尾部拉扯出模具,保证前一根挤出的棒材尾部与后一根的棒材尾部相连接,避免挤压棒材挤压不连续,造成无法正常牵引,无法正常淬火,最终导致挤压棒材无法得到及时冷却而造成晶粒长大,形成粗晶环。

22、所述步骤(1)中,la的添加量为0.015%;ce的添加量为0.015%-0.02%。

23、所述步骤(6)中,双级均热的工艺控制为:第一级:420℃/10h;第二级:565℃/30h;快速冷却500℃/h。

24、本发明的优点:

25、1、本发明中优化传统6082铝合金合金成分,特别添加了la和ce稀土元素,因其与氢有较强的亲和力在溶体中起到吸附氢气及杂渣,夹杂随除气过滤排出熔体从而净化溶体,未形成杂渣化合物的稀土元素以微细质点存在成为铝的异质晶核从而细化晶粒;同时这两个稀土的加入在熔体凝固过程中使晶界表面张力降低,提高了晶核的生长速度,在晶粒与熔液之间形成表面活性膜,从而可一定程度上抑制晶粒长大。

26、2、本发明优化了双级均热的工艺参数,相比于传统单级均热工艺首先第一级先采用较低温均热温度预先有利于铸态中的含铁锰铬难熔相预加热保温,为后续更有利于在第二级均热中析出抑制再结晶尺寸的析出相。同时采用分级升温也可以将金属缓慢加热到相应的保温温度,使无晶间析出带更加窄甚至没有。最后第二级则是彻底使合金中铸态相溶解均匀,冷却水快速冷却可使冷却过程中析出相来不及析出长大而获得理想的抑制再结晶的析出相尺寸。

27、3、本发明采用了双锥缩口导流垫结构形式,进料端为锥形缩口将挤压筒中送入的金属进行导流,使流入模具的金属流动更为顺畅,导流入口的直径尺寸更接近铸锭的尺寸,挤压死区的区域更小,金属发生乱流和紊流的几率更低,因此降低了金属间的相互摩擦,大幅降低了粗晶产生的几率。

- 还没有人留言评论。精彩留言会获得点赞!