一种高强耐蚀铝合金超厚锻件及其制备方法和应用与流程

本发明属于铝合金,具体涉及一种高强耐蚀铝合金超厚锻件及其制备方法和应用。

背景技术:

1、al-zn-mg-cu合金由于其比强度高、密度低、成形性好,非常适用于航空航天器材。al-zn-mg-cu高强铝合金普遍存在的问题是强度与应力腐蚀性能之间的矛盾。应力腐蚀断裂的发生并没有明显的预兆,且危害性极大,严重制约了高强铝合金的推广应用。

2、铝合金大尺寸板件是航空航天领域用于制造大型零件的原材料,随着零件整体化设计的发展,对大型板件的需求越来越多,对其性能要求也越来越高。大型板件的制备通常是采用铸锭轧制的方式,但是对于厚度较大的板件,受铸锭厚度和装备能力的限制,现有的铸锭轧制方式无法在板件厚度中心引入足够的应变量,导致板件晶粒组织均匀性差。板件晶粒组织均匀性差直接影响了力学性能和应力腐蚀性能的均匀性,对板材服役寿命造成严重影响。

3、目前关于al-zn-mg-cu系合金应力腐蚀性能的提升方法以及锻件的制备方法已有相关专利报道。例如,专利cn115710661a公布了一种al-zn-mg-cu系铝合金及提高其应力腐蚀性能的方法,铝合金成分重量百分比为zn 7.0~10.0%,mg 1.0~1.8%,cu 1.0~2.3%,zr0.08~0.12%,ti 0.02~0.06%,fe ≤0.08%,si ≤0.06%,mn ≤0.05%,cr ≤0.05%,还包括sc和er,且sc和er的含量满足0.5≤sc/er≤1.0,余量为al。该专利主要通过添加sc和er促进了晶内mgzn2相的析出,减少了mgzn2相在晶界的数量,从而提高了应力腐蚀性能,但合金中添加了价格昂贵的sc、er元素,不利于铝合金的低成本制造及应用。专利cn111974919a公布了一种改善7xxx铝合金锻件各向异性的锻造方法,采用高温锻造→中温锻造→低温锻造分温度梯次的锻造工艺方式提高了锻件再结晶体积分数,降低了三向之间的强度差与韧性差,但该发明未考虑厚度较大的铝合金锻件的组织均匀性。专利cn111644548a公布了一种航天用高强度均质铝合金锻件改锻技术,通过多次小变形的镦粗和镦拔,减少锻造过程中裂纹的产生,但该发明未涉及应力腐蚀性能的提升。

技术实现思路

1、针对现有技术的不足,本发明通过成分设计、锻造工艺精确控制和新型时效处理技术,提供一种高强耐蚀铝合金超厚锻件及其制备方法和应用。本发明的铝合金锻件强度高、应力腐蚀敏感性低、微观组织与性能均匀性好,而且不含sc等稀贵金属元素,有效降低了生产成本,制备的锻件适用于航空装备承力结构件。本发明具体包括以下内容:

2、一种高强耐蚀铝合金超厚锻件的制备方法,包括以下步骤:

3、(1)将铝合金铸锭进行均匀化处理,得到铝合金坯料;

4、(2)对均匀化处理后的铝合金坯料进行锻造:首先将铝合金坯料进行1~2次宽向墩粗变形和2~3道次的宽向拔长,然后再进行1~2次宽向墩粗变形和7~9道次的宽向拔长,得到厚度不小于200mm的超厚锻件;所述宽向墩粗变形的压下量为20%~40%,所述铝合金坯料每经过1道次的宽向拔长其厚度减少10%~15%,所述宽向墩粗和宽向拔长的压下速度≤4 mm/s;

5、(3)将步骤(2)获得的超厚锻件进行固溶处理,得到锻件坯料;

6、(4)将步骤(3)固溶处理后的锻件坯料进行冷变形,以消减残余应力;

7、(5)将冷变形后的锻件坯料在30天内进行三级人工时效处理,第一级时效处理的温度为115~125℃、保温时间为4~8h;第二级时效处理的温度为152~157℃、保温时间为12~24h;第三级时效处理的温度为110~130℃、保温时间为6~24h。

8、优选的,步骤(1)所述铝合金铸锭的成分和重量百分比为:zn 7.3~7.7%、mg 1.4~1.6%、cu 1.9~2.2%、zr 0.08~0.12%、fe ≤0.08%、si ≤0.04%、mn ≤0.04%、cr ≤0.03%、ti≤0.03%,其中fe+mn≤0.08%,其余为al。

9、优选的,步骤(1)所述铝合金铸锭的厚度为450 ~550 mm。

10、优选的,步骤(2)所述宽向拔长的进给量设定为:当铝合金坯料宽度方向长度小于1000mm时,控制宽向拔长的进给量为250~300mm;当铝合金坯料宽度方向长度大于1000mm且小于1500mm时,控制宽向拔长的进给量为200~250mm;当铝合金坯料宽度方向长度大于1500mm时,控制宽向拔长的进给量不大于200mm。

11、优选的,步骤(2)还包括:在第一次宽向墩粗变形之前,将所述铝合金铸锭加热至400℃~430℃,并保温≥350min。

12、优选的,步骤(3)所述固溶处理的保温温度为470~480℃。

13、优选的,步骤(3)所述固溶处理保温完成后,将锻件坯料进行淬火处理,控制淬火的水温为40~50℃。

14、优选的,步骤(5):所述第一级时效处理的升温速度为10~30℃/h;所述第二级时效处理的升温速度为6~12℃/h;所述第三级时效处理采用快速降温到时效温度或者先冷却后升温至时效温度的方式,所述快速降温到时效温度的方式控制降温时间为10~30min,所述先冷却后升温至时效温度的方式中的冷却方式为空冷、升温速度为10~30℃/h。

15、一种采用所述的高强耐蚀铝合金超厚锻件的制备方法制备得到的高强耐蚀铝合金超厚锻件。

16、本发明所述高强耐蚀铝合金超厚锻件,其纵向抗拉强度≥530mpa、屈服强度≥530mpa、延伸率≥10%,按照gb/t 22640-2008 在241mpa的应力条件下周期浸润20天不开裂。

17、一种所述高强耐蚀铝合金超厚锻件在航空航天器材中的应用。

18、本发明的有益效果:

19、(1)本发明的铝合金锻件通过合理调整主合金元素zn、mg、cu含量和配比,不仅保证了合金具有较高的强度,并且增加了晶界析出相中的cu元素含量,降低了晶界相与基体的电位差,抑制了晶界处的原电池腐蚀,提高了al-zn-mg-cu合金的耐应力腐蚀性能。

20、(2)本发明的铝合金超厚锻件通过控制fe、mn元素的含量和配比,有效降低了合金中的难溶粗大相含量,减少了由难溶粗大相导致的腐蚀开裂,改善耐应力腐蚀性能。

21、(3)本发明采用铸锭墩粗和厚度拔长的新型锻造工艺,通过创新性的分配拔长压下量、拔长进给量、压下速度等参数,将应变从铸锭心部传递到铸锭表层,并在铸锭厚度方向上实现均匀分布,最终保证了超厚锻件表层具有与板件心部一致的晶粒组织和均匀的力学性能。

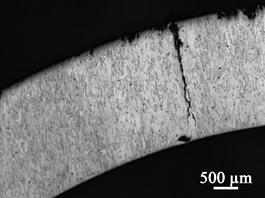

22、(4)本发明采用了不同于常规的三级时效工艺,应用于超厚锻件,使其在保证强度充足的前提下,大幅提高了合金的耐应力腐蚀性能。本发明al-zn-mg-cu合金锻件的纵向、横向和高向的抗拉强度高于美国ams标准最低强度30-40mpa,按照《gb/t 22640-2008 铝合金加工产品的c环形试样应力腐蚀试验方法》在241mpa的应力条件下周期浸润20天不开裂,满足了航空结构件用铝合金的性能要求。

- 还没有人留言评论。精彩留言会获得点赞!