一种轴承内圈磨床及其装配方法及装配用定位组件与流程

本发明涉及轴承内圈加工的,尤其涉及一种轴承内圈磨床及其装配方法及装配用定位组件。

背景技术:

1、现有技术中,小型或微型轴承内圈与尺寸较大的轴承内圈相比,其加工精度通常更加难以保证,因为小型或微型轴承内的加工公差和精度往往要求更高,这使得小型或微型轴承内圈的加工质量和精度控制更具挑战性。

2、现有的适用于小型或微型轴承内圈滚道加工的磨床在装配过程中,为了提高加工精度往往会使由限位组件限定出的轴承内圈的打磨中心与用于吸附轴承内圈的磁吸中心存在些许偏差(可见中国专利cn116551480a),因为打磨机构会将轴承内圈压至限位组件限定的打磨位置处,从而对处于打磨位置处的轴承内圈进行打磨,以提高打磨精度。具体可解释为,限位组件包括根据打磨机构施加至轴承内圈上的压力方向以确定出布设姿态的第一限位结构和第二限位结构,将打磨机构施加至轴承内圈上的压力分解为竖向方向和水平方向,根据压力方向确定出第一限位结构的轴线方向与竖向方向的夹角以及第二限位结构的轴线方向与水平方向的夹角,以确定出第一限位结构和第二限位结构布置姿态,并且,第一限位结构和第二限位结构之间具有小于九十度的夹角,第一限位结构与轴承内圈抵触侧设为第一限位面,第一限位面与竖向方向之间呈第一预设夹角,而第二限位结构与轴承内圈抵触侧设为第二限位面,第二限位面与水平方向之间呈第二预设夹角,当在打磨机构施加至轴承内圈上的压力在正常范围内时,第一预设夹角为范围在44-46°中任一值,第二预设夹角为范围在6-8°中任一值,便可进一步提高轴承内圈沟道的打磨精度。因此,轴承内圈被打磨机构压至打磨区域的过程中,轴承内圈的中心会与磁吸区域的中心发生偏移,而该偏移方向既存在于水平方向上,又存在于竖向方向上。

3、然而,在轴承内圈滚道磨床的装配要求中通常又存在将修整笔的中心、磨轮的中心以及磁吸区域的中心调整至等高的需要,其中,磁吸区域的中心在装配调试过程中通常被认为与轴承内圈的打磨中心等同,但在实际加工时,在打磨机构的压力下,轴承内圈的打磨中心又往往与磁吸中心存在偏差,而这种细微偏差对精度要求更高的小型或微型轴承而言很可能是提高成品合格率的关键因素,因此需要提出一种可提高轴承内圈磨床加工精度的装配方法以解决上述问题。

技术实现思路

1、本发明的目的在于提供一种轴承内圈磨床及其提高轴承内圈磨床加工精度的装配方法及适用于该装配方法的定位组件。

2、本发明解决上述问题所采用的技术方案是:一种轴承内圈磨床的装配方法,所述轴承内圈滚道加工磨床包括打磨机构、修磨机构和限位机构,所述限位机构包括提供有吸附轴承内圈的磁吸区域的磁性吸附组件和提供有打磨轴承内圈的打磨区域的限位组件,所述打磨机构包括将处于所述磁吸区域处的轴承内圈压至所述打磨区域并进行打磨的磨轮,且处于被打磨状态下的轴承内圈的中心与所述打磨区域的中心重合,所述修磨机构包括用于修整所述磨轮边缘轮廓形状的修整笔,其特征在于,所述装配方法包括如下步骤:

3、在所述限位机构提供有限制区域的一侧设置有水平基座,所述水平基座上设置有被限制为水平移动的量具,以量测出所述磨轮的中心、所述修整笔的中心和所述磁吸区域的中心之间的高度差。

4、调整所述打磨机构和/或所述修磨机构和/或所述限位机构的高度,以使所述磨轮的中心、所述修整笔的中心和所述磁吸区域的中心等高,并定义此时所述限位机构的位置为第一位置。

5、确定距离h,具体为,所述限位机构位于第一位置时,于竖直方向上,确定所述打磨区域的中心的投影点与所述磁吸区域中心的投影点之间的距离h,并根据所述距离h上移所述限位机构,以定义所述限位机构上移后的第二位置。

6、优选地,所述水平基座至少存在一个为所述量具提供平移面的第一侧面。

7、在所述限位机构提供有限制区域的一侧设置水平基座,所述水平基座上设有被限制为水平移动的量具,以量测出所述磨轮的中心、所述修整笔的中心和所述磁吸区域的中心之间的高度差,包括如下步骤:

8、将所述水平基座以第一侧面平行于水平面的方式固定安装在限制区域的同侧,所述量具通过安装座设置在所述第一侧面处。

9、在所述磨轮的中心、所述修整笔的中心和所述磁吸区域的中心安装有定位组件。

10、使用所述量具对所述磨轮中心、所述修整笔中心和所述磁吸区域中心的定位组件进行量测,并计算出所述磨轮中心、所述修整笔中心和所述磁吸区域中心之间的高度差。

11、优选地,所述定位组件包括:

12、第一定位销,包括第一销杆和设置在所述第一销杆一端的固定销头,并且,所述固定销头的外周轮廓为圆周。

13、在所述磨轮的中心、所述修整笔的中心和所述磁吸区域的中心安装有定位组件,包括如下步骤:

14、在所述磨轮的中心、所述修整笔的中心和所述磁吸区域的中心均安装有所述第一定位销,且各所述第一定位销的固定销头的轴线方向均与所述磨轮的轴线方向保持一致。

15、优选地,调整所述打磨机构和/或所述修磨机构和/或所述限位机构的高度,以使所述磨轮的中心、所述修整笔的中心和所述磁吸区域的中心等高,并定义此时所述限位机构的位置为第一位置,包括如下步骤:

16、根据计算出的所述磨轮中心、所述修整笔中心和所述磁吸区域中心之间的高度差对所述打磨机构和/或所述修磨机构和/或所述限位机构的高度进行调整。

17、通过移动被限制在所述第一侧面进行水平移动的所述量具量测出所述磨轮的中心、所述修整笔的中心和所述磁吸区域的中心之间的高度差,接着重复调整所述打磨机构和/或所述修磨机构和/或所述限位机构的高度和重复量测所述磨轮的中心、所述修整笔的中心和所述磁吸区域的中心之间的高度差,直至将所述磨轮的中心、所述修整笔的中心和所述磁吸区域的中心之间的高度差调整为零,并且,此时所述限位机构位于第一位置。

18、优选地,确定距离h,具体为,所述限位机构位于第一位置时,于竖直方向上,确定所述打磨区域的中心的投影点与所述磁吸区域中心的投影点之间的距离h,并根据所述距离h上移所述限位机构,以定义所述限位机构上移后的第二位置,包括如下步骤:

19、所述限位机构位于第一位置时,根据轴承内圈的直径、第一限位结构用于抵触所轴承内圈的第一限位面与竖向方向之间的第一预设夹角和第二限位结构用于抵触轴承内圈的第二限位面与水平方向之间的第二预设夹角确定出所述打磨区域的中心距所述第一限位面的第一间距和所述打磨区域的中心距所述第二限位面的第二间距,以得出位于所述打磨区域中心的第一坐标位置信息。

20、所述限位机构位于第一位置时,所述磁吸区域的中心距所述第一限位面之间的距离为第三间距,所述磁吸区域的中心距所述第二限位面之间的距离为第四间距,根据第三间距和第四间距确定出所述磁吸区域中心的第二坐标位置信息。

21、根据所述第一坐标位置信息和所述第二坐标位置信息确定出所述限位机构位于第一位置时所述打磨区域的中心与所述限位机构位于第一位置时所述磁吸区域中心的间距,计算出该间距在竖向方向上的投影长度,该投影长度被定义为距离h,使所述限位机构上移且上移距离等于所述距离h,定义此时所述限位机构的位置为第二位置。

22、优选地,根据所述第一坐标位置信息和所述第二坐标位置信息确定出所述限位机构位于第一位置时所述打磨区域的中心与所述限位机构位于第一位置时所述磁吸区域中心的间距,计算出该间距在竖向方向上的投影长度,该投影长度被定为距离h,使所述限位机构上移且上移距离等于所述距离h,定义此时所述限位机构的位置为第二位置,包括如下步骤:

23、根据所述第一坐标位置信息和所述第二坐标位置信息确定出所述打磨区域的中心与所述磁吸区域的中心的间距l。

24、根据所述第一坐标位置信息和所述第二坐标位置信息确定出所述打磨区域的中心与所述磁吸区域的中心连线与竖向方向构成的第一夹角a。

25、根据所述间距l与所述第一夹角a计算出所述距离h。

26、优选地,所述定位组件还包括:

27、第二定位销,包括第二销杆和设置在所述第二销杆一端的活动销管,所述活动销管的外周轮廓为圆周,并且,在所述第二销杆和所述活动销管之间设有调节机构,以使所述活动销管沿所述第二销杆的径向移动。

28、所述固定销头的外周轮廓的直径和所述活动销管的外周轮廓的直径均与轴承内圈的外直径相同。

29、所述装配方法还包括:

30、在所述磨轮的中心和所述修整笔的中心均安装所述第一定位销,所述第二定位销通过第二销杆安装在所述磁吸区域的中心,且所述第二销杆的轴线方向与所述磁吸区域的轴线方向保持一致。

31、使所述活动销管沿所述第二销杆的径向移动,直至活动销管的外周侧同时与所述第一限位面和所述第二限位面抵接,以使所述活动销管的轴线与打磨区域的中心重合。

32、通过控制被限制在所述第一侧面进行水平移动的所述量具可量测出所述磨轮的中心、所述修整笔的中心和所述打磨区域的中心之间的高度差,并将所述磨轮的中心、所述修整笔的中心和所述打磨区域的中心之间的高度差调整为零。

33、特别的,本发明还提供了一种用于如前所述的装配方法的定位组件,包括:

34、第一定位销,包括第一销杆和设置在所述第一销杆一端的固定销头,并且,所述固定销头的外周轮廓为圆周。

35、第二定位销,包括第二销杆和设置在所述第二销杆一端的活动销管,所述活动销管的外周轮廓为圆周,并且,在所述第二销杆和所述活动销管之间设有调节机构,以使所述活动销管能沿所述第二销杆的径向移动。

36、所述固定销头的外周轮廓的直径和所述活动销管的外周轮廓的直径均与轴承内圈的外直径相同。

37、优选地,所述调节机构包括:

38、径向调节组件,包括若干组径向移动机构,每组所述径向移动机构均包括轴向移动件和径向移动件,每组所述径向移动机构中的所述轴向移动件和所述径向移动件相对朝向的一侧被构造成相互贴合的两个斜面,并且,所述轴向移动件被配置成仅能沿所述第二销杆的轴向移动,所述径向移动件被配置成仅能沿所述第二销杆的径向移动,且所述径向移动件背离斜面的一侧与所述活动销管的内壁抵接。

39、轴向调节组件,包括被限制为沿所述第二销杆的轴向移动的轴向传动件和用于驱动所述轴向传动件移动的驱动件。

40、若干个设置在所述轴向传动件中的联动组件,若干个所述联动组件与若干个所述轴向移动件一一对应,以使对应的所述轴向移动件与所述轴向传动件连接并同步运动。

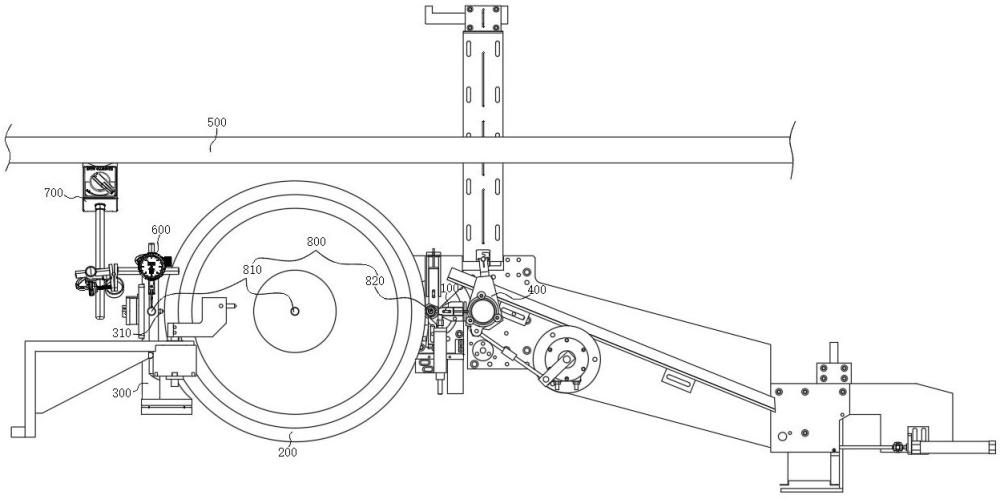

41、特别的,本发明还提供了一种如前所述的装配方法装配获得的轴承内圈滚道磨床,包括:

42、限位机构,包括受控转动的磁性吸附组件、限位组件和导向组件,所述磁性吸附组件提供用于吸附轴承内圈的磁吸区域,并驱动所述磁吸区域处的轴承内圈转动,所述限位组件提供用于打磨轴承内圈的打磨区域,所述导向组件用于限制轴承内圈上移,并将轴承内圈导向所述打磨区域。

43、其中,所述限位组件包括第一限位结构和与所述第一限位结构呈夹角布设的第二限位结构,并且,所述第一限位结构上构造有用于抵触轴承内圈的第一限位面,所述第二限位结构上构造有用于抵触轴承内圈的第二限位面。

44、打磨机构,包括受控转动的磨轮,以将所述磁吸区域处的轴承内圈压至由所述限位组件限定的所述打磨区域处,并对所述打磨区域处的轴承内圈进行打磨。

45、修磨机构,包括用于修整所述磨轮边缘轮廓形状的修整笔。

46、机械臂组件,用于将轴承内圈移动至所述磁吸区域处。

47、有益效果

48、该种轴承内圈磨床的装配方法,先使用量具量测出磨轮的中心、修整笔的中心和磁吸区域的中心之间的高度差,再将三者中心调至等高,然后使限位机构定距上移,上移距离等于打磨区域中心与磁吸区域中心的间距在竖向方向上的投影长度,使修整笔中心、磁吸区域中心和打磨区域中心等高,从而提高磨床的加工精度。

49、该种用于上述装配方法的定位组件,通过将第二定位销设计成活动销管可沿第二销杆的径向移动,使活动销管的外周侧可同时与第一限位面和第二限位面抵接,并且,在活动销管的外周轮廓直径与轴承内圈外直径相等的前提下,以实现活动销管轴线与打磨区域的中心重合,之后,通过量具对磨轮中心高度、修整笔中心高度和打磨区域的量测,可快速将磨轮中心、修整笔中心和打磨中心调至等高或对完成调试后的磨轮中心、修整笔中心和打磨区域中心的等高状态进行校核。

- 还没有人留言评论。精彩留言会获得点赞!