一种200-250mm厚耐腐蚀高强韧临氢钢12Cr2Mo1R的生产方法与流程

本发明属于特厚板生产领域,具体涉及一种200-250mm耐腐蚀、高强韧的临氢钢12cr2mo1r的生产方法。

背景技术:

1、氢能是未来最具有发展前景的能源载体,承载氢能的加氢反应器需要长期服役在高温400-500℃,高压15-25mpa的环境下。氢原子直径、密度极低,极易使储存及运输的容器钢产生氢损伤,使材料的力学性能急剧下降,随着石化设备的产能增大,故对高热压反应器钢板的规格、抗腐蚀性、抗回火脆性及抗氢剥削性提出了更高的质量要求。

2、中国专利2021115899142,公开了一种抗氢致开裂12cr2mo1r钢板生产方法,采用c+al复合脱氧净化钢液,减少钢液中夹杂物,生产100-200mm厚的钢板。但该方案除了钢板厚度有限外,钢水中较多的p,不利于钢板高温条件下的抗回火能力。

3、中国专利200710046655.2,公开了一种临氢设备用12cr2mo1r厚钢板及其制造方法,主要采用转炉冶炼可以使sb、sn、as含量更低,进而降低j系数、x系数,同时关闭高压段,避免强大的水量使钢板表面迅速淬成马氏体组织,直接进入低压段冷却,低压段选择较小的水流量,使钢板以一定的冷却速率(芯部大于0.5℃/s)冷却到一定温度(表面温度大于100℃);并考虑到压力淬火机的长度有限,钢板在低压段摆动冷却;上下面水流量分配合理,最终得到良好的板形。但该方案仅适用于100mm以下的钢板,对于厚度超过150mm的钢板,厚度1/2处的性能无法保证。

技术实现思路

1、为满足上述技术要求,本发明的目的在于提供一种200-250mm厚耐腐蚀高强韧临氢钢12cr2mo1r的生产方法,不仅获得厚度超过150mm的钢板,而且厚度1/2处的性能同样能够得到保证。

2、为达到上述目的,本发明采用的技术方案是:一种200-250mm厚耐腐蚀高强韧临氢钢12cr2mo1r的生产方法,所述钢采用如下质量百分比的化学成分(单位:wt%):c:0.11~0.14,si:0.2~0.3,mn:0.3~0.6,p≤0.002,s≤0.003,cr:2.0~2.4,mo:0.9~1.1,nb:0.01~0.02,v:0.01~0.03,其它为fe和残留元素;

3、所述钢的屈服强度≥450mpa,抗拉强度≥580mpa,450℃高温拉伸屈服强度≥360mpa,-30℃冲击韧性≥150j,经最大模拟焊后热处理温度705℃*30h后的屈服强度≥350mpa,经最小模拟焊后热处理+步冷实验后vtr54≤0℃;

4、所述钢的生产方法包括低磷钢冶炼、vd精炼、浇铸950~1025mm厚水冷模钢锭、轧制及热处理,其中低磷钢冶炼包括转炉脱磷、lf精炼脱磷,热处理工艺采用分阶段高压淬火及回火,具体如下:

5、1)转炉脱磷:转炉内留存1~2吨前一炉的碱度大于2、温度在1000-1200℃的最终料渣,然后将kr脱硫后的铁水与优质废钢按照7:2的比例在转炉中进行搅拌吹氧脱磷,期间分批次累计加入轻烧白云石800~1000kg、石灰石2800~3500kg进行造渣,脱磷温度控制在1380-1430℃,待转炉口出现褐色火焰变成白色火焰、钢水温度超过1560℃时出钢,磷含量≤0.007%;

6、2)lf精炼脱磷:钢水到达lf精炼炉的温度为1530~1580℃,分批次累计加入石灰石800~1000kg,萤石300~600kg、氧化铁皮700~1200kg进行脱磷,强吹搅拌后进行取样,吹氩的压力为0.5~0.8mpa,p含量控制在0.001%~0.002%,后进行小流量倒渣,倒渣至钢花四溅为止,加入合金元素,待造渣颜色为白色时进行倒渣;

7、3)分阶段高压淬火:将轧制后的钢板在辊底式淬火机中加热,加热温度900℃~930℃,依次进入高压区、低压区淬火,控制高压区的喷嘴水压力为0.6~0.9mpa、低压区的喷嘴水压力为0.3~0.5mpa、淬火水温12~18℃,高压区分为三段,具体控制参数如下:

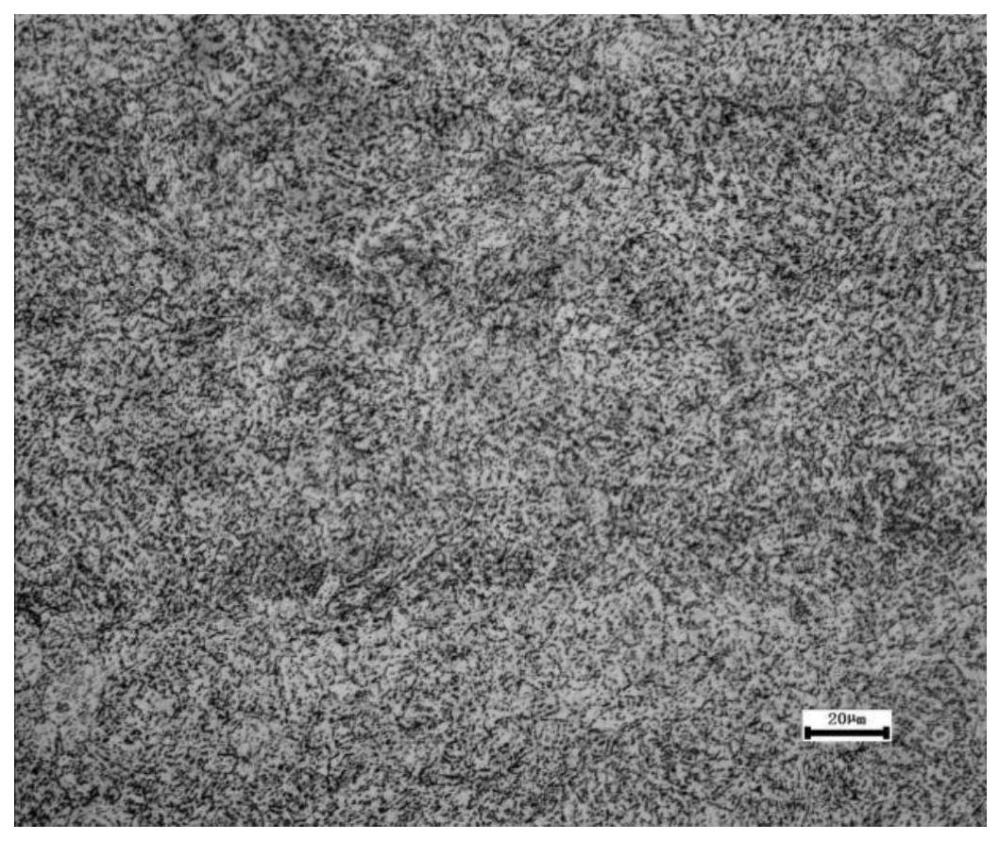

8、a.高压区一段:控制水量为300~380m3/h,保持辊速1.8~2.4m/min,下水比上水1.4~1.8,保证距表层15~25mm处的冷却速度在8~10℃/s,使表面先进行冷却,并使其生成少量的马氏体及贝氏体组织,表面返红温度控制在480~560℃;

9、b.高压区二段:控制水量为180~250m3/h,保持辊速1.3~1.5m/min,下水比上水1.2~1.5,保证钢板的冷却速度在4~7℃/s,均匀上下表面温度,使其上下1/4位置保留100%的贝氏体组织,同时保证厚板板型的公差;

10、c.高压区三段:控制水量为450~500m3/h,保持辊速0.8~1.2m/min,下水比上水1.1~1.3,保证钢板1/3处的冷却速度在1.5~3.0℃/s,以较大的水量进行快速冷却,以便冷速能够最大可能的传递到钢板的1/2处,其快冷更好地解决厚板传热的限制,保证钢板1/3与表层温度的一致性,防止钢板1/3处有铁素体组织生成;

11、d.低压区:控制水量为300~350m3/h,保持辊速在0.6~0.8m/min,下水比上水1.3~1.5,保证1/2处的冷却速度为0.8.0~1.2℃/s,低压区大流量、低辊速一是保证1/2处有较大的冷速,避免钢板芯部传导到表面的热量,以防止余热回火,而合适的辊速也会尽可能地避免钢板发生瓢曲,二是在较高的冷速下保证1/2处有95%以上的贝氏体组织,尽可能地提高钢板从表面到芯部的冷速,同时过冷度也会增大,适当延迟了铁素体晶粒向未相变基体中的生长,细化了组织中铁素体晶粒尺寸;

12、4)回火:回火温度700℃~730℃,保温时间4.0~4.5min/mm,随后空冷至室温。

13、本发明的有益效果是:转炉脱p时采用留渣冶炼,高温、高碱度的熔渣有利于初期渣的形成,同时有效地提高前期去除p、s的效率,保护了炉衬及减少了石灰石的用量,将转炉后的磷含量控制在≤0.007%,也有利于减轻精炼脱磷的负担。进入精炼后,通过合理地控制氧含量与氧化铁,并通过大流量的吹氩,可以达到较好的脱磷效果,使p含量控制在0.001%~0.002%,钢水中较少的磷将提升钢板高温下的强度及抗回火脆性。此外,采用单渣法转炉和精炼脱磷,将增加煤气的回收量、减少倒渣次数、提高钢水的收得率,并降低成本15元/t以上。

14、本发明利用淬火机高低压区的水流量、下水与上水比及淬火辊速来保证各阶段钢板的冷却速度,改善了特厚板的板厚效应,一阶段稍高的辊速保证表面生成较少的马氏体,其马氏体在高温回火后形成具有位向的索氏体,其索氏体具有较好高强韧性能。随后增大冷却水流量,适当降低淬火辊速,保证每个阶段都能获得一定的贝氏体组织,而cr元素的加入会扩大奥氏体的区域,使贝氏体转变向更低的温度移动。在低压区仍以大流量、低辊速的方式进行快冷,其芯部温度较高,但冷却速度渗透到1/2处也会逐渐减小,而mo元素会适当地抑制先共析铁素体的析出,增加钢板的淬透性,故在1/2处其会产生少量的铁素体组织,保证仍有95%以上的贝氏体组织。

15、本发明运用少渣冶炼与精炼脱磷的结合使磷含量降低,保证钢水的纯净度,提高了生产效率、降低了生产成本。利用分阶段高压淬火快冷保证钢板全厚度方向都有一定量的贝氏体组织,使钢板具有高强度、良好抗高温性、低温冲击性及抗回火脆性。该工艺生产出来的钢板平整度也得到了较大的改善,不平整度可达到3mm/m。

16、本发明获得的200-250mm耐腐蚀、高强韧的临氢钢12cr2mo1r,其屈服强度≥450mpa,抗拉强度≥580mpa,450℃高温拉伸屈服强度≥360mpa,-30℃冲击韧性≥150j,经最大模拟焊后热处理温度705℃*30h后的屈服强度≥350mpa,经最小模拟焊后热处理+步冷实验后vtr54≤0℃,其板型、耐高温抗拉性能和及优秀的冲击韧性完全满足临氢用钢使用要求。

- 还没有人留言评论。精彩留言会获得点赞!